锂离子电池一致性分选方法

2013-09-21王永琛倪江锋王海波高立军胡道中王子冬

王永琛,倪江锋,王海波,高立军,胡道中,王子冬

(1 苏州大学能源学院,江苏 苏州 215006;2北方车辆研究所动力电池测试中心,北京 100072)

锂离子电池具有高比能量、长循环寿命、无记忆效应、低自放电率等优点,如今已经普遍应用在各种电子设备如手机、笔记本电脑等[1-3]。随着锂离子电池成本的降低,它凭借自身的优势将逐步应用于电动汽车和储能电网中。目前的电动汽车还未普及,一方面是由于价格偏高,另一方面则归咎于行驶里程的制约[4]。当电动车电池组模块中有单体电池的性能不一致时,连续的充放电循环将使单体电池的差异被放大,从而导致这些电池容量加速衰减,最终使电池组过早失效[5-6]。所以在组成模块前严格控制单体电池的一致性就显得尤为重要。

电池组或电池模块在有能量或者无能量(电能和热能)输入输出的情况下,各单体电池参数(电压、电荷状态、温度、容量及其衰减率、自放电率及其随时间的变化率、充放电效率及其随时间的变化率、内阻及其随时间的变化率等)的相同程度称为电池的一致性。由于电池制造原材料、生产零部件、制作工艺以及使用环境的差别,在组合成电池组时将不可避免地出现单体性能差异[7],并且参与组合的单体电池数量越多,各单体之间出现差异的可能性就越大。目前,在电动自行车中使用的电池组一般为十几只单体电池的串联组合。在电动汽车应用中,电池单体数量多达几百只甚至几千只,因而各单体电池之间造成不一致性的现象会更加明显。同一批次的单体电池的循环寿命可达几千次,然而当串并联成电池组使用后其寿命只有几百次,这就是典型的不一致性现象[4]。电池组中单体电池的不一致不仅影响对电池组电荷状态、健康状况等的正确判断,而且还会造成电池组容量衰减和寿命降低,甚至可能引发安全问题。

解决电池之间的不一致性问题需要从多个方面进行考虑。首先,各单体电池之间的初始性能参数应一致;其次,要求单体的性能在使用中应该保持一致;最后,在电池组或电池模块的设计、制作、组合、管理及维护过程中也需要特别注意。现阶段缓解电池性能不一致的方法主要有:在设计阶段,合理的热管理系统设计;在组装阶段,有效的单体电池分选[8];在使用阶段,配备单体电压检测、电池均衡等电气保护。本文主要针对电池组装阶段的电池一致性,包括静态一致性和动态一致性的分选方法进行综述。

1 静态一致性

静态一致性用来表征串并联电池组或模块在无能量输入输出情况下各单体电池参数的相同程度,它反映了各单体电池在没有外因影响即稳态情况下状态参数的一致性,表明了各单体电池的健康程度和电荷状态的相同程度。

1.1 静态电压配组法

静态电压配组法也可以称为空载电压配组法。影响静态电压一致性的因素主要是电荷状态和自放电率。电荷状态是指荷电量与标称容量的比值。根据开路电压与电池电荷状态的关系:开路电压越高则电荷状态数值越大,所以各单体电池的电荷状态差别越大则静态电压一致性越差;反之如果各单体电池电荷状态越接近,则静态电压一致性越好。影响电池静态电压一致性的另外一个因素是自放电率。即使各单体电池开始时的静态电压完全一致,但如果各单体电池的自放电率不同,则随着时间的推移,自放电率大的电池电压相对于自放电率低的电池电压下降得明显,所以自放电率不同也会造成静态电压的不一致。

目前采用静态电压配组法筛选单体电池是将电池静置数十天,测其满电荷状态贮存的自放电率以及满电荷状态下不同贮存期内电池的开路电压,通过观察自放电率和电压是否一致来确定筛选的标准和顺序[9]。根据静态电压配组的方法最简单,但准确度较差,仅考虑带负载时电压的情况,未考虑带电荷时间和输出容量等参数,往往需要结合其它方法一起使用[10-11]。

1.2 静态容量配组法

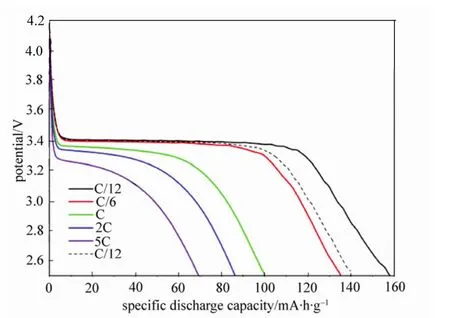

在设定的条件下对电池进行充电,根据放电电流和放电时间来计算容量(Q =∫i(t)dt,i(t)为 t时刻电池的放电电流),然后按照容量值对电池进行分类。图1为磷酸铁锂电池在不同放电倍率下的放电曲线[12]。可以看出电流(倍率)对电池放电容量的巨大影响,所以分选时必须保持充电和放电条件的一致。必须明确的是,随着锂离子电池的使用,它的容量会衰减,因此还需要保证荷电状态的一致[13]。这种分选方法简便易行并且被大多数电池制造商采用,但它只能说明在设定的充放电条件下的容量一致,并不能反映电池的工作特性,因此具有一定的局限性[10]。

图1 磷酸铁锂电池倍率性能图[12]Fig.1 Discharge profiles of LiFePO4battery at various C-rates[12]

1.3 内阻匹配法

内阻是衡量锂离子电池性能的一个重要参数,绝大部分老化的电池都是因为内阻过大而造成无法继续使用。锂离子电池的内阻阻值很小,一般用毫欧来度量它。不同电池的内阻不同,型号相同的电池由于各电池内部的电化学性能不一致所以内阻也不同。一般来讲,内阻小的电池其大电流放电能力强[14]。

从电子线路角度可以把电池和内阻拆开考虑,拆分为一个完全没有内阻的电源串接上一个阻值很小的电阻。需要说明的是,内阻其实并不是一个固定的数值,与电池的荷电状态和使用寿命密切相关。这是由于随着电池的使用,会造成电池活性物质晶格结构的变化,进而引起内阻的变化。例如锂离子的嵌入与脱嵌会引起活性物质的晶格交替膨胀与收缩,进而造成活性物质的粉化脱落以及活性物质与集流体间的接触电阻增加;而且脱落的物质还可能会阻塞隔膜的微孔,影响离子的通过。因此电池静态内阻从一定程度上反映了电池的健康程度,静态内阻随使用寿命的变化越小说明电池的健康程度越好,容量相同但静态内阻一致性差的电池说明其健康程度差异大。

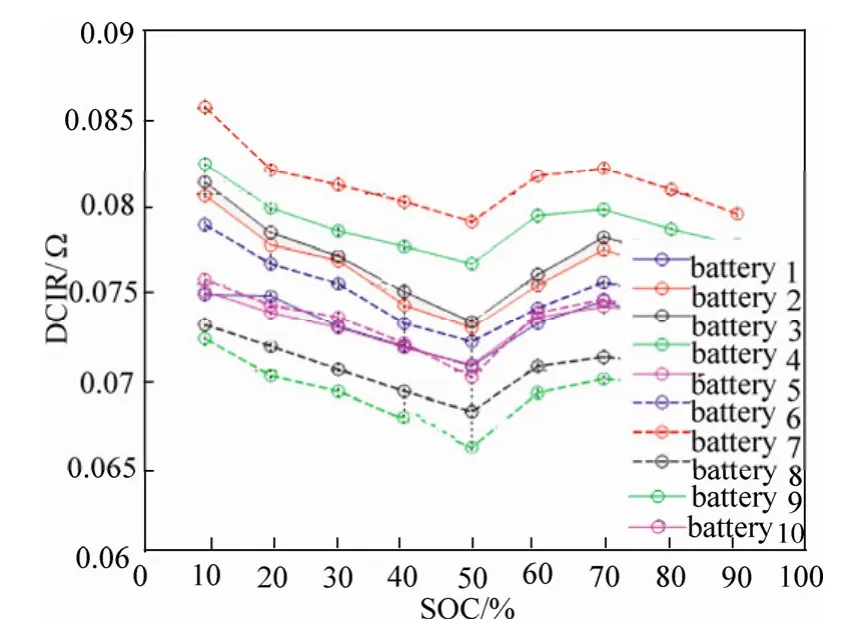

内阻不易用一般的方法进行精确测量。对于内阻为毫欧数量级的锂电池,需要用专用的仪器进行测量以减小精度误差。目前测试电池内阻的代表方法主要有:锂动力电池行业标准推荐使用的脉冲放电测试法、DCR法以及HPPC法[15-16]。可以用HPPC法来测得电池内阻随放电深度的变化来研究电池的性能[4]。图2为10节三星18650型锂离子电池测出的直流内阻随电荷状态的变化[17]。根据欧姆定律公式R=U/I,使用测试仪器让电池在瞬时内通过大的直流电流,测出电池端口的电压瞬时变化值,并按公式 R=ΔU /I 得出电池内阻。这种方法测出的电池内阻值误差在1‰以内,精度较高。但是这种方法测试所施加的电流会引起电极极化并产生极化内阻,所以测试时间必须很短以免损害电池和引起阻值误差。内阻匹配法由于能快速测量内阻值这一重要参数而被多数工程技术人员关注,但是要更准确测量内阻值在实现上有一定难度。

图2 25 ℃时10节电池的直流内阻结果[17]Fig.2 DCR results of ten Li-ion batteries at 25 ℃[17]

2 动态一致性

动态一致性用来表征串并联电池组或模块中有能量输入输出时各单体电池参数的相同程度。对电池而言,所谓的能量输入输出有两种形式:电能和热能。其中电能的输入输出有个特点,即经过串联各单体电池的电流相同,此时各单体电池所接受或提供的电能仅与其电压有关。而热能输入输出包括电池自身充放电发热以及外部与电池之间的热交换。

电池的动态一致性参数主要有电压、内阻和温度,这3个参数相互影响相互关联。动态电压一致性的影响因素有电流、电荷状态、充电效率、自放电率、内阻和温度等。由Vt= V0+ IRt可知,动态电压(Vt)与静态电压(V0)、电流大小及方向(I)、动态内阻(Rt)有关。而静态电压V0与电池的电荷状态和自放电率有关。动态内阻包括欧姆内阻(与电荷状态、健康程度、温度有关)和极化内阻(与电流、温度有关)。动态内阻与电流、各单体电池实际容量、电荷状态、健康程度、极化程度和温度有关。温度又与各单体电池的内阻以及各单体电池与环境间的热交换情况有关。所以动态一致性的3个参数之间相互影响,总的来讲,要保证动态一致性就需要保证静态一致性、对能量的输入输出响应一致、性能衰减一致以及管理维护得当。

2.1 充放电特性曲线匹配法

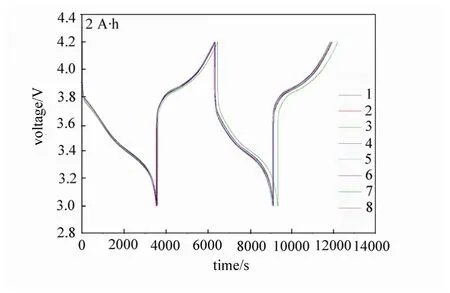

图3 不同充放电时间对应电压图Fig.3 Time-voltage profile in charge and discharge

这种方法是利用电池的充放电特性V-t曲线来分选电池[18]。充放电曲线不仅直观显示出电压随时间的变化,而且还间接包含了充放电过程中电池内阻等信息对时间的变化规律,是电池的容量、内阻、充放电电压平台和极化程度等指标的集中体现,涵盖了电池的大部分特性[18-19]。图3为8节锂离子单体电池在1 C倍率下的电压变化图,可以根据电池充放电曲线的相近程度来分选电池。随着充放电的进行,可以看出7号电池的曲线相比于其它电池不一致,其它7节电池性能较为一致。用此方法分选出来的电池在某特定的倍率下放电曲线趋于一致,但由于实际使用的电池放电情况具有变化多样性,所以此方法也有其不足。总的来讲,根据特性曲线的一致性来分选电池,克服了容量筛选法以及其它方法的不足,基本能够保证电池动力性能的一致性,进而提高了电池配对成组后的性能,能够满足一般的需求。由于充放电特性曲线表明的仅仅是电池在特定电流下工作的能力,而实际动力电池使用中具有充放电强度和周期不确定的特点,所以这种方法对动力电池的分选应用性不强。

2.2 温度分选

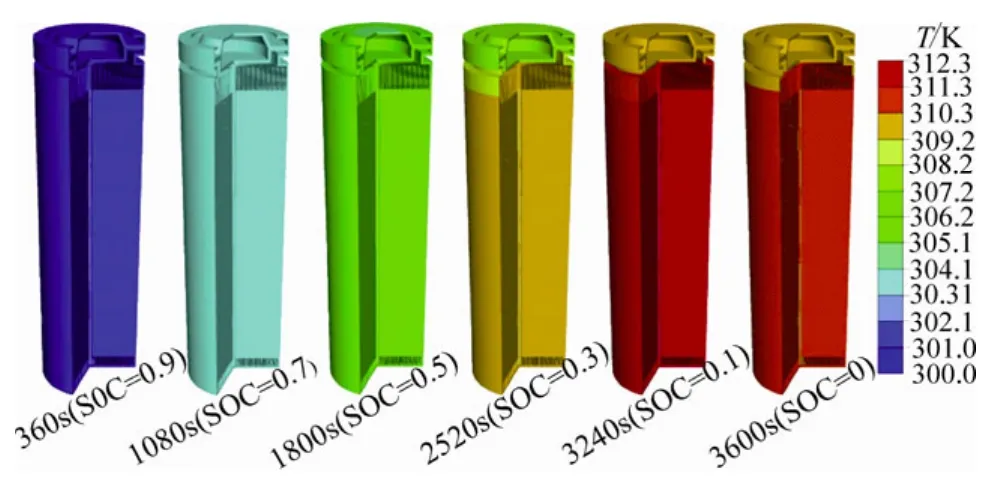

温度一致性的影响因素包括各单体电池的内阻以及各单体电池与环境间的热交换情况。从控制电池组中各单体电池的温度来设计电池管理系统就是利用温度一致性的原理,避免温度不一致影响整体性能[20-23]。图4为1C倍率放电情况下圆柱型锂离子电池在不同电荷状态下的温度轮廓图[24]。可以看出,即便在同一倍率下放电,同一电池在不同电荷状态下的温度也不相同。而温度的变化相应会影响内阻,进而影响充放电容量和充放电曲线。所以可以根据在相同条件下将温度趋于一致的电池进行分选,从而防止配组后各电池温度不一致产生的一系列问题。但是要测得实际使用时各单体电池内部的温度是很困难的,而电池表面的温度相对内部具有滞后性,所以根据温度一致性来分选电池并不被广泛认可。

图4 1 C倍率放电情况下圆柱电池在几种SOC荷电态的瞬时温度轮廓图[24]Fig.4 Transient temperature contour of a cylindrical cell at various SOCs under a discharge rate of 1C[24]

2.3 电化学阻抗谱法

电化学阻抗谱(EIS)法是在某一直流极化条件下,特别是在平衡电势(或稳定电势)条件下,研究电化学系统的交流阻抗随频率变化关系的方法。将低频正弦电压(几个毫伏)与外加直流电压叠加并作用于电池,然后测量不同频率下电池中极化电极的交流阻抗,从而确定电池中被测定物质的电化学特性。交流阻抗谱法主要是测量法拉第阻抗(Z)与被测定物质的电化学特性之间的关系,通常用电桥法来测定,也可以简称为电桥法[25-26]。

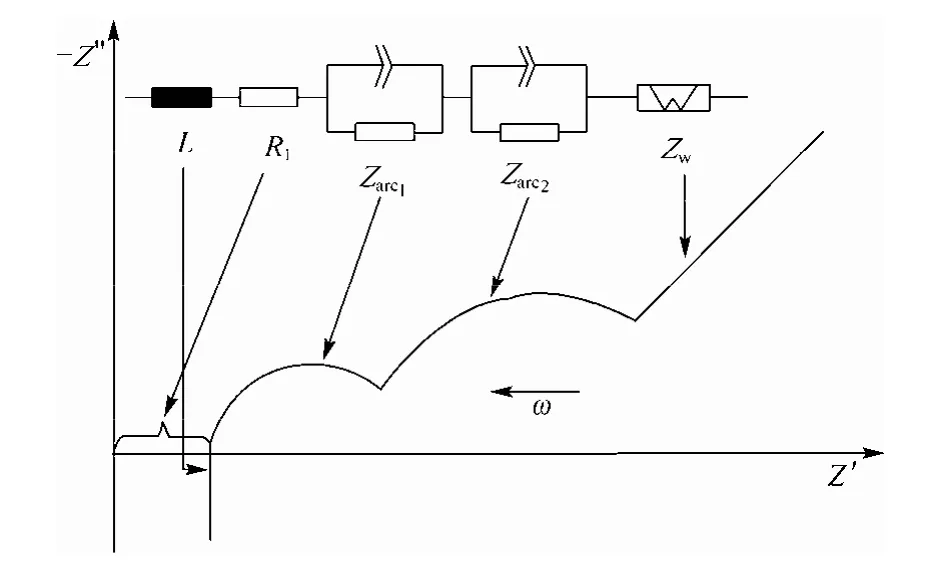

图5为某种锂离子电池的理想交流阻抗谱图[27],其中L为电感,R1为欧姆电阻,Zw是Warburg阻抗,Zarc是电荷迁越电阻。阻抗谱的高频容抗弧对应着锂离子在SEI膜中的迁移过程,中频容抗弧对应着锂离子在 SEI膜和电极活性材料界面处发生的电荷传递过程,低频直线对应着锂离子在固相中的扩散过程。从而可以根据交流阻抗谱图拟合出的等效电路得出各电子器件的数值来进行分选。根据阻抗谱图线的相似程度进行分选也是一种方法。因为交流阻抗谱法是一个准动态过程的测量,所以它相比于静态方法更准确。但这也决定了采用这种方法来分选电池耗费的时间较长。如果只选测量特征频率等几个关键点的阻抗谱,则可以大大减少分析的时间与工作量。

图5 锂离子电池的理想交流阻抗谱图[27]Fig.5 Ideal impedance spectrum of a Li-ion cell[27]

2.4 多条件分选法

这种方法从容量、内阻、自放电率等多个方面对电池性能进行综合评定,因为选取的特征值较多,所以更能筛选出内部特征相接近的单体电池,进而配对成一致性较好的电池组。多条件分选法是目前对动力电池分选比较准确的方法。但是其缺点也很明显,即工序较多耗时较长。

3 结 语

静态一致性反映了各单体电池在没有外因影响下即稳态情况下状态参数的一致性,而动态一致性则是在有外因的影响即有能量的输入输出时各单体电池状态参数响应的一致性。静态一致性表明了各单体电池的健康程度、电荷状态的相同程度。静态一致性与动态一致性有一定的内在联系。静态一致性在有能量输入输出时会转化为动态一致性的初始值,随着能量的输入输出,由于各单体电池对能量的输入输出响应可能存在差异,导致动态参数可能偏离初始值(静态一致性)从而造成不一致性。所以在选取分选方法时既要考虑静态一致性又要考虑动态一致性。表1总结了各种电池分选方法的优缺点以及参考文献。

表1 各种分选方法的优缺点Table 1 Comparison on characteristics of sorting methods

电池一致性最好的情况为各单体电池完全一致,即所有的单体电池内部完全相同,它们所处的外部环境也完全相同,此时电池组或模块可完全看成各个单体电池的数学累加。目前来看,锂离子电池一致性分选方法仍然未达到理想的效果。

作者课题组基于交流阻抗谱法进行改进然后对锂离子电池进行分选。选用某一特定频率区间(根据不同型号材料而定)对电池利用电化学工作站测试其阻抗,然后根据电池充放电循环的结果找出内在的规律。通过对大量不同型号种类及容量电池的研究,发现电池的阻抗谱图随着循环的进行在变化,但是在阻抗虚部为零值时的阻抗实部值与循环图有关联,基于此可以利用其关联性来分选电池。改进了的交流阻抗谱法仍然是一个准动态的测量过程,它结合了静态一致性和动态一致性的特点。这种分选方法相比传统交流阻抗法只测量了某一特定高频率区间,所以所需时间大大缩短,有一定实际应用价值。

[1] Huang Jiaqi(黄佳琦),Zhang Qiang(张强),Jin Yong(金涌),Wei Fei(魏飞).Sp2Nanocarbon materials for lithium ion battery applications[J].Energy Storage Science and Technology(储能科学与技术),2012,1(1):1-12.

[2] Megahed S,Ebner W.Lithium-ion battery for electronic applications[J].Journal of Power Sources,1995,54(1):155-162.

[3] Scrosati B,Garche J.Lithium batteries:Status,prospects and future[J].Journal of Power Sources,2010,195(9):2419-2430.

[4] Lu L G,Han X B,Li J Q,et al.A review on the key issues for lithium-ion battery management in electric vehicles[J].Journal of Power Sources,2013,226:272-288.

[5] Jiang Xinhua(蒋新华).Study on battery management system of lithium-ion batteries[D].Shanghai:Shanghai Institute of Microsystem and Information Technology,2005.

[6] Yang M L,Zhang X H,Li X H,et al.A hybrid genetic algorithm for the fitting of models to electrochemical impedance data[J].Journal of Electroanalytical Chemistry,2002,519(1-2):1-8.

[7] Yang Guchang(杨固长),Cui Yixiu(崔益秀),Zhou Jianyin(周建银).Research on the selecting methods for Li-ion cells[J].Chinese Battery Industry(电池工业),2009,14(3):152-154.

[8] Dai H F,Sun Z C,Wei X Z,et al.Technologies to relief un-uniformity of power batteries used in electrical vehicles[J].Journal of Automative Safety and Energy,2011,2(1):62-67.

[9] Guo Qing(郭卿),Yan Feng(闫峰),Pan Ning(潘宁),Zhang Xin(张鑫).The smart sorting system for Li-ion battreries[J].Chinese Battery Industry(电池工业),2008,13(5):307-310.

[10] Shan Yi(单毅).Research on uniformity of lithium ion battery[D].Shanghai:Shanghai Institute of Microsystem and Information Technology,2008.

[11] Zhao Yafeng(赵亚锋),Feng Guangbin(冯广斌),Zhang Lianwu(张连武).Study on making sets of batteries consistency[J].Automatic Measurement and Control(兵工自动化),2006,25(10):71-72.

[12] Yim C H,Baranova E A,Abu-Lebdeh Y,et al.Highly ordered LiFePO4cathode material for Li-ion batteries templated by surfactant-modified polystyrene colloidal crystals[J].Journal of Power Sources,2012,205:414-419.

[13] Matthieu D,Vojtech S,Ruey H,et al.Capacity loss in rechargeable lithium cells during cycle life testing:The importance of determining state-of-charge[J].Journal of Power Sources,2007,174(2):1121-1125.

[14] Zhang Weigang(张卫钢).Research on electric vehicle and its technologies[D].Xi’an:Chang’an University,2006.

[15] Zhao S H.Study on power battery internal resistance measurement methods[J].Mining and Metallurgy,2010,19(1):57-61.

[16] Zhang Xiao(张晓),Jiang Jiuchun(姜久春),Zhang Weige(张维戈).Parameters analysis of power batteries and the realization of parameters test[J].Electrical Measurement & Instrumentation(电测与仪表),2011,544(48):18-22.

[17] Kim J,Lee S,Cho B H.Discrimination of Li-ion batteries based on Hamming network using discharging-charging voltage pattern recognition for improved state-of-charge estimation[J].Journal of Power Sources,2011,196(4):2227-2240.

[18] Li Jiasheng(李加升),Wu Mianli(吴免利),Liu Yufang(刘玉芳),Xie Tian(谢添).Research of Li-ion battery intelligent classifying system based on charge and discharge curve[J].Chinese Journal of Power Sources(电源技术),2011,35(8):912-914.

[19] Zhong Sheng(钟胜),Zhu Fangming(朱方明).Conformity classification of Ni-Cd battery and the protection method to quick charger[J].Chinese Journal of Power Sources(电源技术),2002,26(4):311-313.

[20] Sabbah R,Kizilel R,Selman J R,et al.Active(air-cooled)vs.passive(phase change material)thermal management of high power lithium-ion packs:Limitation of temperature rise and uniformity oftemperature distribution[J].Journal of Power Sources,2008,182(2):630-638.

[21] Kizilel R,Sabbah R,Selman J R,et al.An alternative cooling system to enhance the safety of Li-ion battery packs[J].Journal of Power Sources,2009,194(2):1105-1112.

[22] Duan X,Naterer G F.Heat transfer in phase change materials for thermal management of electric vehicle battery modules[J].International Journal of Heat and Mass Transfer,2010,53:5176-5182.

[23] Mahamud R,Park C.Reciprocating air flow for Li-ion battery thermal management to improve temperature uniformity[J].Journal of Power Sources,2011,196(13):5685-5696.

[24] Jeon D H,Baek S M.Thermal modeling of cylindrical lithium ion battery during discharge cycle[J].Energy Conversion and Management,2011,52(8-9):2973-2981.

[25] Zhang Zuxun(张祖训),Wang Erkang(汪尔康).Electrochemical Principles and Methods(电化学原理和方法)[M].Beijing:Science Press,2000:345-367.

[26] Wu Yuping(吴宇平),Dai Xiaobing(戴晓兵),Ma Junqi(马军旗),Cheng Yujiang(程预江).Lithium-ion Battery—Application and Practice(锂离子电池——应用与实践)[M].Beijing:Chemical Industry Press,2004:27-30.

[27] Andre D,Meiler M,Steiner K,et al.Characterization of high-power lithium-ion batteries by electrochemical impedance spectroscopy (II)—Modelling[J].Journal of Power Sources,2011,196(12):5349-5356.