氨精馏塔腐蚀失效原因分析

2013-09-19朱胜国王昌龄刘国防

胡 洋,朱胜国,王昌龄,陆 鹏,刘国防

(中国石油化工股份有限公司齐鲁分公司,山东淄博255434)

2010年10月,某炼油厂污水汽提装置氨精馏塔发生失效事故,塔体因操作超压撕裂,导致装置停工。对该塔进行全面检查,发现塔上部存在严重的腐蚀问题,其中中间冷却器下部的塔壁遍布沟槽,人孔下方塔壁已经腐蚀减薄穿孔,露出外部的人孔加强圈。该设备2004年9月制造,2004年12月投入使用,至今累计运行时间近5 a。MPa,塔底温度为145~161℃。设计进料为氨水,温度为40℃,其中NH3和水的质量分数分别为29.7%和70.3%。塔顶产品中有质量分数为99.98%液氨和0.02%的水。该设备壳体采用20R钢。

1 工艺流程简介

自上游设备来的气态氨与高压液氨储罐来的液氨混合后,进入氨精制塔(C-8)底部,在C-8塔内循环洗涤进料中的硫化氢。从C-8塔顶出来的气态氨经过氨精制塔顶分液罐分液后,再分别经过吸附罐、氨结晶罐、脱硫罐脱除气态氨中的硫化氢。

脱硫后的气态氨与冷却后的氨精馏塔(C-9)底来的质量分数为20%的稀氨水混合制成质量分数为30%的浓氨水。浓氨水经氨水冷却器冷却至40℃进入氨水中间罐,再由泵抽出经氨水换热器换热至110℃进C-9。氨精馏塔底重沸器采用蒸汽加热,塔底质量分数为20%的氨水经氨水换热器冷却至77℃,再经稀氨水冷却器冷却后与脱硫后的气态氨混合。氨精馏塔顶的气态氨经氨冷却器冷凝为液氨后,依次进入高压液氨罐和高压液氨储罐,然后压出装置至液氨罐区。

C-9设计塔顶温度为45℃,压力为1.45

2 C-9腐蚀失效原因分析

2.1 宏观腐蚀形貌检查

对C-9进行详细检查,发现中间冷却器下方2.86 m范围的塔壁都分布着腐蚀沟槽,其中上数第一人孔正下方沟槽较深,靠近人孔部位已经蚀穿,露出外部的人孔加强圈,腐蚀情况见图1。

图1 人孔下部沟槽Fig.1 Perforated grove under the manhole

在沟槽区下部为2.48 m范围内的蚀坑区,位于一段填料位置,蚀坑深浅不一,塔壁最薄为10.73 mm(最厚14.23 mm)。蚀坑区下部2 m范围内腐蚀较轻微,二段填料部位又开始出现大量蚀坑,蚀坑区到升气孔上部终止。中间冷却器以下塔的腐蚀分布情况见图2。

图2 中间冷却器以下塔的腐蚀分布情况Fig.2 Distribution of corrosion in tower under the inner-cooler

对沟槽区和塔体开裂部位进行大面积测厚,结果发现部分区域存在夹层现象。从测厚数据看,在起裂区域边缘存在厚度减薄,并且部分圈板存在夹层现象,造成这种现象的原因可能是湿H2S环境下导致的氢致开裂,也不排除设备制造板材缺陷。对下裂纹下方沟槽处的塔壁进行测厚发现,在沟槽波谷处塔壁厚为9.3 mm及沟槽波峰处塔壁厚为13~14 mm,说明沟槽最深深度为4 mm左右。

对断口进行宏观分析,可以看出在起裂区有明显缩颈,材质有分层迹象。内侧宏观呈密集阶梯或层状形貌,材质劣化,具有脆化的特征;外层较好。

从腐蚀形貌和材质劣化现象看,该塔可能存在酸露点腐蚀、垢下腐蚀、冲刷腐蚀、硫化物应力腐蚀或氢损伤。

2.2 氨精馏塔腐蚀介质

对采集中间冷却器管程内垢样及二层法兰连接处大量水冲洗后的残液进行分析,其介质主要为NH4HS。由于塔内经过大量的水洗,故分析结果不能准确反应出塔内实际状况,仅供参考。

从垢样和水样分析结果看,塔内存在着大量的NH4HS盐垢。

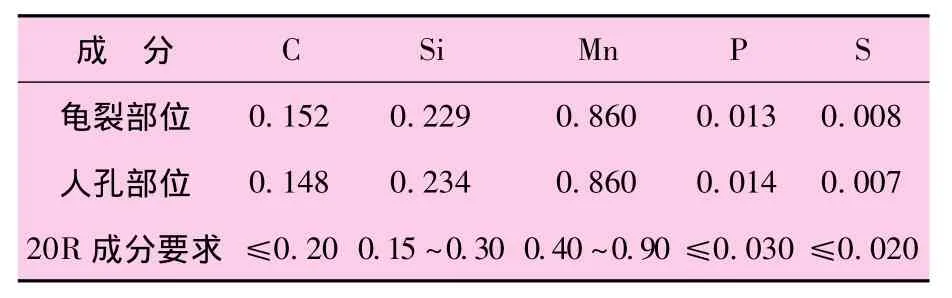

2.3 塔壁材质化学成分

采用火花式直读光谱仪对C-9筒体的开裂部位和人孔部位进行化学成分测试,结果见表1。样品各成分均满足GB6654—1996《压力容器用钢板》对20R钢的要求。

表1 C-9筒体化学成分Table 1 Chemical composition of materials of C-9 w,%

2.4 金相显微观察

图3给出了筒体龟裂部位样品宏观及微观组织照片见图3。从图3可以看出,筒体组织为铁素体加珠光体,其中珠光体沿钢板轧制方向呈条带状分布。裂纹和腐蚀坑均出现在筒体内壁,裂纹以穿晶的方式呈台阶状沿钢板轧制方向扩展;筒体外壁取样部位无腐蚀坑或裂纹存在。

图3 筒体龟裂部位样品宏观及微观组织Fig.3 Macro and micro structural photos of samples on cracking section

2.5 腐蚀机理分析

从腐蚀形貌和腐蚀分析数据看,C-9主要存在以下几种腐蚀模式:冷凝液的酸腐蚀和垢下腐蚀、NH4HS的冲刷腐蚀、湿硫化氢环境下的氢损伤。

2.5.1 冷凝液的酸腐蚀和垢下腐蚀

查氨的饱和蒸汽压图得到,在1.4 MPa时氨对应的冷凝温度是36℃[1],可能在冷却器管壁上形成冷凝氨液,并沿着塔壁下流。而在人孔部位,可能会因保温不好而析出氨液,积聚在人孔底部,形成积液。

氨液和积液中的氨与介质中的H2S、硫代硫酸根、硫酸根等杂质反应生成 NH4HS,(NH4)2SO4等,在水存在的条件下水解形成酸性腐蚀介质,造成酸液腐蚀和垢下腐蚀。这是人孔底部和人孔下部深沟槽及人孔边缘深孔洞形成的主要原因。

在一段和二段填料部位由于介质流动相对缓慢,容易积聚垢物,垢物中富含NH4HS,导致塔壁出现大面积的垢下腐蚀。而位于二段填料上方的空间由于温度较高,没有NH4HS酸性水形成,且器壁没有垢物存在,因此腐蚀相对轻微。

2.5.2 NH4HS冲刷腐蚀

气态氨中含的H2S会与NH3反应生成NH4HS,在120℃左右的温度条件下结晶析出,因此在塔体上部介质中存在 NH4HS的结晶,含NH4HS的氨液在塔上部凝结,受重力作用往下流动,与逆流的高速氨气接触,造成塔壁的冲刷腐蚀。

NH4HS质量浓度高的原因有两个,一是原料性质波动,原料水中的硫化氢和氨大幅提高,导致进入氨精馏塔的H2S质量浓度超过设计指标3 mg/L。第二是由于C-9底部的氨液循环使用,使得NH4HS盐不断积聚,导致整个系统腐蚀加剧。

2.5.3 湿硫化氢环境下的氢损伤

在一段填料上方的沟槽区,还存在器壁分层的现象,这主要是由于湿硫化氢环境下的氢损伤造成的。由于C-9采用的20R钢板组织为铁素体加珠光体,沿钢板轧制方向呈条带状分布,具有典型的轧制状态组织特征,且钢中存在条带状MnS夹杂物,这些都降低了钢板耐湿硫化氢环境损伤的能力,导致筒体产生分层、开裂现象。

3 防护措施

(1)氨精馏塔材质采用20R钢抗HIC钢板,并提高钢板的供货质量,保证钢板符合GB6654交货状态要求;

(2)加强原料控制,防止氨液中H2S含量及其它杂质含量超过工艺设计要求;

(3)腐蚀介质跟踪分析。装置开工后,对该系统从进料到抽出各个部位进行采样分析,分析铁离子、硫化氢、硫代硫酸盐、硫酸盐、硝酸盐、氢氰根等有害离子,判断各部位腐蚀介质的分布情况。监测氨精馏塔(C-9)污水的NH4HS质量浓度,当NH4HS质量分数超过2%时,应进行置换;

(4)设备结构形式改进,防止酸液和结盐的形成,如将中间冷却器改在塔外,防止大量氨液在塔内形成。同时加强人孔、短节等部位的保温,防止低温氨液冷凝结盐;可以考虑在中间冷却器下筒体部位喷涂耐蚀耐磨涂层;

(5)加强塔体的腐蚀监控。在中间冷却器下部的塔体进行定点测厚布点,建议每个定点部位开200 mm×400 mm的窗口,测厚时沿着轴向15 cm密集布点测厚,对于人孔下部器壁和人孔脖子底部要作为重点监控;

(6)对氨精馏系统相关设备管线进行检测。鉴于氨精馏系统的腐蚀状况,建议对该系统相应的设备管线进行检验,包括塔顶线、进料线、塔底重沸器系统、氨冷却器、高压液氨循环罐、氨水换热器、氨水中间罐等,防止出现湿硫化氢应力腐蚀开裂或局部腐蚀减薄,重点检查流速过高、流速过低、腐蚀介质质量浓度高的部位。

[1] 刘光启,马连湘,刘杰.化学化工物性数据手册(无机卷)[M].北京:化学工业出版社,2002:97-98.