BOPET生产线产生气泡的原因分析

2013-09-18符朝贵

符朝贵

(中包联塑料专家委员会 江苏景宏新材料科技有限公司)

比较长时间从事BOPET薄膜生产的业内人士,都有在生产中薄膜出现气泡的遭遇,怎样总结产生气泡的种类及产生的原因,是指导今后不再发生的必要过程,经过归纳后认为有以下几种原因。

一.中等大小的气泡

1.双螺杆辅机的原因

⑴辅助挤出机的真空度降低,排气量与挤出量不匹配,使水汽和低分子挥发物没及时排除,带入熔体中。

⑵,排气量与挤出量不匹配,而是原料含水量高,双螺杆辅机,喂料量大,螺杆转数快,引起排气来不急,熔体带气体进入熔体线造成。

⑶产生气泡的现象。模头出来时因气的膨胀速度快,使熔体破裂成洞,一般这种原因产生的气泡洞无黄色熔体带出,而且是间断性出现。

2.原料内有较集中的低分子聚集物,在熔体线产生降解、气化,一般这种气泡会伴随有黄色熔体出来,而且是集中出来。这种低分子聚合物集中主要是在干燥塔中形成或集中的,热空气干燥的同时,在PET粒料表面也形成了很薄的一层氧化层,这层氧化层主要是氧降解的低分子聚合物,因为在粒料流动产生摩擦成粉状,又因为粉状低聚物密度小,一般都靠干燥塔内壁缓慢向出口运动,如果到出口是非均匀流动,就会引起低分子聚合物集中进入挤出机的现象,而这种长时间氧化降解的低分子聚合物特别容易气化,所以产生气泡的几率极高.

3.原料内有异物,如PP编织袋、PE捆扎绳等,这些异物主要是在投料过程中,没有注意带进去的。由于这些塑料熔点低,在熔体挤出时温度高会降解气化,从模头出来产生气泡,这种气泡一般不会太大,也会伴随有微黄的熔体出来,而且是集中出现.

防止这种现象的出现,必须从设备上,制度上来解决。在投料斗上面设有筛网,筛网的孔径略大于原料的粒径,这样就能防止编制袋丝和PE内包装袋的碎片掉入料斗,进入干燥预结晶器或挤出机中。如果因为操作原因有异物掉入料斗,操作人员必须想办法取出,要在制度上严格规定。

另外操作人员要经常检查预结晶器的负压值,一般负压值不低于10㎜水柱,这样才能把粉尘和异物通过吸风机,旋风分离器排除结晶器,使粉尘和异物不能进入干燥塔内,减少形成气泡的可能.

4.过滤器充满熔体,在工艺温度下保温时间过长,可产生气泡,这种气泡是非集中的,有时连续出现并带有微黄色熔体出来,这种现象易在过滤器压差小时产生,因需要的过滤面积,小于过滤盘实际过滤面积,在多余的面积上就会停滞熔体。时间长就降解,带出后成气泡.

这种气泡一旦出现还很难消除,一般存在于过滤盘滞留区域,在正常生产压力平衡的时候,滞留区域没有流动,只有当滞留区域的PET树酯降解到黏度很低,过滤网的阻力小到一定值时,降解熔体和气泡一起进入流动的熔体,形成气泡,一般这种形成的气泡都伴有较黄色的降解熔体。

5.辅挤出机粗过滤网堵塞,使P1与P2的压力差增大。P1的压力大,由于过滤网堵塞熔体流量降低,使P2降低,在高温下熔体从高压区进入低压区,熔体迅速膨胀,使熔体里的低分子聚物迅速气化经过过滤器进入模头产生气泡。

产生这种情况的原因有两种:

⑴因为过滤网堵塞,使挤出机压力增加,如果是双螺杆挤出机,压力大会是熔体反流到排气口,很快就发现挤出机背压大,要更换过滤网,如果是单螺杆挤出机,就要根据压力传感器的显示数据来更换过滤网,一般挤出机出口压力P1都是大于或等于P2,如果显示的数据相反就该更换过滤网,不及时更换旧有出现气泡的可能;

⑵挤出机的喂料量与计量泵的输送量不匹配.不匹配现象都是出现在双螺杆挤出机,因为双螺杆挤出机没有定量计量的作用,挤出量完全是靠喂料量控制,所以要求计量泵的输送量一定要与喂料量相近偏差不能太大。所以为了达到这个目的,P2压力必须要与喂料电机进行自动反馈控制,确保喂料量与计量泵的输送量一致,可以杜绝气泡在这个环节上产生。

二.较大的气泡

1.换过滤器后,熔体在过滤器中压缩的气体,当熔体压力瞬间降低时,因气体的膨胀速度快,可随熔体出来一部分,造成气泡,这种情况是因熔体粘度太低,过滤器压差太低造成的。也是过滤器熔体下进下出的设计造成的,一般这种气泡间断性出现,直至把所有的气体排除后才能正常,尽快解决的办法是,提高熔体粘度,或提高计量泵转数,增加过滤器的压差,使气体尽快排除。

这种并联底进底出的过滤器,最容易产生这种气泡,但单体的底进上出的过滤器,在使用时也要注意过滤器的排气。如果在刚开机时在过滤器顶部不及时或忘记排气,当过滤器内部压力增大,有部分气体会从模头排除,也有部分混入过滤器的熔体中,此时再想把气泡排除干净,需要很长时间才能实现。

2.冷开机或更换过滤器,因过滤器温度不够引起的气泡。

换过滤器后,保温时间不够就开机,使两个并联过滤器的使用面积相差较大,不但封闭了大量空气,而且还使部分熔体因与低温过滤盘接触,粘度增加,粘贴在滤盘表面。待温度增高粘度降低时同压缩的气体一同冲出模头,造成大面积的气泡和放电,这种现象如果不采取措施,会间断性出现。解决的办法是停机保温一段时间,然后用计量泵的高转数把气体和降解的熔体快速挤出。

无论什么形式的过滤器,熔体充满过滤器停机冷却后又重新开机,过滤器都要进行充分保温,因为现在所以得过滤器加热都是热传导形式,PET无论在固态还是在熔融态导热系数都很低,所以需要很长时间才能实过滤器中固态PET变成熔融体,即使都变成熔融体,也存在因为先后关系形成黏度上的差别,保温达到熔体的流动性能相近,再开机可以把新进来的黏度高的熔体替代过滤器中流动性好的降解熔体,就可以正常生产了。

3.过滤盘过滤率高,靠近最低气泡点的过滤空隙增多,过滤面积大,开机后过滤器压力还没有达到过滤面积的利用率,所以会造成开机正常后十几个小时出现气泡。过滤器的压差一定时,在一定时间的过滤面积的利用率也是基本确定的,如当过滤器压差在30bar时过滤面积的利用率70%,也就是说熔体只需要通过过滤面积70%较大的过滤空隙,就可以满足总流量的要求,而其它30%的过滤面积或流量少或滞留,滞留时间长了就会产生降解成气泡。

这种情况一是增加熔体粘度,二是提高挤出量.粘度的增加会使所有的过滤空隙剪切阻力增加,也会增加一些过滤面积,在同样粘度下,增加挤出量会增加更多的过滤面积,对减少熔体不流动的死区和气泡的产生见效较快。由于熔体流量的增加,熔体内的杂质,添加剂对大过滤空隙的堵塞逐渐增多,使原来的大过滤空隙变小,使过滤器的压差逐渐增大,使小过滤空隙的熔体流量增加,当熔体的流量使过滤面积的利用率达到100%,这时是生产最稳定时期。随着过滤器压力差的增加熔体的剪切速率也随着增加,当剪切速率增加到一定值时(也就是压力差大到一定值时一般70—80bar.)就会产生低分子聚合物的裂解,易产生中等气泡。

4过滤器的设计上怎样减少大气泡的产生:

⑴要准确的核算过滤器使用过滤面积,过滤器的过滤量最低时,过滤器的压差不能太小,压力差太小,说明熔体的流速低,在高温下流速低易产生PET的降解,降解严重时就会产生气泡。

⑵选用的过滤盘,不但要检测冒泡点压力,还要检测过滤性能均匀性,看是否在高压下,有无冒泡的死区,有这样死区的过滤盘是不宜使用的。

⑶多次使用的过滤盘,由于多次清洗和使用,过滤性能肯定下降,我们清洗的过滤盘每次检测都有记录,为了减少气泡,在组装新过滤器时,一定要分选过滤盘,按过滤性能相近的过滤盘组成一组,减少在熔体过滤时产生的差别,降低气泡产生的几率。

⑷过滤盘清洗后,必须进行超声波清理,超声波清理时清理过滤盘中的污物最好的办法,每次清理完可以发现,在清水的底部有很多黑色的杂质,而且随着超声波的时间长短,效果也有很大的区别,超声波时间长的过滤盘,纳污量明显比超声波时间短的过滤盘好,使用的时间也长。

三.小气泡产生的原因

1.干燥后的切片水分含量高,在熔融挤出过程中引起小气泡,这种因为含水量会引起小气泡的现象,对含水量的量化很难,因为它与设备的特性,工艺条件的设定都有很大的关系,还要通过对每台设备的摸索,如分离型螺杆在固体剪切过程中可排出部分因干燥不好而带的较多水分,这也与预热和压缩段的设定温度有关,因此这个数据很难量化,只能说在产品出现小气泡时,在水分含量大的情况下这是个原因,或在其它因素都不变的情况下摸索本台设备的经验数据。

怎样能使PET切片干燥后的含水量能满足≤30PPm?

⑴保持结晶器的沸腾高度,充分去除切片表面的水分,防止在干燥塔内切片结块。如果结块,结块内部的切片水分很难排除,所以一旦发现有结块现象就要立即解决。其原因一是结晶器的风压不高,不能使整体结晶器的面积都能沸腾起来,没有沸腾的地方就易结块。另一个原因就是有切片短路现象,结晶器中没有结晶好的切片,被大量的流到干燥塔中,引起再干燥塔内结块,这种现象一旦发生必须立即解决,找出问题产生的原因,一般都是设备的程序控制出现问题,或设备的风门没有调整好造成的切片短路。

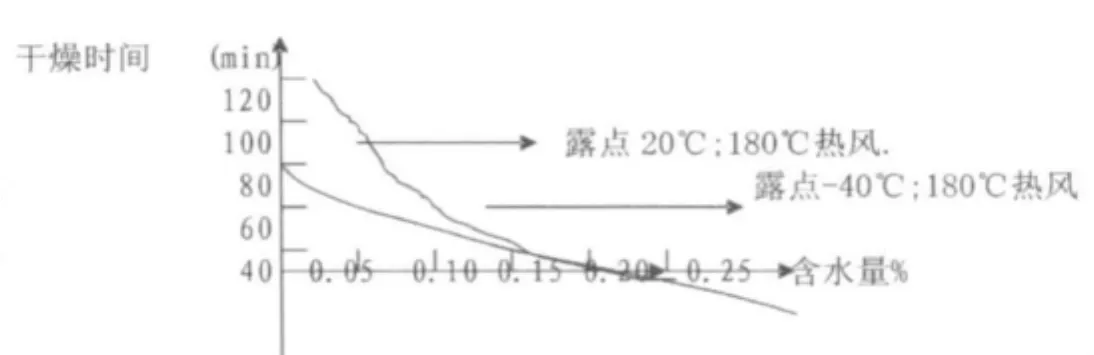

⑵干燥塔中的干燥空气的露点高,是干燥后的切片含水量高,一般要求干燥空气的露点≤-40℃,干燥时间4—5小时切片含水量达到30PPm以下,如果干燥空气露点高,干燥时间还短含水量就增加。

新鲜PET切片含水量0.4%时,热空气露点与干燥时间的关系.原料进厂检验时,一定要严禁原料的水分超标,如果含水量大会促进在预结晶器中的结块,影响干燥效果。

2.挤出机排气性能不好引起小气泡,每台挤出机都通过压缩段的体积变化,和熔体在压力作用下产生的回流现象有自动排气功能,由于固体床的压缩破碎,碎块中的气体被熔体包围,在均化段中进一步熔融以后容易带入薄膜中,形成气泡,影响薄膜质量。如果进料口排气不畅,而且有一定的压力,(如由的生产线采用N2保护)气体有可能通过固体床与熔体混合造成更多气泡的产生。

为了解决这个问题,挤出机必须选用分离型螺杆,因为分离型螺杆不会像普通螺杆那样,固体床破碎而被熔料包围,游离碎块中含有的空气不能排除,而分离型螺杆中的固体床保持着容易排气的状态,在压力作用下气体比较顺利地往料斗方向排除。所以现在BOPET生产线都使用这种挤出机。

3.过滤器压差过大引起小气泡,在高压下熔体通过滤盘时,产生很大的剪切力,在大的剪切力的作用下,低分子链断裂在高压下引起的压力降解,使断裂的分子链进一步降解变成气体混入熔体中,即产生气泡。

如果不出小气泡对于并联过滤器来说,还是单体过滤器,压差大都会减少死区的面积,使熔体在高压下增加了流动面积,消除了因过滤器压差低产生的死区熔体的降解,所以有时压差高生产也正常,(压差高指在一定的允许的范围内,压力差的数值靠近上限,并不是无限高,而且这种过滤器高压差得生产,必然是熔体和过滤器都处于高温状态。)但这有它的缺点,就是压差大会引起过滤盘的变形,特别影响过滤盘的弹性恢复,使过滤盘的纳污量明显下降,影响下次的使用和今后的事业寿命。

4.局部加热温度过高引起气泡,一般这种情况的发生,是因传感器失灵,使局部温度过高,引起热降解,或因设备故障停机时间太长,而且没有按时排料,也会使部分低分子链断裂然后再降解成气体,即产生气泡。

一般在流动状态下因热量能及时带走,所以不会有太大的影响,但如果流速减慢或不流动,熔体就会迅速降解,在正常生产时局部温度不超过300℃不会影响生产,如果温度控制失控超过300℃就会有间断性的气泡出现。

5.过滤盘的过滤均匀性的影响,特别是过滤面积大的生产线,应注意过滤盘过滤均匀性的检查,新过滤片不明显,如果用多次重复使用的过滤盘要注意这点。道理同上,同样压力下熔体在过滤盘面上的流速相差太大,有的地方甚至不通了,流速为零必然产生降解,必然有气泡出来.