迪那2气田天然气处理工艺优化研究

2013-09-18谭建华陈青海王书国张效东

谭建华 陈青海 李 静 王书国 张效东

(中国石油塔里木油田公司天然气事业部)

迪那2凝析气田天然气处理采用J-T阀+乙二醇抑制剂低温冷冻分离工艺,J-T阀制冷温度和低温分离器分离效果直接决定外输气品质和液化气、轻烃产量。迪那投产以后进站温度由设计的45℃升至65℃,导致低温分离器频繁发生冻堵,外输天然气烃水露点在0℃以上,装置乙二醇损耗加剧,液化气、轻烃产量大幅度下降,必须尽快解决这一问题。水合物是造成装置冻堵的主要原因,可以通过查图法、模型计算来计算天然气水合物的形成温度[1]。目前,各油气处理现场一般凭借经验进行参数优化,而HYSYS软件可以实现石油化工各单元过程的模拟计算,为参数优化和技术改造提供理论计算依据[2]。本文利用HYSYS软件建立迪那2气田脱水装置模型,通过HYSYS水合物形成温度预测等功能,分析装置发生冻堵的原因,对运行参数进行优化,并提出切实可行的改造建议,以期彻底解决迪那进站温度超高对装置处理量限制的问题,并探索建立针对高压凝析气的标准处理工艺。

1 冻堵原因分析

1.1 建立模型

首先建立脱水装置HYSYS模型,如图1所示。凝析气经段塞流捕集器初步分离后,气相去气液分离器、空冷器、加注乙二醇、预冷、J-T阀节流制冷进入低温分离器(LT separator),进一步回收冷量之后外输,利用balance模块计算外输气水露点。

1.2 原料气饱和水含量变化

为分析不同进站温度下原料气含水变化,在进厂凝析气中添加过量水,改变进厂气及水温度,原料气(物料2)水含量即为对应温度下饱和水含量,采用这一方法模拟计算天然气饱和水含量与常规的插图法数据基本一致[3],但数据更为精确。图2是不同进站温度下原料气饱和水含量变化曲线,可以看出随着进站温度升高,原料气中饱和水含量急剧增加,65℃时为45℃时的两倍多。值得注意的是,现有气液分离器液相流量为零,无法将饱和水进行有效分离。

1.3 水合物形成温度的模拟

通过模拟计算可以得到低温分离器水合物形成温度与原料气进站温度、处理量及乙二醇加注量关系,分别如图3、4、5所示。由图3~图5可以看出,随着进站温度升高,低温分离器水合物形成温度显著升高,45℃时为-21℃,而65℃时为-10.8℃。按照油气集输规范要求,油气集输温度必须比水合物形成温度高3℃以上[4],为避免发生冻堵,必须适当降低处理量、提高乙二醇加注量或者J-T阀制冷温度,从而使液烃产量受到影响。

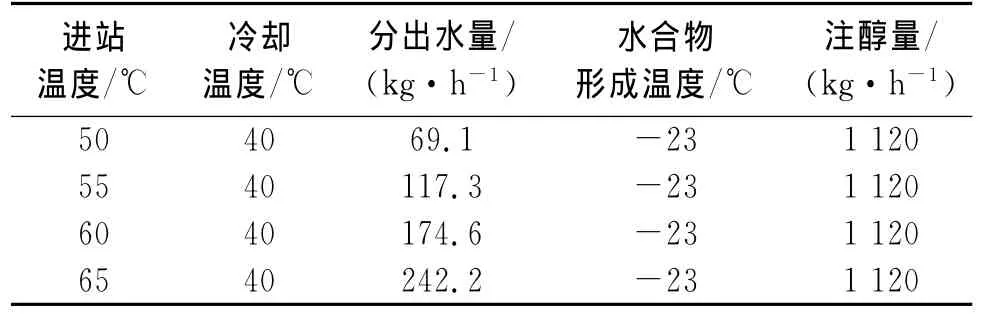

表1 不同进站温度下的模拟计算结果Table 1 Simulation results of different feed gas temperature

表1列出了不同工况下的模拟计算结果,65℃时要达到设计制冷温度-20℃所需的乙二醇加注量为3 216kg/h,而设计乙二醇加注泵排量为1 304 L/h,最大排量80%,无法满足设计制冷温度-20℃的要求,按照设计参数运行必然发生冻堵。

2 运行参数优化

从前面计算结果可以看出,在现有操作条件下,为避免装置发生冻堵,必须适当降低处理量、提高乙二醇加注量或制冷温度。HYSYS软件添加ADJ调节模块可以自动计算装置处理量、乙二醇加注量和适宜制冷温度,并进行实时参数优化。通过大量模拟计算并与实际对比,制定了装置适宜操作参数表,确定了进站温度、处理量、乙二醇加注量和J-T阀制冷温度最佳匹配关系,如表2所示。实施后装置再未发生冻堵,装置总处理量提高至900×104m3/d。

表2 不同工况下的装置适宜操作参数Table 2 Appropriate operation parameters under different conditions

3 分水器技术改造

3.1 分水器改造的提出

现有设计工艺中,段塞流捕集器后端设置气液分离器,凝析气先经段塞流捕集器初步分离,然后进入气液分离器再一次分离,主要目的是防止原料气中含蜡造成空冷器管束堵塞,影响换热效率。但对凝析气来说,根据相似相溶原理,经初步分离后,蜡主要存在于凝析油中,原料气基本不含蜡,且含水全部为饱和水,在不发生温降情况下,气液分离器无法将其分离,这点从HYSYS模拟计算时气液分离器液相出口流量一直为零,以及实际运行气液分离器液位一直没有发生任何变化均可以得到验证,气液分离器没有达到设计预期分离效果。

为彻底解决进站温度超高对装置处理量限制问题,必须在原料气进脱水脱烃装置前将其饱和水含量降低至设计值,综合考虑各种因素,提出了在空冷器后新增分水器的建议并进行了模拟计算。

3.2 分水器改造的模拟计算

空冷器后新增分水器的改造模型如图6所示,模拟计算结果列于表3中。从计算结果可以看出,空冷器新增分水器可以将天然气含水有效分离,确保脱水脱烃装置按照设计参数运行。

表3 空冷器后新增分水器模拟计算结果Table 3 Simulation results of installed water separator after air cooler

4 效果评估

4.1 彻底解决迪那2气田进站温度超设计问题

表4列出了不同阶段装置运行参数对比,可以看出分水器改造后,脱水脱烃装置达到400×104m3/d、-20℃的设计参数,彻底解决了迪那2凝析气田进站温度超高对处理量限制问题,气田达到设计产能,并且通过参数优化,提高了液化气和轻烃产量,降低了乙二醇损耗,2010年迪那2增产液化气7 000t,轻烃9 000t,折合消耗乙二醇0.15kg/104m3气,低于设计的0.25kg/104m3气。

表4 不同阶段装置运行参数对比Table 4 Comparison of operation parameters at different stages

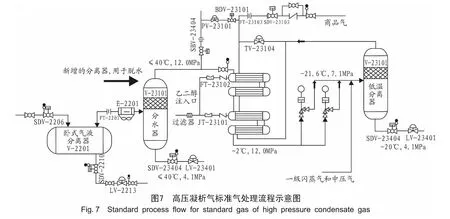

4.2 建立高压凝析气标准气处理工艺

通过迪那2气田天然气处理工艺的优化,并结合实际运行经验,提出了适应性更强的高压凝析气标准气处理工艺,如图7所示。高压凝析气经段塞流捕集器初步分离后,气相先经空冷器冷却再去气液分离器进一步分离,然后经注乙二醇、预冷、J-T阀节流制冷、低温分离、冷量回收之后外输。其中,凝析气先空冷再分离的工艺在塔里木乃至全国都是一个新的突破,已经成为凝析气田标准化设计。

5 结论

通过迪那2气田天然气处理工艺的优化研究,取得以下认识:

(1)随着进站温度升高,原料气饱和水含量增加,空冷器前气液分离器无法将饱和水分离,导致乙二醇加注量不足,脱水脱烃装置发生冻堵。

(2)通过HYSYS软件模拟计算,实现参数优化,并提出分水器改造建议,将天然气含水有效分离,装置达到设计处理能力。

(3)建立了凝析气先空冷再分离的标准气处理工艺,成为凝析气田标准化设计。

[1]坎贝尔J M.天然气预处理与加工[M].北京:石油工业出版社,1991.

[2]李士富.油气处理工艺及计算[M].北京:中国石化出版社,2010.

[3]李士伦.天然气工程[M].2版.北京:石油工业出版社,2008.

[4]中国石油天然气集团公司.GB 50350-2005油田油气集输设计规范[S].北京:中国计划出版社,2005.