克拉美丽气田油气处理装置工艺改进

2013-09-18张东平

张 锋 蒋 洪 张东平 熊 涛

(1.新疆油田公司采气一厂 2.西南石油大学)

克拉美丽气田位于准噶尔盆地腹部的东部地区,主要以断层控制的火山岩、次火山岩岩性圈闭气藏为主,属于圈闭性凝析气藏。气田天然气处理工艺采用节流降压、注乙二醇防止水合物的低温分离工艺,控制外输天然气烃、水露点。目前气田油气处理装置存在醇烃分离困难、乙二醇再生塔再生损失严重、凝析油余热利用不合理、部分液烃进入排污管线排放等问题。为了保证油气处理装置平稳高效运行,需要对现有工艺流程和参数进行改进。

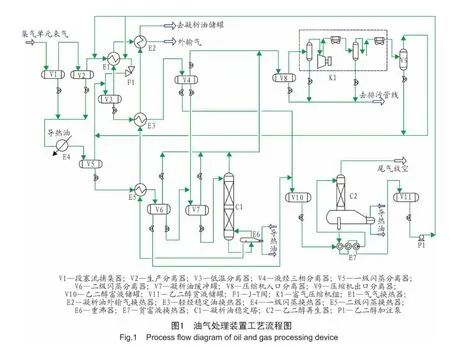

1 处理装置工艺流程

气田天然气处理装置设计规模为300×104m3/d,目前处理量为150×104m3/d,要求控制外输天然气的烃、水露点低于-5℃。

处理装置工艺流程如图1所示,8.1MPa、25℃的集气单元来气进入段塞流捕集器,分离出的气相进入脱水脱烃单元,液相进入凝析油稳定单元。原料气采用注乙二醇防冻、J-T阀节流制冷脱水脱烃,注醇部位为原料气预冷前和J-T阀节流前;低温分离器出来的贫气先与原料气换热,再与稳定凝析油换热后外输。低温分离器出来的醇烃液经稳定凝析油加热后,进入醇烃液三相分离器,分离出的气相进入富气增压单元,水相进入乙二醇再生单元,油相进入凝析油稳定单元。段塞流捕集器分离出来的液相经两级换热和闪蒸后进入凝析油稳定塔,分馏得到稳定凝析油;凝析油稳定单元的二级闪蒸气和稳定气进入富气增压单元,增压后和一级闪蒸气一起进入低温分离器进行脱水脱烃。高温稳定凝析油分别与低温未稳定凝析油、低温醇烃液、外输气换热后去凝析油储罐。

2 处理装置存在问题分析

通过对油气处理装置现有工艺流程及运行工况进行分析,装置存在工艺流程不合理和能耗高等问题,具体体现如下。

2.1 醇烃分离温度偏低造成乙二醇发泡

当烃液、盐类、固体炭及容器内壁腐蚀杂质等混入乙二醇后,会形成活性物质造成乙二醇发泡[1]。实验研究发现,当温度高于40℃后,乙二醇黏度降低,使醇烃易于分离,在50℃时,醇烃能在2min内完全分离[2]。而克拉美丽气田油气处理装置的醇烃分离温度为32℃,易使乙二醇再生装置中出现烃液夹带,造成乙二醇溶液发泡。

2.2 乙二醇再生塔再生损失严重

气田油气处理装置的乙二醇注入量较小,目前装置注入量为360kg/h,所以乙二醇再生单元的处理量也较小。设计时,采用只有提馏段而无精馏段的简易再生塔,使再生后贫液中乙二醇的质量分数达到85%;乙二醇富液从再生塔顶进塔,塔顶温度高达113℃。由于无塔顶回流,塔内蒸气会携带大量乙二醇出塔,造成乙二醇再生损失严重,乙二醇损失量为3.5kg/h。

2.3 凝析油余热利用不合理

凝析油稳定塔底出来的高温稳定凝析油温度为122℃,有大量余热可以利用,与低温未稳定凝析油、醇烃液、外输干气换热后温度降低至35℃进入凝析油储罐。稳定凝析油与外输气进行换热时温度从82℃降低至35℃,虽外输气温度从12℃上升至18℃,但最终进入埋地管道与地层温度一致,此处换热约有92kW的凝析油余热被浪费。因此,利用凝析油与外输气进行换热的工艺设计不合理。

2.4 富气增压单元部分液烃没有回收

富气增压单元的入口气由凝析油稳定单元的闪蒸气、稳定气和醇烃液三相分离器的出口气相组成,含有较多的丙烷以上组分,经压缩机增压、空冷后将有天然气凝液析出。气田油气处理装置压缩机组级间分离器分离出的液烃进入排污管线,装置每天排放天然气凝液1.3t,每年排放天然气凝液429t。

3 处理装置工艺改进

针对克拉美丽气田油气处理装置存在的技术问题,结合现有处理流程,通过提高醇烃分离温度、改进乙二醇再生工艺、改进凝析油换热流程、回收富气增压单元排出的液烃等措施,能够使装置运行更加平稳高效。主要改进措施如下。

3.1 提高醇烃分离温度

为了防止醇烃分离温度低造成醇烃分离困难,使乙二醇溶液出现液烃夹带,引起乙二醇溶液发泡,采取提高轻烃稳定油换热器换热量的措施,将醇烃分离温度从32℃提高到50℃,提高醇烃分离效果。

3.2 改进乙二醇再生工艺

克拉美丽气田油气处理装置乙二醇再生单元改进后的流程如图2所示。为了减少乙二醇夹带的固体杂质和液烃进入乙二醇再生塔,引起乙二醇溶液发泡[3],在乙二醇富液进再生塔前设置机械过滤器和活性炭过滤器。活性炭过滤器采用高机械强度的柱形活性炭,以防止活性炭粉化。为了减小乙二醇再生损失,在乙二醇再生塔顶设置换热盘管,进入乙二醇再生单元的富液首先进入换热盘管换热,再从再生塔中部进塔再生。塔顶的水蒸气与乙二醇富液换热后,冷凝回流,有效地解决了乙二醇再生塔无塔顶回流的问题,减少了乙二醇再生损失,同时还避免单独设置塔顶回流罐和贫富液换热器,但塔顶冷凝回流会造成再生塔能耗增加。取消贫富液换热器后,从再生塔出来的贫液温度较高,设置空冷器空冷后进入乙二醇贫液储罐。对改进后的流程进行模拟,乙二醇富液进塔温度为75℃时,塔顶回流量为16kg/h,乙二醇再生损失为0.02kg/h。塔顶尾气中非甲烷总烃含量低于GB16297-1996《大气污染物综合排放标准》规定的含量,可直接放空处理。

3.3 改进凝析油换热流程

将换热网络最大热量回收匹配原则[4]与凝析油稳定工艺相结合,对凝析油换热流程进行改进。改进后的凝析油换热流程如图3所示。取消凝析油-外输气换热器,将二级闪蒸换热器改为三级闪蒸换热器。高温稳定凝析油先通过三级闪蒸换热器、一级闪蒸换热器与低温未稳定凝析油换热,再通过轻烃稳定油换热器将醇烃液加热到50℃。出塔凝析油温度为122.1℃,换热后凝析油进储罐温度为37.6℃。

改进前后的凝析油余热利用方案工艺参数如表1所示。通过分析可知,改进后的余热利用方案提高了凝析油稳定塔进料温度,降低了稳定塔负荷,提高了醇烃液分离温度,取消了一级闪蒸换热器的导热油加热,合理利用了稳定凝析油的余热。

表1 装置改进前后的凝析油余热利用方案工艺参数Table 1 Process parameters of condensate oil residual heat utilization before and after improvement

对改进后的凝析油余热利用方案进行模拟,处理厂年操作时间以330天计算,改进后凝析油稳定装置每年减少能耗3.18×106MJ。燃料气热值按36MJ/m3计算,导热油加热炉的热效率为85%,导热油输送过程中的热损失为5%,则每年凝析油稳定装置可节约燃料气10.9×104m3,节能减排效果明显。

3.4 回收富气增压单元排出的液烃

压缩机级间分离器分离出的液烃流量为54 kg/h,压力为1 550kPa,丙烷及以上组分的摩尔分数为91%。通过增加管线,使液烃利用压差进入凝析油缓冲罐,与未稳定凝析油一起进稳定塔分馏,回收其中的轻烃,提高凝析油产量。

对回收富气增压单元液烃后的流程进行模拟可知,改进后装置天然气产量每年增加13.2×104m3,凝析油产量每年增加145.2t,经济效益可观。

4 结论

(1)将醇烃分离温度提高至50℃,可以提高醇烃分离效果,减少乙二醇溶液中的烃夹带,改善乙二醇发泡。

(2)乙二醇富液进再生塔前应该设置机械过滤器和活性炭过滤器,过滤掉其中的固体杂质和液烃,防止乙二醇发泡;在乙二醇再生塔顶设置换热盘管,将提馏塔改为精馏塔,乙二醇富液作为塔顶冷源,既能提高乙二醇富液进塔温度,降低塔底再沸器负荷,又能使塔顶蒸汽冷凝回流,减少再生塔的乙二醇损失。

(3)取消稳定凝析油与外输气换热,将其余热用于提高凝析油稳定塔进料温度,可以降低凝析油稳定装置能耗,使凝析油余热得到有效回收利用。

(4)富气增压单元排出的液烃可进行回收,根据液烃的压力和组成,使其进入凝析油稳定塔进行回收,可以提高轻烃收率。

[1]赵德芬.乙二醇再生系统的优化运行[J].油气田地面工程,2004,23(6):47-48.

[2]蒋洪,郑贤英.低处理量乙二醇再生工艺改进[J].石油与天然气化工,2012,41(2):183-186.

[3]Kerry van Son,Charlie Wallace.Reclamation/regeneration of glycols used for hydrate inhibition[C].The 12th Annual Deep Offshore Technology Conference and Exhibition.New Orleans.LA.USA,2000.

[4](英)伊恩C.肯普.能量的有效利用:夹点分析与过程集成[M].北京:化学工业出版社,2010.