胜利油田回注污水处理技术新进展

2013-09-18仲如冰

仲如冰

(中国石化胜利油田分公司采油工艺研究院)

胜利油田油藏类型多,采用了水驱、热采、蒸汽驱、化学驱等多种开发方式,由此造成油田采出水的复杂多变性[1-3]。从特点上来说,油田采出污水具有“六高”(矿化度高、含油乳化程度高、小粒径悬浮物含量高、细菌含量高、聚合物含量高、腐蚀速率高),“两低”(pH值低、油水密度差低)的特点。从水性上来说,油田污水可分为“常规水驱污水”、“稠油污水”、“强腐蚀污水”、“化学驱污水”和“低渗、特低渗精细水”5种类型的污水。采出污水水性复杂,给回注污水处理带来了一定的难度,且随着三次采油的增加,使得采出水成分越来越复杂,处理难度增大。本文就胜利油田近几年在稠油、强腐蚀、化学驱污水方面开展的试验及应用情况进行了综述。

1 胜利油田回注污水处理技术系列

针对胜利油田回注污水水质特点,通过引进新技术,在现场进行工业性试验,逐步形成了胜利油田污水处理技术系列,基本满足了胜利油田污水处理的需求,水质达标率逐年上升,至2012年上半年,分公司回注水质达标率在90%以上。

1.1 常规及稠油污水处理技术

对于常规污水主要采用了4种工艺:“重力除油+重力混凝沉降”、“压力除油+压力混凝沉降”、“旋流除油”和“悬浮污泥床净化”工艺,前两种工艺在配合药剂的情况下,抗冲击性强,对原水的限制条件少,在全油田各类规模的污水站内使用;而“旋流除油”工艺,在油水密度差大于0.07kg/cm3时处理效果稳定;“悬浮污泥床净化”工艺则在处理规模较小,水量较稳定的情况下具有较好的处理效果。对于稠油污水,普遍采用了“氮气气浮”工艺,该工艺采用氮气作为气源,同时经过多次改进,出水采用淹没式,基本解决了污水曝氧腐蚀问题,从处理效果看,“气浮”处理后污水中ρ(油)、ρ(悬浮物)都可控制在20 mg/L以内,同时二级气浮提高了除油效果,除油率在85%以上。在配套后续“过滤”流程后,现有常规和稠油污水处理工艺可实现C~A级回注水处理要求。采用常规及稠油污水处理工艺,日处理量为39.83×104m3,占总水量的48%,是主要水处理工艺。

1.2 强腐蚀性污水处理技术

胜利油田强腐蚀性污水的特点是矿化度(高)≥15 000mg/L,含酸性气体、pH 值(低)≤6.5,这类污水的特点主要体现在两个方面:①电导率大,促进电化学反应,加速腐蚀;②污水中一般都存在一定量的CO2和H2S等酸性气体,加剧污水腐蚀性。主要采用 “药剂水质改性”和“电化学预氧化除铁+自然除油+混凝沉降+过滤”两种处理工艺,日处理污水量为14.9×104m3,占总水量的18%。

药剂水质改性技术已于2000年前在中原油田工业化应用,是一种通过投加碱性药剂提高污水pH值来控制污水腐蚀速率的水处理技术[4]。2000年后,结合胜利油田污水特性引进了该技术,在临盘、滨南、纯梁等采油厂多座污水站进行了推广应用,取得了良好效果。在来水的ρ(油)≤1 000 mg/L,SS≤200mg/L时,经处理后,出水可以控制其ρ(油)、ρ(悬浮物)达到C级标准,平均腐蚀速率<0.076mm/a,同时水质具有良好的沿程稳定性。如盘二污在改造前污水站外输水腐蚀速率达0.126 mm/a,实施污水改性处理后,含油、悬浮物和平均腐蚀速率达标率均稳定在95%以上。

药剂水质改性技术在应用过程中,在投加碱性药剂后,产生了大量的碱性污泥,近几年针对这一问题进行了技术改进,将碱性药剂由石灰水改为复合碱(Ca(OH)2与NaOH的混配物),污水控制的pH值由原先的8.0调整至7.5,在保证处理水质的前提下,泥量减少了30%,缓解了碱性污泥问题。

1.3 化学驱污水处理技术

胜利油田化学驱采出水量为32.1×104m3/d,化学驱采出液性质复杂,处理难度大。通常采用的技术是“氮气气浮”和“聚结气浮+磁分离”处理技术,在现场实际实施过程中,氮气气浮存在腐蚀严重,“聚结气浮+磁分离”处理技术存在产生污泥量大,难以处置等问题。针对这些问题,改进现场实施工艺,形成了适合于化学驱污水处理的“重力除油+一级气浮”和“高梯度聚结气浮”技术,现场工业应用表明:“重力除油+一级气浮”技术当进口污水的ρ(油)小于2 000mg/L,ρ(悬浮物)小于100mg/L时,出口污水的ρ(油)及ρ(悬浮物)均控制在50 mg/L以内;高梯度聚结气浮技术在进水中的ρ(油)小于500mg/L时,出水中的ρ(油)可稳定控制在50 mg/L以内。

1.4 污水资源化技术

随着热采、化学驱及非常规油气开发情况看油田污水的资源化主要是处理后用于锅炉用水、配聚母液用水及压裂用水,近几年主要开展了“膜法”及“热法”两种脱盐技术的前期研究,取得了一定的进展,现尚未开展工业性现场试验。

1.5 含油污泥处理技术

胜利油田年产油泥砂约14×104t,主要从“排泥-脱水-无害化”3个环节入手,形成了油泥砂处理配套技术。排泥技术主要有喇叭口排泥、中心轴机械刮排泥及负压排泥3项技术;脱水技术主要有板框/厢式压滤脱水、带式压滤脱水、螺旋碟片式脱水3项技术;油泥砂的无害化/资源化以焚烧为主,形成了焚烧、清洗、回灌3种技术。

1.6 沿程水质稳定处理技术

从水质沿程监测看,水处理站出口水质较井口水质达标高6%~10%,从沿程水质看,悬浮物含量、细菌变化较大,为此,针对现场问题分析沿程水质变化规律及存在问题的根本原因,并实施相对应的水质稳定处理技术,保证沿程水质稳定。主要形成的技术,即:针对强腐蚀性污水,实施预氧化、水质改性污水处理技术;水处理过程中的密闭隔氧;优化药剂,发挥“三防”药剂的高效性及长效性;定期清污,避免二次污染。

2 新技术试验情况

2.1 二级氮气气浮工艺

气浮工艺是通过向水中溶入微小气泡,气泡在上浮过程中携带水中的油和悬浮固体直至水面,实现油、悬浮物与水的分离,最佳除油效果可达到出水中的ρ(油)小于15mg/L。在应用过程中对工艺不断改进,出水采用淹没式,解决了污水曝氧腐蚀问题,其技术特点是:①采用氮气气浮,出水采用淹没式,减少了处理过程中对管网及设备的腐蚀;②应用两级气浮,可以进一步回收污水中的油。“一级气浮”在投加一定量除油剂的情况下回收污水大部分原油,污水除油率在80%以上;“二级气浮”在投加混凝剂和絮凝剂的情况下,可将“一级气浮”处理后污水中的ρ(油)和ρ(悬浮物)控制在“双50mg/L”以内,去除的污油和悬浮物以浮渣的形式排出再进行后续处理。其典型的工艺流程如图1所示。

氮气气浮可减少气浮对管线、设备的腐蚀,同时利用二级氮气气浮工艺,提高了除油效果,除油率在85%以上,是目前污水除油效果较好的一项技术。

2.2 电化学预氧化技术[5]

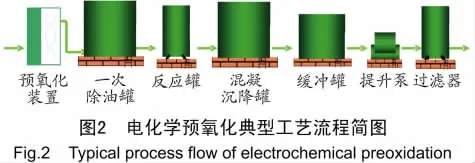

电化学预氧化技术是通过电解采出水,在电极上发生直接电化学反应或利用电极表面产生的HClO等强氧化性物质发生氧化还原反应,去除水中的Fe2+、S2-等非稳定离子和一定量的游离CO2,同时投加适量碱性药剂,控制污水pH值至7.2左右,最终实现控制污水腐蚀速率的一种水处理技术。2008年以来该工艺在广利污、史南污、辛一污等污水站中应用,在进水pH值小于6.5,污水中含有Fe2+、S2-等影响水质沿程稳定的还原性离子的情况下,经电化学预氧化和药剂调整pH值后,出口污水不稳定离子被去除,平均腐蚀速率也稳定在0.04 mm/a以下,效果明显。该预氧化工艺由于对pH值调整范围较小,一般调整为7.2左右,故产生的污泥量要低于药剂改性工艺。图2为典型的电化学预氧化处理工艺流程图,来水经预氧化后进入一次储油罐,之后投加适量碱性药剂进入混凝沉降罐进行沉降缓冲后经提升泵升压进入过滤器过滤后回注。图3(a)为预氧化现场使用装置,图3(b)为预氧化内部电极板示意图。

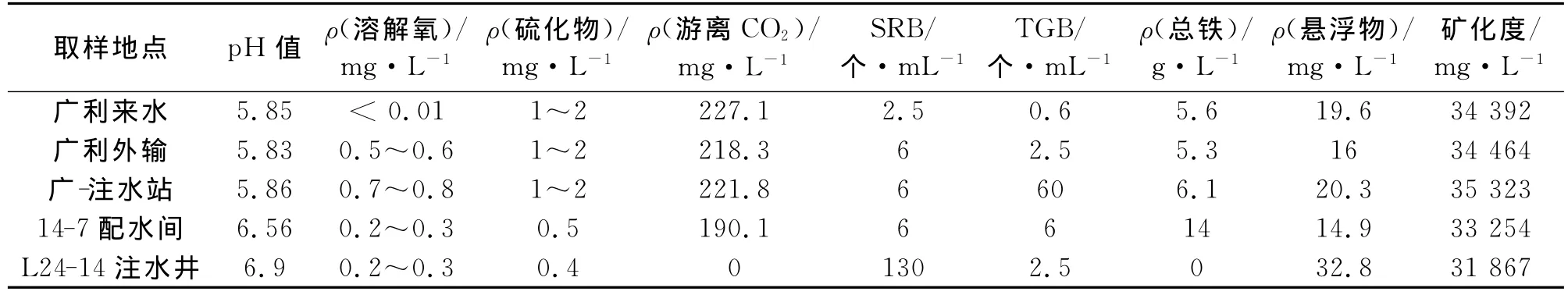

表1 实施前广利回注污水系统相关水质情况数据表Table 1 Water quality data of Guangli reinjection sewage system before implementation

表2 广利预氧化实施前后效果对比Table 2 Effect comparison of water quality in Guangli before and after pre-oxidation

应用实例:东辛采油厂广利污水处理站来水是一典型强腐蚀性污水,矿化度约为35 000mg/L,平均腐蚀速率为0.4mm/a,局部腐蚀速率达4~6 mm/a,注水干支管线使用寿命一般在3~5年,水井管柱使用8~10月就开始穿孔,造成水井大修及维护措施频繁,对开发生产和成本费用造成较大影响。表1为广利站污水水质情况,从表1数据可以看出广利站污水矿化度为34 000mg/L,pH值为5.5~6.0,ρ(游 离 CO2)为 233mg/l,水 中 存 在 CO2-HCO-3-CO2-3构成的弱酸弱碱缓冲体系,并含有少量的H2S和溶解氧,部分H2S已经与Fe2+反应生成了黑色的FeS沉淀,这是造成水体具有强腐蚀性的主要原因。水中的ρ(Fe2+)为13mg/L,会逐渐被氧化形成Fe(OH)3胶体,形成新的悬浮物,使水质沿流程逐渐恶化,最终导致注水井井口水中悬浮物含量较出站高数倍。

于2008年开始在广利站应用电化学预氧化处理技术,在试验、应用过程中,不断改进、完善,形成了成熟的强腐蚀性污水回注处理技术,主要包括了电化学氧化,电化学杀菌及电化学絮凝。

电化学氧化减少腐蚀:随着电化学反应的进行,水中Fe2+氧化成Fe3+,同时 H+消耗后促使水中游离CO2溶解变成碳酸根,遇钙、镁、铁离子生成沉淀,沉降出来。电化学反应消耗了H+,去除了水中游离CO2,提高了pH值,改变了弱酸性腐蚀环境、减缓水质腐蚀。

电化学杀菌:电化学氧化在水中产生大量的氢氧自由基OH·,这种中间态的强氧化性物质,起到氧化杀菌作用。

电化学混凝净化及水质稳定:通过电场将水中难以混凝沉降的Fe2+、硫化物等氧化成易于沉降的Fe3+、单质硫,再与配套的混凝剂共同作用,使污水中各类杂质全部快速混凝沉降,实现水质净化、稳定作用。

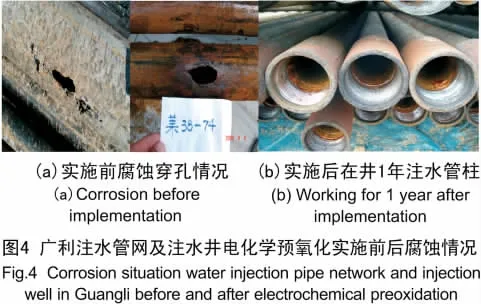

表2为广利站实施电化学预氧化技术以来水质情况,从表2数据可以看出实施该技术后,ρ(油)与ρ(悬浮物)均稳定在5mg/L以内,平均腐蚀速率小于0.033mm/a,远低于标准规定的0.076mm/a,而且现场工艺流程运行稳定。图4为广利站实施电化学预氧化技术前后管柱对比,图4(a)为实施前广利管网及注水井腐蚀穿孔情况,图4(b)为实施该技术在井1年管柱情况,从起出管柱可以看出,管柱完好,基本无腐蚀。

2.3 HCF高梯度聚结气浮技术

HCF高梯度聚结气浮技术是利用“聚结+旋流+气浮除油”的原理,一级聚结采用正弦波聚结板,使污油聚结,实现油水分离;二级聚结采用中速旋流,建立高梯度流场,并实施溶气气浮,使小颗粒油滴产生碰撞聚结,形成大颗粒油滴,实现进一步油水分离。在现场试验取得较好效果的基础上,于2010年10月该技术在坨一站进行了示范性应用,取得了理想效果,平均除油率保持在80%,在来水含油高度乳化、0~4μm油珠粒径占86%的工况下,出水中的ρ(油)保持在50mg/L以下,且回收的油品性质没有发生明显改变。图5为高梯度聚结气浮的现场试验装置。

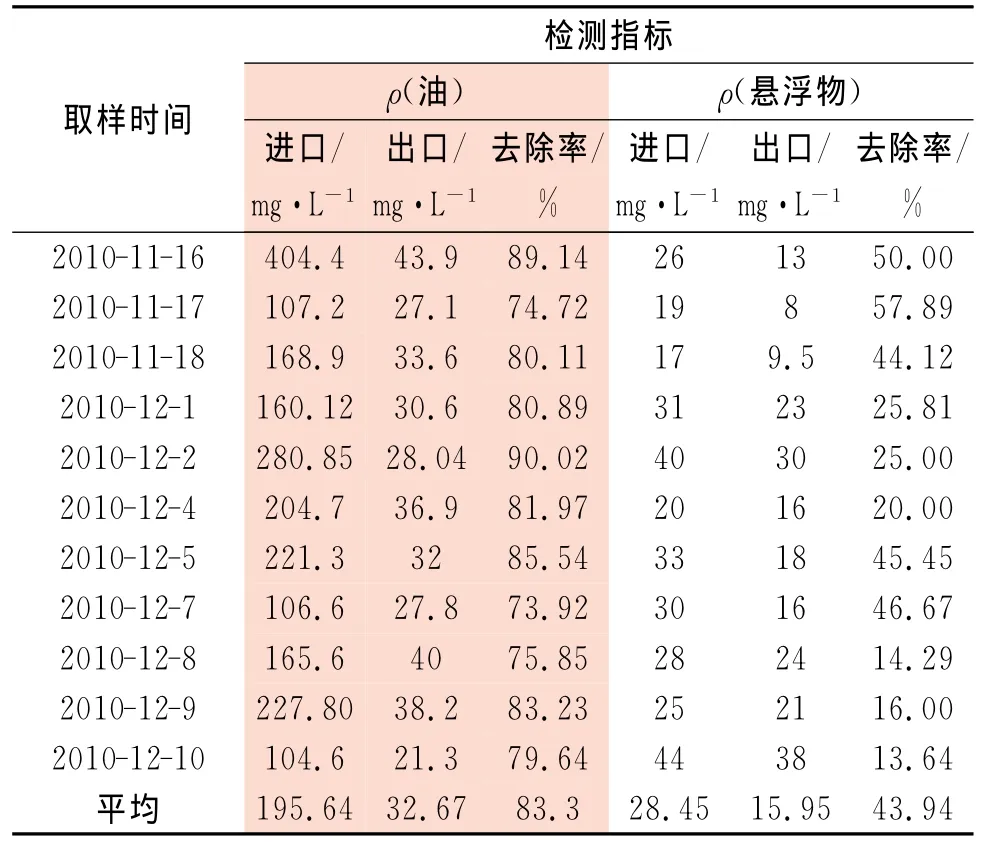

表3 除油罐进出口部分水质表Table 3 Water quality in inlet and outlet of deoiling tank

表3为高梯度聚结除油技术现场部分数据,由表3中检测数据可知,除油罐进水平均ρ(油)为195.64mg/L,出水平均ρ(油)为32.67mg/L,平均去除率为83.3%;进水平均ρ(悬浮物)为28.45 mg/L,出水平均ρ(悬浮物)为15.95mg/L,平均去除率为43.94%。

HCF高梯度聚结气浮技术自2010年底实施运行以来,处理水质稳定,运行效率高,其技术特点为:①为纯物理除油技术,将旋流、聚结、气浮集成一体化,成为国内外除油技术的前沿技术;②不加药,不产生老化油和污泥;③适合于含聚污水的除油处理。

3 结语

目前,胜利油田在油田回注污水处理中针对油田污水特点形成了有针对性的技术系列,并在现场应用中取得良好的效果,基本满足了油田注水的需求。污水处理单项新技术在现场工业化应用中取得了良好的效果。

(1)二级气浮技术在稠油污水,化学驱污水处理中得到广泛的应用,并取得良好的除油效果,且在应用过程中加以改进,减少了普通气浮除油对设备及管网的腐蚀问题,是目前污水处理中应用较好的除油技术。

(2)针对强腐蚀性污水,形成了电化学预氧化处理技术,并在现场得到广泛应用,强腐蚀性污水处理技术达到国内先进水平,针对不同腐蚀性污水,应用不同污水处理技术,针对性较强,实施后很好地解决了污水腐蚀问题,取得明显的效果。

(3)旋流、聚结、气浮一体化除油解决了含聚污水除油难题,成为国内外除油技术的前沿技术。

回注污水处理过程中沿程水质稳定一直是值得关注和研究的课题,其次污水处理后油泥砂的无公害处理技术,油田污水深度处理和资源化处理技术是今后油田污水处理技术的发展新方向。

[1]曹怀山,姜红,谭云贤,等.胜利油田回注污水处理技术现状及发展趋势[J].油田化学,2009,24(2):118-122.

[2]罗杨,谭云贤,王磊,等.油田采出污水精细处理技术应用研究[J].石油与天然气化工,2010,39(1):87-90.

[3]杜春安,马力,吴晓玲,等.胜利油田污水资源化利用技术研究进展[J].石油与天然气化工,2012,41(4):432-434.

[4]纪云岭,张爱社,张丽,等.中原油田注水水质改性处理技术[J].油田化学,2003,20(1):13-16.

[5]张文.油田污水处理技术现状及发展趋势[J].油气地质与采收率,2010,17(2):108-110.