催化汽油醚化装置主要节能技术探讨

2013-09-18孙方宪温世昌

孙方宪 温世昌 李 新 陈 霆

(1.中国石油工程建设公司华东设计分公司)

(2.新疆新峰股份有限公司)

随着世界低碳经济的发展,节能在炼化企业受到越来越高的重视。炼油装置的节能不仅通过装置建成后的技术改造来实现,更应该从装置建设的初期,即工艺技术的选择和流程设计方面入手。通过选择低能耗的先进工艺并优化流程设计来从源头实现节能降耗。

近年来催化汽油醚化装置的发展较为迅速。催化汽油醚化工艺以催化裂化汽油为原料,将其中的叔碳烯烃和甲醇在酸性树脂催化剂的作用下转化为醚类,从而降低催化汽油的烯烃含量、蒸汽压并提高其辛烷值。随着车用汽油标准日益严格,低烯烃、高辛烷值的汽油调和组分的不足是很多炼化企业实现汽油质量升级的短板。这主要是因为我国汽油调和组分中催化汽油约占70%~80%,而催化汽油的特点之一是烯烃含量高,导致调和后的汽油烯烃含量难以满足国III或国IV标准。在此背景下,催化汽油醚化技术所具有的降烯烃、提高辛烷值的独特优势得以发挥,是实现汽油质量升级的有效手段之一[1-2]。

目前国内已建成多套催化汽油醚化工业装置。随着醚化技术的发展,醚化装置的节能也日益重要。本文主要从工艺选择和设计优化两方面探讨了催化汽油醚化装置的节能措施。

1 催化汽油醚化装置的工艺流程

催化汽油醚化工艺一般包括以下几部分:催化轻/重汽油分离、轻汽油水洗、轻汽油选择性加氢、轻汽油醚化、甲醇回收及正构烯烃异构化部分。首先,将全馏分催化汽油分离为轻汽油和重汽油,使轻汽油中的烯烃含量最优化并控制硫含量,以提高烯烃的利用率;通过水洗除去轻汽油中的碱性氮化物和金属离子等醚化催化剂的中毒物;选择性加氢可脱除轻汽油中的二烯烃,避免其在醚化和异构化催化剂上聚合结焦;醚化单元发生叔碳烯烃和甲醇的醚化反应,并将生成的醚类从塔底分离;正构烯烃异构化可以实现烯烃转化率的最大化。图1所示为采用国外技术建设的国内某催化汽油醚化装置的工艺流程图,其主要特点是选择性加氢和轻/重汽油分离在同一催化蒸馏塔内进行(加氢蒸馏塔),而醚化部分采用混相床+催化蒸馏组合工艺,同时设有正构烯烃异构化单元。

2 催化汽油醚化装置的节能措施

2.1 选择先进的工艺技术

2.1.1 催化汽油醚化工艺分类及对比

催化汽油醚化工艺的核心在于醚化反应及分馏部分的设计,这也是不同醚化技术的主要区别所在。常见的醚化反应器有固定床、膨胀床、混相床等,醚化产品的分离可以采用普通的分馏塔,也可采用催化蒸馏塔,后者在分馏塔的内部装填有醚化催化剂。

在醚化反应中,异戊烯的醚化平衡转化率为65%,异己烯的醚化平衡转化率为45%,而通常醚化装置中叔碳烯烃的总转化率达90%以上。要达到这一转化率,通常需要有以下两个途径[3]:

(1)采用多反应器串联形式,上一个反应器的产物经冷却后进入下一个反应器,这是由于醚化反应为放热反应,较低的反应温度有利于提高转化率。其代表工艺有美国UOP公司的Ethermax工艺,法国IFP的TAME工艺及芬兰Neste公司的Nex-TAME工艺。

(2)采用反应+分馏+反应+分馏的模式,通过对反应产物的分离,达到提高下一级反应物浓度并提高总转化率的目的。其代表工艺有意大利Snampogetti公司的DET醚化工艺。

以上两种方法虽然能提高醚化总转化率,但是醚化反应产生的热量无法利用,且流程复杂,设备投资较高。与之相比,混相床+催化蒸馏组合工艺则具有如下优势:

(1)醚化反应器采用混相床形式,通过控制反应压力,使醚化反应放出的热量被部分物料的气化过程吸收,从而有效利用了反应热,避免了反应热被冷却而损失的问题,降低了装置的能耗;

(2)醚化产物的分离采用催化蒸馏塔,实现反应和分离在同一设备内进行,醚化反应放出的热量被物料的分离过程吸收,降低了醚化蒸馏塔的能耗。其代表工艺有美国CDTECH公司的CDHydro和CDEthers工艺。

2.1.2 混相床+催化蒸馏工艺的节能效果

轻汽油醚化反应中最主要的是碳五叔碳烯烃的醚化反应,包括2-甲基-2-丁烯(2M2B)和2-甲基-1-丁烯(2M1B),生成的醚主要是TAME。其中70℃时2M2B的醚化反应热为31.85kJ/mol,2M1B的醚化反应热为43.28kJ/mol。但在醚化反应条件下,2M1B和2M2B之间存在异构化平衡过程,2M2B的平衡浓度大于2M1B,而且2M1B异构化为2M2B的反应速率大于其醚化反应速率。因此,与甲醇反应生成TAME的叔碳烯烃主要是2M2B[4]。

以国内某催化汽油醚化装置的设计为例,其醚化反应器入口原料中2M2B和2M1B的流量约156.8kmol/h,按65%的平衡转化率及31.85kJ/mol的反应热计算,其放出的反应热为902kW。若采用串联固定床反应器+普通分馏塔流程,该部分反应热将通过冷却器取走。如图2所示。

若采用混相床反应器+催化蒸馏工艺,则902 kW的反应热将被反应物料气化所吸收,最终用于产品分离过程。在装置处理量为全馏分催化汽油120×104t/a,图1中的醚化蒸馏塔与图2中的醚化分馏塔的回流比相同时,可以降低能耗约22.7MJ/t原料。该装置的总能耗约1 013MJ/t原料,则通过选用混相床+催化蒸馏组合工艺,在回流比相同的情况下,和传统固定床+分馏塔工艺相比,可降低能耗值占比约2.2%。

2.2 选择合适的重沸器热源

2.2.1 催化汽油醚化装置用能分析

催化汽油醚化装置需要输入能量的部分如下:

(1)轻/重汽油的分离过程需要能量输入(如:加氢蒸馏塔底重沸器);

(2)醚化产物和剩余碳五的分离过程需要输入能量(如:醚化蒸馏塔底重沸器);

(3)甲醇回收部分甲醇和水的分离需要输入能量(如:甲醇回收塔底重沸器);

(4)异构化反应过程需要输入能量(如:加热炉)。

通过对催化汽油醚化装置能量平衡的统计,发现3台塔底重沸器的热负荷占装置总输入能量的90%以上。同时重沸器的能耗也占全装置能耗的绝大部分。

2.2.2 蒸汽做热源的装置能耗

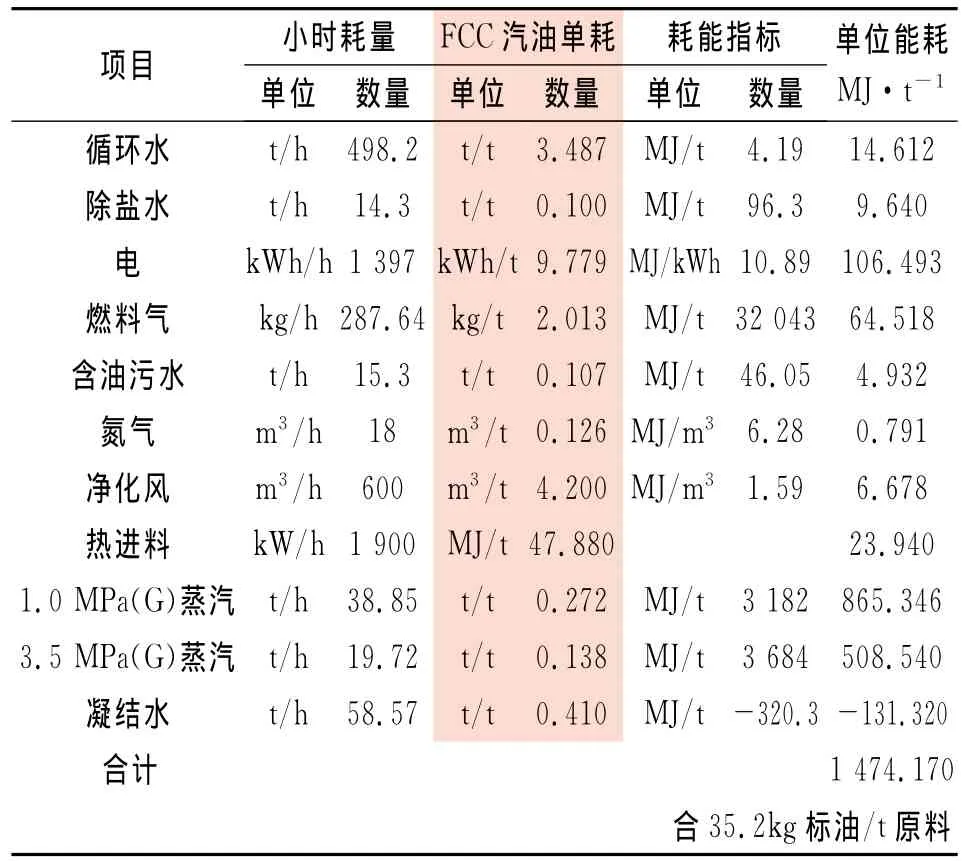

以蒸汽做热源时,国内某催化汽油醚化装置的能耗情况见表1所示。

表1 催化汽油醚化装置能耗表*Table 1 Energy consumption of FCC gasoline etherification unit(steam as heat source)

从表1可以看出,作为装置内3台重沸器的热源,1.0MPa(G)和3.5MPa(G)蒸汽的消耗(由3台重沸器的热量及蒸汽、凝结水的焓差计算得出)占装置总能耗的93.2%。要想降低装置能耗,必须降低蒸汽的耗量,而重沸器的热负荷是由整个工艺流程所决定的,因此只要采用蒸汽做重沸器的热源,就很难降低能耗。

为此可采用导热油替代蒸汽做重沸器的热源,增设导热油系统,通过导热油炉消耗燃料气替代消耗蒸汽,从而降低装置的能耗。图3所示为采用导热油系统为重沸器提供热源的流程示意图。

2.2.3 导热油做热源的装置能耗

表2所示为装置采用导热油系统后的能耗表。

从表2看出,采用导热油系统后,新增的导热油泵使装置用电量增加514.4kWh/h,新增的导热油炉使装置燃料气耗量增加3 245.76kg/h,而蒸汽和凝结水为零。燃料气的消耗占装置总能耗的80%。

表2 催化汽油醚化装置能耗表*Table 2 Energy consumption of FCC gasoline etherification unit(hot oil as heat source)

2.2.4 不同热源的的装置能耗对比

从表1和表2的数据对比可以看出,采用蒸汽做热源,装置的能耗为35.2kg标油/t催化汽油。而采用导热油系统后,装置的总能耗下降为24.2 kg标油/t催化汽油,能耗降低值占比约31.3%。虽然增设了导热油系统,一次投资增加,但是从节能的长远角度看还是值得的。

3 结论

催化汽油醚化装置节能的关键,一是选择能耗低的工艺技术,二是选择能耗低的热源系统。本文从这两个方面探讨了醚化装置的节能效果,对于120×104t/a全馏分催化汽油,采用混相床+催化蒸馏组合工艺,可以降低能耗值占比约2.2%。采用导热油代替蒸汽作为装置的热源,可以降低能耗值占比约31.3%。

因此,在装置同时拥有燃料气和蒸汽的情况下,应优先选择导热油做热源,通过消耗燃料气来降低装置的能耗和运行成本。

对于催化蒸馏和固定床工艺,从节能、提高醚化转化率的角度来考虑,应优先选择催化蒸馏工艺。当然,无论是催化蒸馏工艺还是导热油系统,都会造成工程投资的增加。

[1]李琰,李东风.催化裂化轻汽油醚化工艺的技术进展[J].石油化工,2008,37(5):528-533.

[2]温世昌,孙方宪,刘成军,等.催化汔油醚装置的安全联锁特点[J].石油与天然气化工,2012,41(11):35-38.

[3]李亚军,李吉春.催化裂化轻汽油醚化技术[J].石化技术与应用,2002,20(3):184-189.

[4]高步良.高辛烷值汽油组分生产技术[M].北京:中国石化出版社,2006.