无泵循环喷射式制冷系统比较分析

2013-09-18彭光前李苏泷王蒙蒙

彭光前,李苏泷,王蒙蒙,彭 芳

(南京理工大学,南京 210094)

1 引言

喷射式制冷系统是一种热驱动式制冷系统,可利用100~200℃的低温热源进行驱动,因此在太阳能、地热、工厂余热、废热等低品位能源的利用方面具有较好的优势,此外,喷射式制冷系统具有系统简单、运动部件少、运行维护成本低等优点。

传统的喷射式制冷系统是通过机械循环泵将冷凝后的工作工质输送到发生器,需消耗部分电能。虽然消耗电能不多,但与系统的制冷量相比,循环泵消耗的电能仍占到相当比例。另外,普通机械循环泵易出现气蚀现象,且多数工程中使用的都是大扬程、小流量的隔膜泵或柱塞泵等,这种泵的价格较高,增加了系统的初投资和维护费用。

如能实现喷射式制冷系统的无泵循环,则不仅可以解决上述问题,还能使喷射式制冷系统适用于无电力场合。但若想实现完全热驱动化,必须通过其它方式实现喷射式制冷循环中机械泵的功能。针对这个问题,国内外学者提出了多种解决方案[1-7],有些已付诸了实验,并取得了不错的制冷效果,本文将对其中的几种具有代表性的方案进行比较分析。

2 重力回液喷射式制冷系统

2.1 纯重力回液喷射式制冷系统

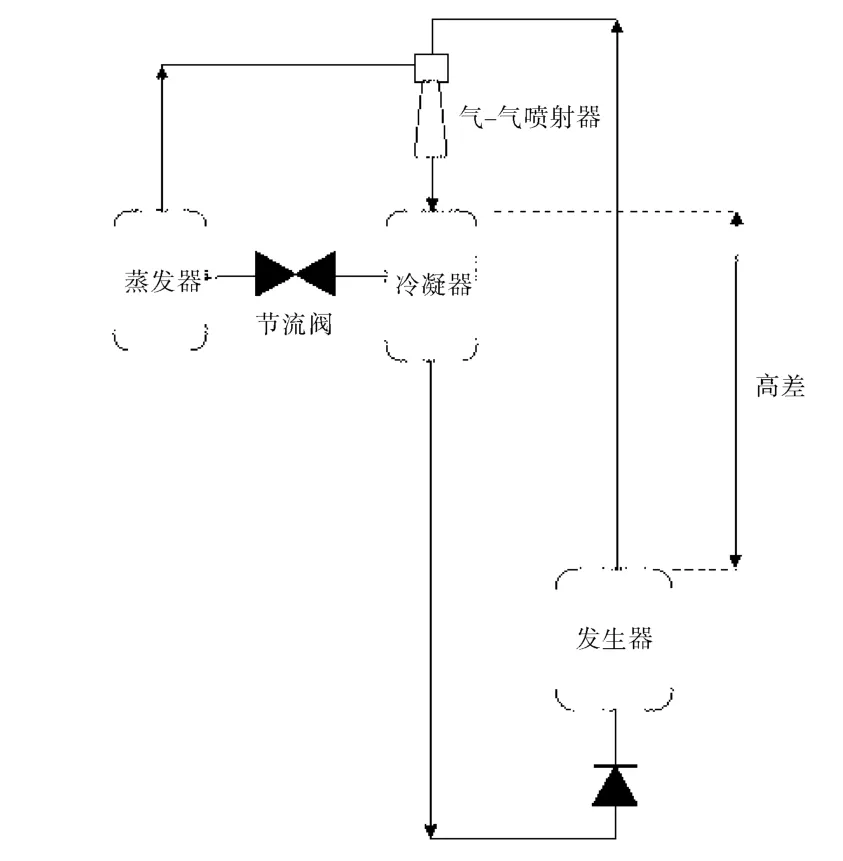

该系统由Nguyen等人于2001年提出,并建成了一座使用水作为制冷剂的喷射式制冷系统样机,是一种依靠重力回液的、水为制冷剂的太阳能喷射式制冷系统,系统示意图如图1所示。该系统中,冷凝器与发生器的高差达到了7m,正是靠着如此高的水柱产生的压力来补偿发生压力和冷凝压力之差,才使得冷凝后的液体可以流入发生器,从而能够省略机械泵,实现了零外动力损耗[1]。

从发生器出来的高温高压蒸汽进入喷嘴引射来自蒸发器的低温低压蒸汽,在混合室内混合,然后在扩压室内扩压。混合后的蒸汽进入冷凝器冷凝,然后分成两路,一路经过节流阀节流进入蒸发器蒸发制冷,另一路依靠冷凝器与发生器的高差,通过重力作用回流到发生器。整个系统通过重力作用,实现该喷射式制冷系统的无泵运行。

图1 纯重力回液喷射式制冷系统

实验结果表明,该系统在夏季可以提供7kW的制冷量,COP达到0.3;冬季可以提供20kW的制热量。系统的寿命是蒸气压缩式制冷系统的2倍,可以达到30年。

该系统省去了机械泵,但是整个系统却高达8m。同时,为了降低管道沿程损失,必须选取较大管径的回流管道,从而导致系统较为庞大,布置不便,限制了其使用范围。

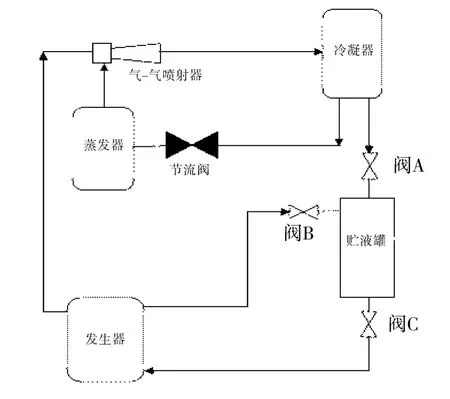

2.2 带贮液罐重力回液喷射式制冷系统

文献2提出一种新型无泵喷射式制冷系统,系统示意图如图2所示。与纯重力回液喷射式制冷系统相比,该系统中增加了贮液罐,仍采用水作为制冷剂,建立了一个发生器补给系统,该补给系统利用重力及发生器内部压力的综合作用将冷凝器中的冷凝液输送到发生器中,从而实现无泵循环的目的。

图2 带贮液罐重力回液喷射式制冷系统

通过对阀A、阀B和阀C的启闭控制,该发生器补给系统在补液与排液之间进行往复运行。在补液过程中,开启阀A,并同时关闭阀B和阀C,以保障冷凝液通过重力作用流入贮液罐。当流入贮液罐内的冷凝液达到一定液位后,关闭阀A,补液过程结束,然后进入排液过程。先开启阀B,使来自发生器内部的高温、高压蒸汽进入储液罐顶部,当贮液罐顶部的压力达到发生器内部压力时,开启阀C,使冷凝液通过重力作用流入发生器,当贮液罐内的冷凝液全部流入发生器时,排液过程结束,然后再进入补液过程。在实验的基础上,文献2提出用止回阀代替阀C的观点,从而在操作过程中只需控制阀A和阀B的启闭即可。整个系统通过上述模式在贮液罐补液与排液之间进行往复循环,实现该喷射式制冷系统的持续无泵运行。

实验结果表明,该系统与常规的有泵循环喷射式制冷系统相比,发生器耗热量仅高出1%~2%,COP值则相近,性能上较有泵循环优越。

该系统在重力及发生器内部压力的综合作用下回液,无需液泵驱动,实现了零外动力损耗,无任何运动部件,无噪声污染。与纯重力回液喷射式制冷系统相比,冷凝器与发生器之间的垂直高差只是用于克服冷凝液进入发生器过程中的管道阻力损失,所以冷凝器与发生器之间的垂直高差较纯重力回液喷射式制冷系统要小很多。

由于贮液罐内部温度的周期性变化及其内部残留蒸汽要进入冷凝器中冷凝,致使该系统发生器的耗热量较常规的有泵循环喷射式制冷系统要高。同时,为了避免冷凝器与贮液罐之间的管路在补液过程中出现活塞流,该段管径要适当的大一些。此外,贮液罐容积的选取也很重要,容积过大将导致发生器内部温度的波动,容积过小将导致补、排液的频率过高,降低系统的使用寿命。

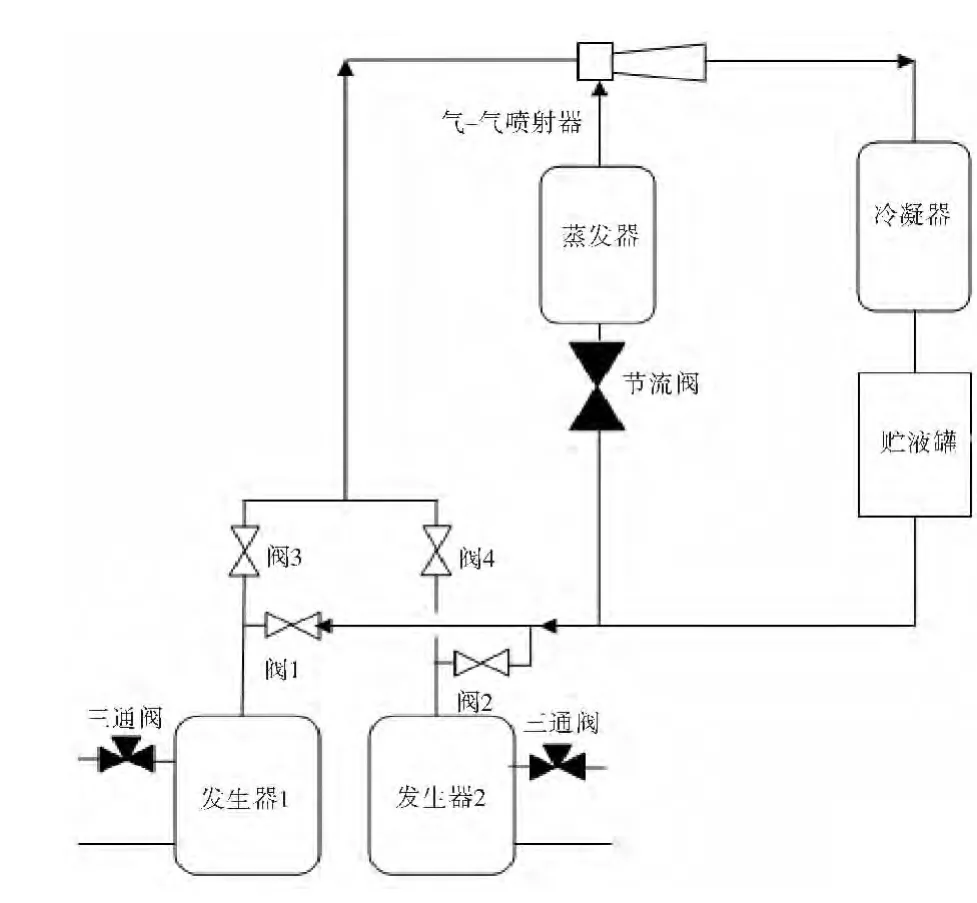

2.3 双发生器重力回液喷射式制冷系统

与其它靠重力回液的喷射式制冷系统相比,该系统的发生器由一个增加为两个。在一个工作周期时间内,发生器1和2分别在一半的时间内提供蒸汽。而每一周期内,发生器共有预热、工作、冷却和回液4种状态,系统示意图如图3所示[3]。

图3 双发生器重力回液喷射式制冷系统

运行时,通过阀门1、2、3、4的切换,使两个发生器交替提供蒸汽。假设系统开始运行时,首先是发生器1提供蒸汽。此时,关闭阀1和阀4,并开启阀2和阀3。经冷凝器冷凝后的冷凝液分为两路:一路经过节流阀节流进入蒸发器蒸发制冷,另一路则经阀2进入发生器2。在发生器1工作状态结束前,发生器2已经预热至工作压力。发生器1停止产生蒸汽时,关闭阀3和阀2,并打开阀4,开始由发生器2提供工作蒸汽。同时,发生器1的盘管改通冷水,对发生器1进行冷却。待发生器1内部压力与冷凝器内部压力平衡时,打开阀1,冷凝后的液体开始流入发生器1。发生器2停止产生蒸汽后,再切换到发生器1。正是通过两个发生器的交替工作,保证了系统的持续无泵运行。

通过理论分析,在相同的参数下,该系统的COP为0.151,比传统喷射系统的0.153相差无几,与有泵循环相比,性能上优势明显。

在一个周期内,系统的耗热量等于两个发生器预热和工作时间内所需的热量之和,制冷量则与传统喷射式制冷系统相同。虽然双发生器重力回液喷射式制冷系统COP与传统的喷射式制冷系统基本相同,但是由于本系统真正实现了无泵循环,所以整个系统的维修费用和寿命都得到了改善。

在发生器冷却过程中,必须先将发生器桶体温度由发生温度降至冷凝温度,然后再在预热过程中将桶体温度加热至发生温度。桶体的加热过程增加了系统的耗热量,在一定程度上影响了整个系统的经济性。

此外,在实际的发生器中,如果选用盘管加热,很难做到在工作时间结束时,发生器内没有任何残留的液态水。因此,在冷却过程中,必须将残留液体冷却至冷凝温度才能开始回液;在预热过程中又必须将其加热至发生温度。这在一定程度上也会对系统的性能有所影响,这类似于压缩机余隙容积对其性能的影响。因此,在发生器的设计过程中,必须尽可能地改进结构,将残留液体量降至最少。

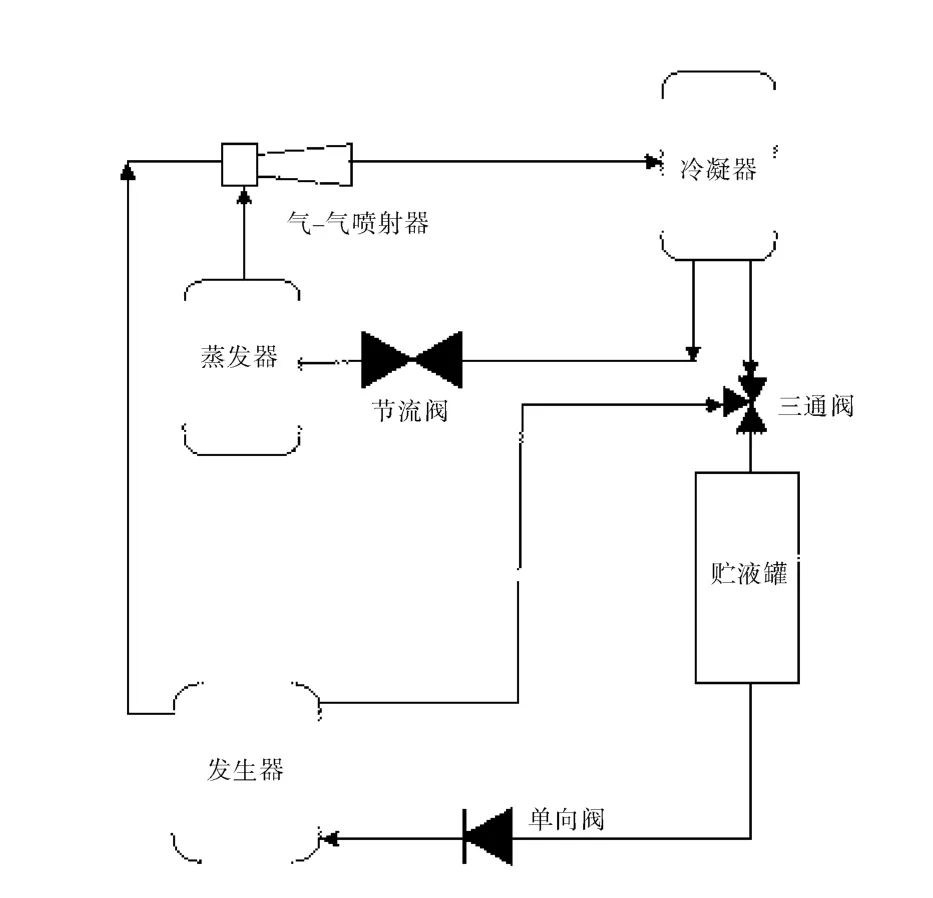

除了上述一些重力回液喷射式制冷系统以外,文献4提出了一种三通阀控制重力回液喷射式制冷系统,其基本原理与文献2中所提系统相近,在这里就不再赘述。文献4提出的三通阀控制重力回液喷射式制冷系统示意图如图4所示。

3 双喷射式制冷系统

图4 三通阀控制重力回液喷射式制冷系统

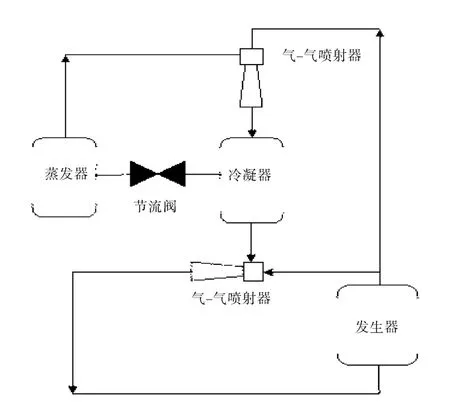

通常情况,工作介质为同相时,喷射器出口蒸汽压力要低于喷射器入口蒸汽压力。通过实验,Cattadori等人发现特定结构的蒸汽―水喷射器出口压力比入口蒸汽的压力高10%。这样就可以通过发生器中的饱和蒸汽,将压力比较低的水吸入发生器中[5]。在此基础上,张博等人提出了利用气―液喷射器替代循环泵的双喷射式制冷系统[6]。双喷射式制冷系统中采用气―液喷射器来代替机械泵,气―液喷射器可以将低于发生器内部压力的冷凝液吸入,增压至高于发生器内部的压力,从而实现将冷凝器中的冷凝液输送回发生器的目的,系统示意图如图5所示。

从发生器出来的高温、高压蒸汽进入喷嘴引射来自蒸发器的低温、低压蒸汽,在混合室内混合,然后在扩压室内扩压。混合后的蒸汽进入冷凝器冷凝,然后分成两路,一路经过节流阀节流进入蒸发器蒸发制冷,另一路进入气―液喷射器的引射端被来自发生器的高温、高压蒸汽引射增压至高于发生器内部的压力,从而实现将冷凝器中的冷凝液输送回发生器。整个系统通过增加气―液喷射器,实现该喷射式制冷系统的无泵运行。

模拟结果表明,以太阳能作为驱动能源,全天COP可以达到0.2~0.3。该系统利用从发生器出来的高温高压工质通过气―液喷射器引射冷凝器中的液体,从而替代了机械泵,系统本身不需要电能,节约了能源,实现了零外动力损耗,无任何运动部件,无噪声污染。

由于该系统引入了气―液喷射器,所以需要消耗一部分额外能量驱动气―液喷射器,此外,喷射器对加工精度要求较高,导致系统成本的增加。

图5 双喷射式制冷系统

图6 毛细泵循环蒸汽喷射式制冷系统

4 毛细泵循环蒸汽喷射式制冷系统

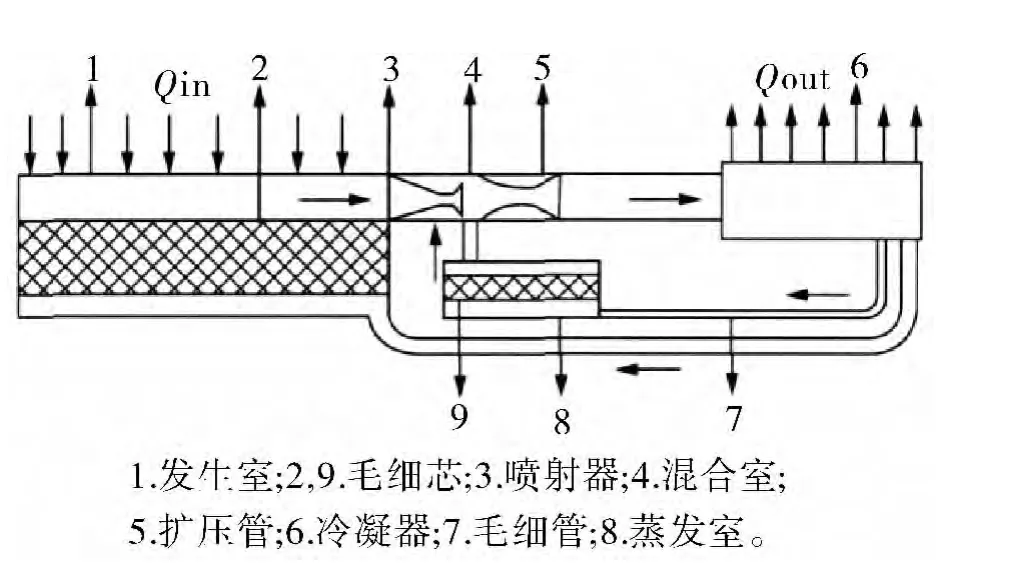

该系统不需要液泵,仅依靠发生室在利用太阳能或废热时产生的热驱动力和蒸发室在实现蒸发制冷作用时所产生的热驱动力及扩压管在混合室所产生的引射作用,联合发生室、蒸发室内的毛细液芯产生的毛细抽吸作用来实现整个系统的循环[7]。系统示意图如图6所示。

在蒸汽发生室内,工作工质吸收太阳能 (或废热)产生较高压力的蒸汽,在热驱动力的作用下进入喷射装置,经喷射器中的喷嘴形成高速低压气流,并在混合室内吸引来自蒸发室的低压蒸汽,混合后的低压气流经扩压管扩压,产生低速高压气流,然后进入冷凝器中冷凝,冷凝后的冷凝液体分成两路:一路在重力作用下通过毛细管节流降压,在蒸发室内毛细芯的毛细抽吸力和混合室内喷射引射力的共同作用下回到蒸发室内,蒸发制冷;另一路在重力作用下回流到发生室,在发生室内毛细芯毛细力的抽吸作用下从下至上不断被重新蒸发,产生较高压力的蒸汽,如此循环。

虽然该系统实现了喷射式制冷系统的无泵循环,但是其系统运行效率不高,且不适宜大区域的制冷。由于其具有节能减排及使用环境友好型制冷工质的特点,更加深入的理论探讨和实验研究对其推广应用很有必要。

5 结论

喷射式制冷系统具有系统简单、运动部件少、运行维护少、机械能消耗少等优点,可利用太阳能、地热、工厂余热、废热等低品位能源驱动。如若通过其它方式代替传统喷射式制冷循环中机械泵的功能,则可以实现喷射式制冷的完全热驱动化,零运动部件化,强化系统运行的稳定性,从而进一步降低系统的运行维护费用、延长系统的使用寿命、扩大系统的使用范围。本文中,对现有的一些典型的无泵喷射式制冷循环系统进行了比较分析。

现有的无泵喷射式制冷系统主要有三种类型:1)重力回液式;2)双喷射式;3)毛细泵循环蒸汽喷射式。它们均能实现喷射式制冷系统的无泵循环,实现了零外动力损耗,具有无任何运动部件,无噪声污染等优点。但是也同样存在一些不足之处,如:重力回液式系统结构臃肿,布置不便;双喷射式系统需要消耗一部分额外能量驱动气—液喷射器,此外,喷射器对加工精度要求较高,导致系统成本的增加;毛细泵循环蒸汽喷射式系统运行效率低下。这就要求我们在选择系统类型的过程中充分根据自身的需求、应用环境、经济性等方面综合分析,合理选择,实现系统的最优化。

[1]V M Nguyen,S B Riffat,P S Doherty.Development of a solar-powered passive ejector cooling system [J].Applied Thermal Engineering,2001,(21):157-168.

[2] Passakorn Srisastra,Satha Aphornratana.A circulating system for a steam jet refrigeration system [J].Applied Thermal Engineering,2005,(25):2247-2257.

[3]徐振立.一种空调用新型无泵喷射制冷系统 [J].暖通空调,2008,(38):60-63.

[4]浙江大学.无泵喷射式制冷机:中国,201210101671[P].2012年8月1日.

[5]G Cattadori,et al.A single- stage high pressure injector for next generation reactors:test results and analysis [J].Int J Multiphase Flow,1995,(21):591-606.

[6]张博,沈胜强,邱庆刚.新型太阳能双喷射制冷系统的理论研究 [J].太阳能学报,2006, (27):782-787.

[7]杨瑞,陈威,孙祯.毛细泵循环蒸汽喷射式制冷系统的研究 [J].制冷与空调,2010,(10):20-24.