船舶冷藏集装箱内部温度分布的模拟与优化

2013-09-18张婷婷阚安康娄宗瑞

张婷婷,阚安康,曹 丹,娄宗瑞

(上海海事大学商船学院,上海 201306)

1 前言

冷藏集装箱被喻为“海上活动的冷库”,从南北半球跨越赤道的运输过程中,外界温度可能在50~-30℃范围内急剧变化,在航区、航向、气温、水温、太阳辐射角、货物种类和数量等多变干扰因素下,冷藏集装箱动态热负荷急剧变化,导致集装箱内部温度分布的不均匀[1-3],集装箱机组耗能量加大且导致距离机组近的货物干耗,远离货物因温度升高而变质腐败,因此降低能耗,提高货物的运输质量,实现制冷节能已成为国际冷藏运输界的重大研究课题。

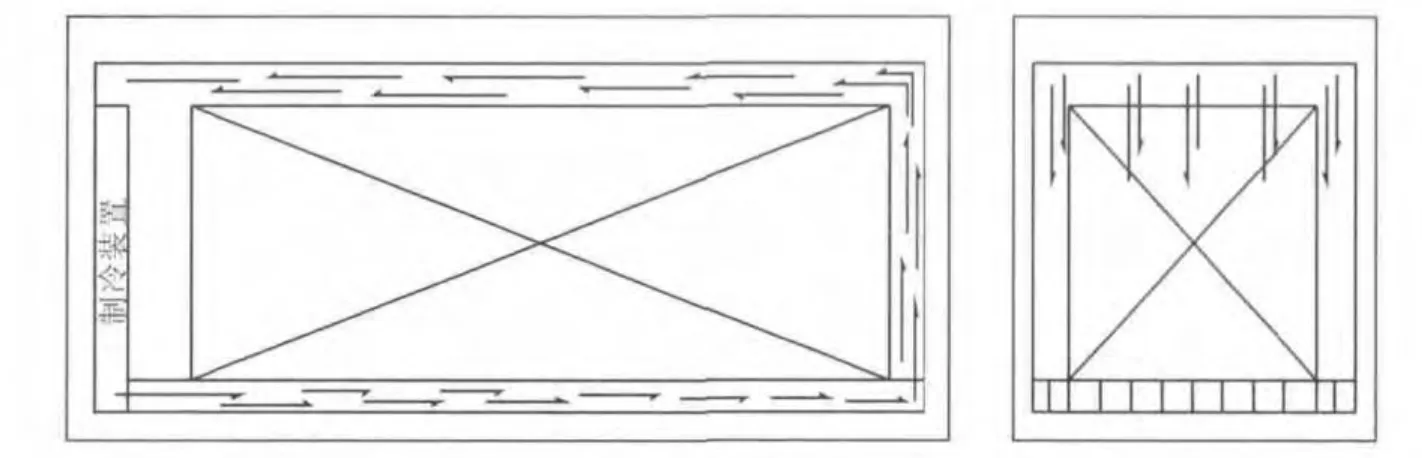

图1 冷冻整体式装载

由于外界和集装箱内部负荷的变化是一个复杂而且多变的工况,如果通过实验去得到这样的工况,将要耗费很多的人力、物力和时间。国外已经将CFD运用到食品冷藏、冷冻过程的温度模拟和换热研究中[4-10],通过计算机模拟整个冷藏集装箱内部温度场的分布情况,采用制冷压缩机的变频技术和集装箱内部结构的改造,使集装箱内部各个部位的温度到达满足货物冷藏保鲜的要求。对冷藏集装箱空箱内的流场与温度场进行数值计算,通过调节箱内空气温度和速度使冷量合理分配,优化集装箱船舱内的气流组织,可达到合理冷藏货物的目的[11-13]。

本文揭示了冷藏集装箱内部温度分布的规律,对冷藏集装箱整体式装载状态下的工况进行有效的模拟,并通过模拟找到一些优化措施来改善箱内温度场分布状况,得到冷藏运输的最佳工况,使箱内温度分布更合理,能更好的保持货物的风味和质量,保持货物在各自所需要的冷藏温度状态下,以便保持易腐货物的质量品质,对航运公司降低运营成本及冷藏集装箱的发展有重要理论指导意义。

2 物理模型的建立和传热分析

2.1 物理模型

本文将20英尺冷藏集装箱作为独立的系统为研究对象,采用THERMOKING CRR,内部尺寸为5720mm×2860mm×2800mm,气流循环形式为下送上回,送风速度为6m/s。根据热力学理论、流体力学等原理,采用原始变量法,运用仿真技术对冷藏集装箱内流场、温度场建立数学模型,进行模拟仿真,建立k-є紊流模型。这些过程必须建立在控制过程的基础上,采用微分方程的形式表示。在此之前,本文做以下假设:

① 冷藏集装箱内部的流场是稳态的。

② 冷藏集装箱内部的流体 (空气)是不可压的。

③ 冷藏集装箱内部为封闭空间。

④ 假设在冷藏集装箱内部中,所有固体物体的密度、粘性、比热和导热系数等都是定值。

⑤ 冷藏集装箱内部的回风口处的速度是一致的。

2.2 边界条件

我们采用稳态导热理论求解围护结构的总的换热系数,围护结构保温材料采用聚氨酯发泡,在外界环境温度为30℃时,其总的换热系数为0.3W/(m2·K)[14]。

3 整体式装载冷藏集装箱内部温度场的仿真

冷冻货物装入冷藏集装箱之间应达到指定的温度,并要求完全冻结起来。为了便于保持冷冻货的冻结状态,一般可以把冷冻货相互紧密地堆在一起,使它形成一个小型的冷冻整体 (如图1所示),这从减轻冷冻装置负荷来看,是十分有效的装载方法,称之为整体式装载,这种装载方式下的冷风是通过集装箱内壁面板上的凹条和箱底通风轨道进行循环的。

配载情况下文章采用的送风边界条件;

(1)初始送风温度T=253K;(2)送风速度为6m/s;(3)总的换热系数0.3W/(m2·K),外部温度T=303K;(4)湍流度和水力直径分别为3%和0.2m。

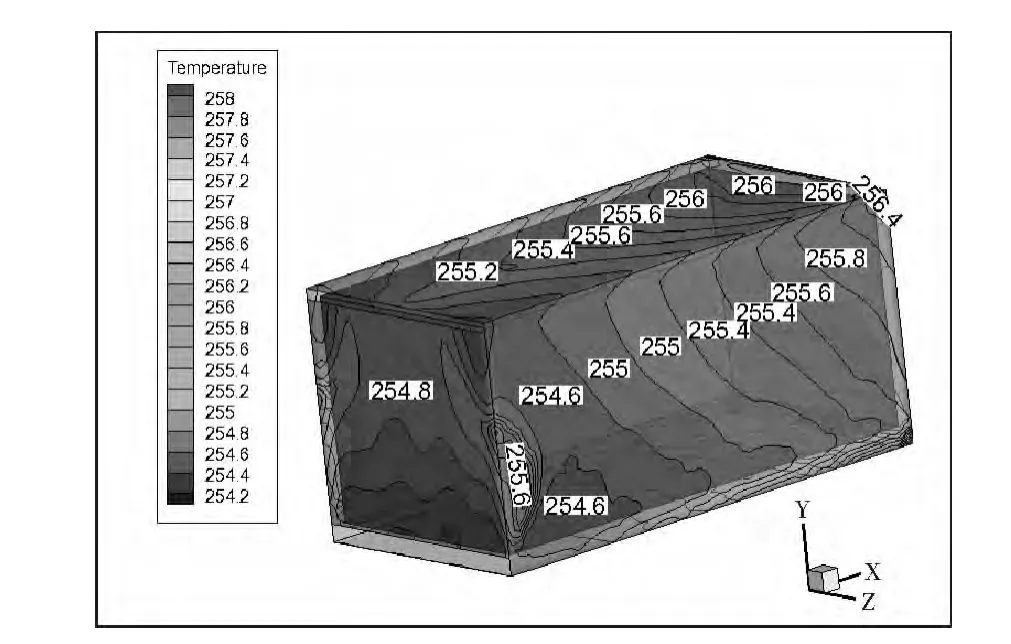

模拟结果如下:

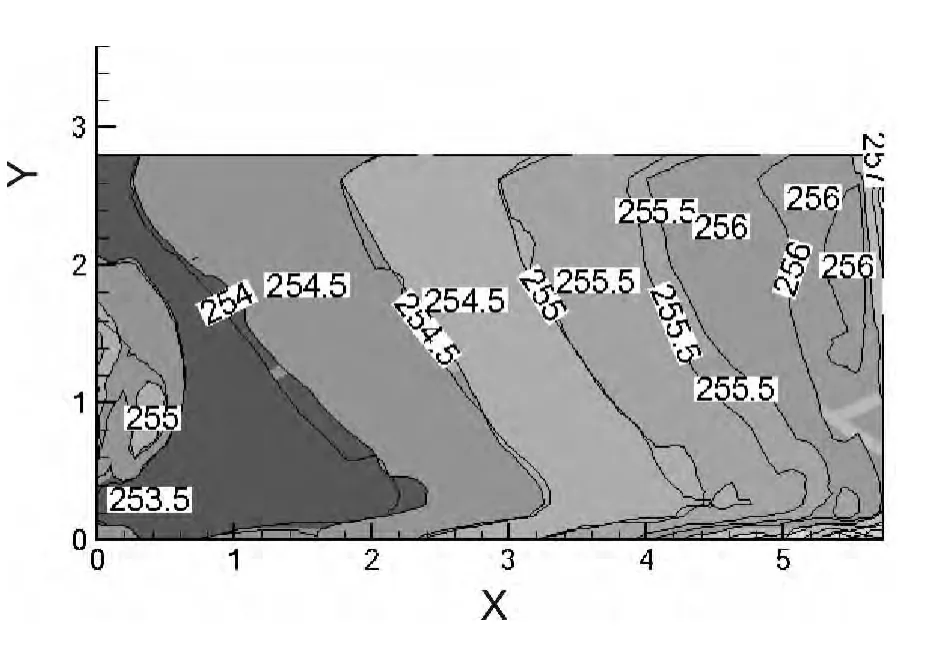

图2 整体式配载状态下冷藏集装箱温度分布

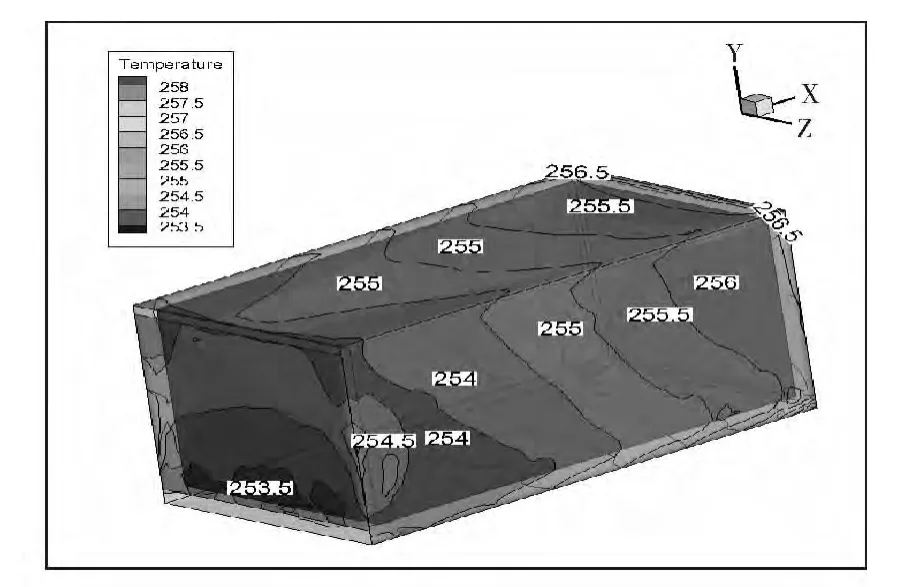

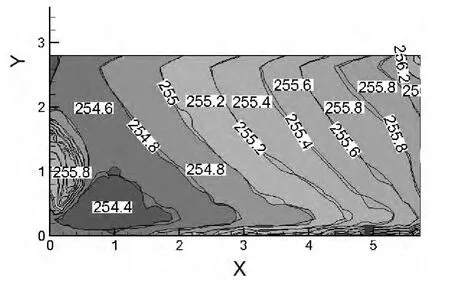

图3 tecplot处理后的可视化图形

从图2、图3可以得到,整体式配载箱内温度比较均匀,另外送风口和门侧顶部温度相差在3K左右,符合冷藏运输温度的要求。

4 仿真优化

4.1 旁通调节优化方案

在上述仿真基础之上,对冷藏集装箱内的温度场进行整体优化,模拟冷藏集装箱在整体式配载方式下,回风采用旁通调节的方式增加送风速度,不增加机组负荷的方式,优化箱内温度的分布。

送风速度越大,箱内的温度分布也就越均匀,根据轴流风机特性易知,风机压头越小,流量越大。风机压头的减小就导致了克服阻力的能力减小,从风道阻力对箱内温度分布的影响可以得到,阻力越大,温度误差也就越大。如果降低送风温度,来弥补由于阻力过大而造成的温度误差,原则上可以满足门侧对温度的要求,但是也就存在冷机侧的温度过低的危险,最直接的后果就是导致货物冻坏;通过降低送风温度的另一个弊端就是直接增加了冷机的制冷量,增加了初投资也就对机组提出了更高的要求。

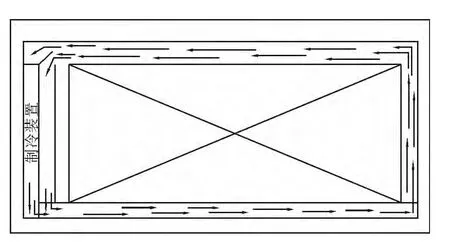

图4 箱内旁通调节图

故而,存在一个送风温度和送风速度的优化问题,在不增加机组负荷的前提下增加送风速度,文章采用旁通调节的方式进行调节:第一部分回风通过制冷机组获得冷量,第二部分不通过制冷机组通过回风通道,与第一部分混合。

文章通过风机和导叶来控制旁通的流量。通过机组的空气由于流量减少可以获得更低的温度;采用风机和导叶控制的旁通调节 (如图4),可以控制旁通部分的速度,使混合后的空气温度升高较小的情况下可以获得更高的速度,这样机组的负荷也不会因为送风量的增大而变大。

送回风温差在2℃以内,近似认为空气的密度、比热等物性参数保持不变。旁通部分的风速可以通过风机控制,旁通部分空气在送风口方向的速度≤10m/s,为了不增加机组的负荷,通过机组空气在送风口方向的速度≤6m/s。当旁通部分和通过机组的风量比为1∶1,送风速度为10m/s和6m/s时,得到混合后的送风速度为8m/s;送风温度和回风温度的差值不变,取Δt=2K时,可以得到ΔT=1K,因此整体温度比原来高1K。

因此送风状况发生变化,旁通调节后的送风温度为254K,送风速度为8m/s,湍流强度为2.6%,其他边界条件不变。由于增加了旁通通道,则机组和货物之间距离变小,同时旁通部分由于增加了风机,会对整个机组的能耗有影响,这也是采用旁通调节需要考虑的一个因素。

旁通调节边界条件:(1)初始送风温度T=254K;(2)送风速度为8m/s;(3)壁面综合换热系数0.3W/(m2·K),外部温度T=303K;(4)湍流度和水力直径分别为2.6%和0.2m。

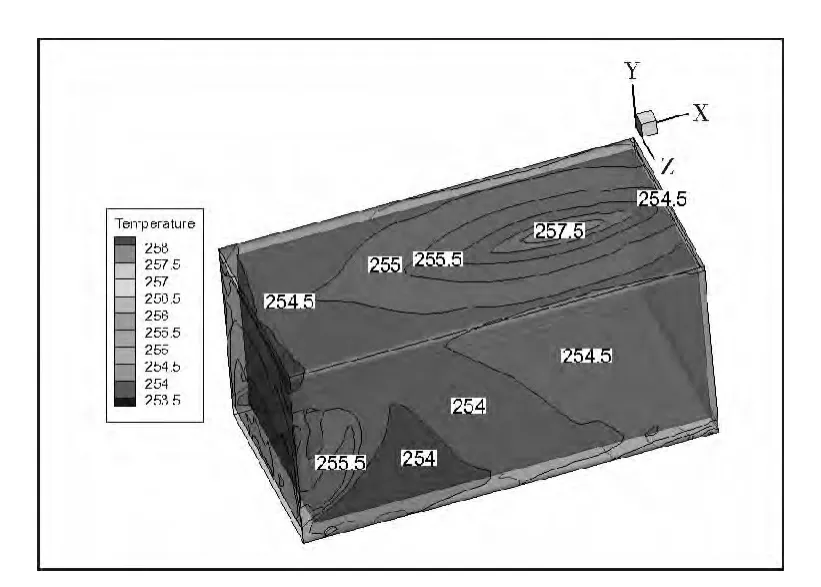

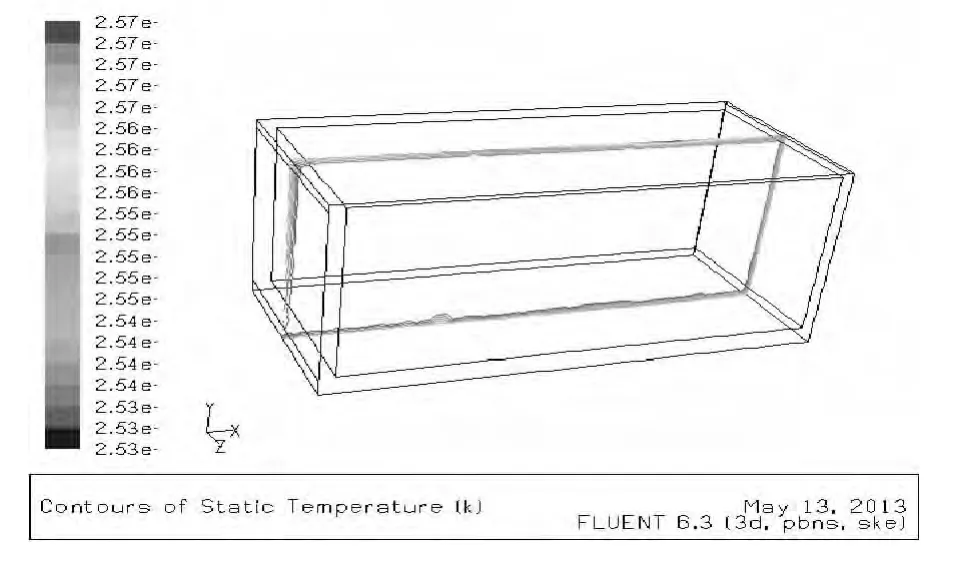

模拟结果如图5和图6所示。

图5 旁通调节箱内温度分布

图6 优化后的三维箱内温度分布

4.2 回风优化方案

通过改变送风方式来提高箱内温度分布的方法,经模拟研究,结果并不理想,采用两端送风会导致箱内形成涡旋,在箱体中间形成高温区域,不利于冷藏运输。事实上,可以通过改变回风方式来改善箱内状况。回风的主要特点是把经过热交换的空气返回到机组,再次循环利用,文章针对冷藏集装箱内部温度分布的特点,在门侧顶部增加一个自由回风口,它的动力一部分来自箱内空气的流动压力,另一部分是机组侧的回风机。这样可以增加回风的进气温度,使机组的冷量得到最大化的利用,提高机组效率。模拟边界条件如下:

(1)初始送风温度T=253K;(2)送风速度为6m/s;(3)壁面换热系数0.3W/(m2·K),外部温度T=303K;(4)湍流度和水力直径分别为3%和0.2m;(5)出口为自由出口。

模拟结果如图7和图8所示。

4.3 配载方式的优化方案

图7 两端回风下的箱内温度分布

图8 Tecplot下的温度分布

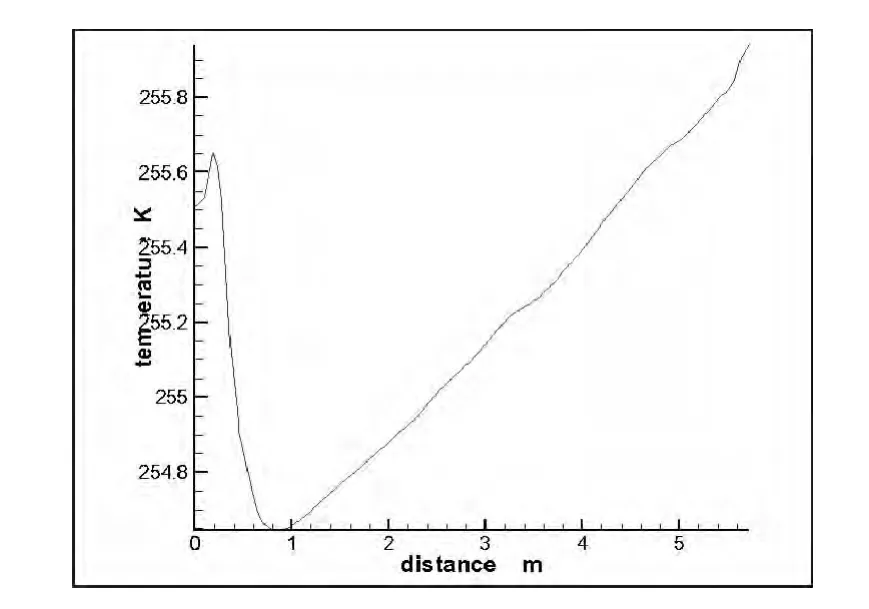

图9 箱内不同距离上温度的平均分布

在配载情况下,箱内存在一定的温度梯度,文章选取不同的温度梯度标准,对冷藏集装箱内部进行划分区域,对不同温度要求的货物分区冷藏,这样既不用担心冷藏温度不同的问题,又可以在不同的温度区域配载不同的货物,最大化利用箱内空间。图9为箱内配载情况下不同位置的温度变化:

以1K作为温度梯度标准,则温度变化范围254.6~255.6K,从图中选取这个温度范围,对应的箱内距离为0~4.8m,这段区域冷藏运输温度可要求在255.6K以下,温度波动1K左右的货物。依此类推,本文得到不同冷藏温度要求、不同温度波动要求的冷藏区域。

图10 多温控冷藏集装箱原理图

一种多温控冷藏集装箱,包括在集装箱顶部设置回风管道、回风口、回风风机及控制设备和根据存储冷藏货物的不同,将集装箱内部区域划分为若干温度不同区域的可移动保温装置,所述回风管道与回风口与集装箱的送风口形成气流组织的循环,同时本文依据图10,根据不同的冷藏运输温度和温度波动的要求将冷藏局限再划分,保证冷藏品质。

5 优化前后结果对比

(1)通过旁通调节优化机组方案,两个模拟结果的对比分析:优化前,箱内温度梯度最小为0.5K,整体分为5个等温区域,温度分层明显;优化后,机组负荷不变,箱内温度梯度为0.2K,温度分层明显,最高温度降低,箱体温度下的低温区域跨度更大。可以通过下面的对比分析:

同取在箱内四米的位置,可以发现,优化前四米处的温度基本为255.5K,优化后为255.4K,另外优化后也减少了回风和送风之间的短路,使更多的冷量用于冷藏货物。优化后,箱内从机组侧到距离机组四米的位置温度变化为1.4K;优化前箱内从机组侧到距离机组四米的位置温度变化为2.5K。通过采用旁通调节的方式,可以更好的利用冷量,提高机组效率。

(2)通过回风方式优化箱内机组方案,模拟结果可以看出两端回风方式下的冷藏集装箱内部温度分布非常均匀,整体温度差值在1.5K左右,箱内大部分区域温度在254~254.5K之间,优化后的效果明显;不足之处是,在两个回风口之间形成了一个高温的部分,其温度明显高于箱内温度,文章通过以下模拟结果进行分析:

图11 优化前的二维视图

图12 优化后的二维视图

图13 箱内最高温度处的剖面

通过图13可以看出,箱内顶部最高温度和运输货物之间并不是直接接触,和货物接触的空气温度为255.5K,比送风温度高2.5K。另外顶部回风口的空气温度为254.5K,此时回风是通过顶部回到机组,这时回风可以冷却顶部,也就是说现实中箱内顶部最高温度会在255.5K左右。这个也是模拟过程中的一个缺点。

(3)通过不同温度梯度下的优化,此方法虽然没有改善箱内的温度分布,但是合理利用了箱内的温度分布情况,没有改变箱内结构也不会影响箱体的强度要求,同时可以实现冷冻、冷藏货物的“拼箱”,是值得推广的一种方法。

6 结论

通过整体式装载冷藏集装箱内部温度场的仿真,并采用旁通调节、回风方式、配载方式三种冷藏集装箱内部温度分布的情况优化方案,结果如下:

(1)采用旁通调节优化方案,在不改变机组负荷的情况下增大送风速度,送风温度有所升高,但是由于送风速度的增加反而使箱内的低温区域更加广泛,弥补了送风温度的升高;

(2)采用两端回风优化方案,明显优化了箱内温度分布,整体温度变化在1.5K以内,箱内顶部出现的小部分高温区域,可以通过回风进行冷却,不仅降低了箱内的最高温度,又合理的利用了冷量,提高了机组效率;

(3)采用配载方式优化方案,合理利用了箱内的温度分布情况,没有改变箱内结构也不会影响箱体的强度要求,这一温度变化在运输货物的承受能力之内就可以合理利用。

通过优化使得箱内的温度分布更均匀、温度变化区域更少、低温区域跨度更大。改善了箱内温度场分布状况,使箱内温度分布更合理,能更好的保持货物的风味和质量,对冷藏集装箱的推广及应用具有重要理论指导意义。

[1]张建华.冷藏集装箱运输现状与发展 [J].科技资讯,2011,(08):229

[2]耿贤春,姜永青,姜维尧.中国应研制自主知识产权的冷藏集装箱 [J].制冷与空调,2010(01):1

[3]中集集团.中国发展冷藏集装箱运输的瓶颈和对策[OL].http://bbs.v6.com.cn/viewthread - 15125.html,2010.04.13/2013.04.13

[4] Catalina T,Virgone J,Kuznik F.Evaluation of thermal comfort using combined CFD and experimentation study in a test room equipped with a cooling ceiling[J].Build Environ 2009,44(8):40-50

[5]Myhren JA,Holmberg S.Flow patterns and thermal comfort in a room with panel,floor and wall heating [J].Energ Build 2008,40(4):24-36

[6]Zhai Z,Chen Q,Haves P.On approach to couple energy simulation and computational fluid dynamic programs [J].Build Environm 2002,37:57-64

[7]Zhai Z,Chen Q.Solution characters of iterative coupling between energy simulation and CFD programs[J].Energy and Building 2003,35:493-505

[8]Zhai Z,Chen Q.Performance of coupled building energy and CFD simulations[J].Energy Build 2005,37:33-44

[9] Zhai Z,Chen Q.Sensitivity analysis and application guides for integrated building energy and CFD simulation[J].Energy Build,2006,38:8

[10]Moureh J,Derens E.Numerical modelling of the temperature increase in frozen food packaged in pallets in the distribution chain[J].International Journal of Refrigeration,2000,23:540-552

[11]李东,韩厚德,纪珺,等.冷藏集装箱内部温度场分布的试验研究[J].机电设备,2006,23(3):15-17

[12]陈旭.冷藏集装箱船舱内通风模型试验研究 [D].上海交通大学,2008:14-15

[13]安毓辉,连之伟,施鼎岳.装运冷藏集装箱的货舱内气流组织模拟与分析 [J].中国造船,2008,49(3):146-152

[14]谢培志.冷藏集装箱工况模拟及实验研究 [D].上海:上海海事大学,2006:10-21