不同堆放方式下冷藏间内果蔬水分耗散过程的数值研究

2013-09-18唐海洋赵兰萍黄剑光杨志刚

唐海洋,赵兰萍,黄剑光,杨志刚

(1.同济大学机械与能源工程学院,上海 201804;2.艾奕康咨询 (深圳)有限公司上海分公司,上海 200001;3.上海地面交通工具风洞中心,上海 201804)

引言

果蔬在冷藏期间的水分耗散是影响其贮藏品质和经济性的一个重要因素,如何将产品冷藏期间的水分耗散控制在一定范围之内是一个值得探讨的问题。影响冷藏间内温湿度分布及果蔬水分耗散的因素除了冷库的操作参数外,果蔬的堆放方式也是重要的影响因素。郭嘉明等以运输厢体为研究对象,采用SIMPLE算法和壁面函数法,对3种果蔬堆码方式的模型进行温度场的数值分析[1];刘永娟以猪肉冷冻间为研究对象,用CFD对货物不同摆放形式下冷库内的气流组织进行模拟研究[2];刘妍玲等比较了库内两种果蔬摆放形式对流场的影响[3];但以上文献都集中于货物不同堆放方式下冷库内的稳态流场分析。M.K.Chourasia等就操作参数和产品对土豆冷藏时的传热与水分耗散影响进行了研究[4],还就堆放尺寸和堆放方式对土豆冷藏时的温度分布的影响进行了研究[5],但对冷库内不同堆放方式下果蔬的非稳态水分耗散过程研究却没有提及。本文运用CFD分析方法,就高温冷藏间内果蔬堆放方式对空气区平均速度、各区域平均温度和相对湿度分布的影响进行了初步分析,并由此估算了果蔬的水分耗散速率。

1 计算模型

1.1 物理模型

本文研究对象为上海某高温冷藏库内的一个冷藏间,其几何尺寸为:长 28m,宽 17.3m,高13.5m。内部冷却设备为两台吊顶式高效冷风机,吊顶高度11.45m。以土豆为冷藏对象,土豆经过编织袋打包后堆砌成土豆堆,经预冷达到10℃之后放入温度为10℃,相对湿度为85%的库房,之后冷风机送冷风,库内最终达到5℃左右的贮藏温度,存放期8个月。在假定货物区的总体积和货物堆放长度为一定值 (v=3529m3,l=24m)的前提下,四种堆放形式的水平截面图如图1所示。以三堆形为例,每堆的尺寸为长24m×宽4.3m×高11.2m。

图1 货物堆放形式剖面图

1.2 数学模型

冷藏间划分为货物堆放区和周围空气区两个区域,为建立数学模型,需做如下假设:

1)冷藏间内流体为不可压缩的牛顿流体;2)冷藏间内的气体物性参数为常数;

3)冷藏间内管道和铁架对流场没有影响;

4)冷藏间密封性好,围护结构与外界不考虑质交换;

5)冷风机内部流场的变化对整个流场没有影响。

1.2.1 货物堆放区控制方程

从目前国内外公开发表的相关文献可知,货物堆放区可作为多孔介质处理,该区域内空气主要受热浮升力的影响,呈自然对流状态。相应的控制方程如下[4~8]:

式中:ρf—多孔介质区内流体的密度;t—时间;ui—速度矢量;Sm—质量产生项的源项。

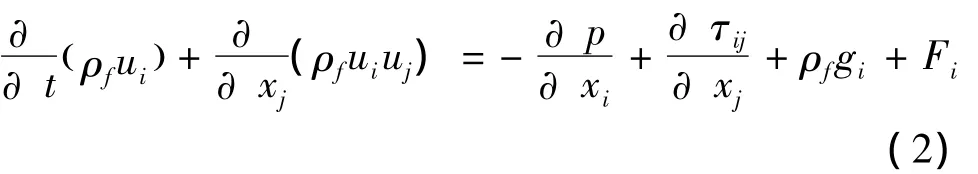

动量方程:

式中:uj—速度矢量;p—静压;τij—应力张量;ρfgi—重力;Fi—为外部体积力 (质量力,惯性力),同时也包含其他依赖于模型的源项。

能量方程:

式中:φ—介质孔隙率;Ef—多孔介质区内流体的能量;ρp—产品的密度;Ep—产品的能量;keff—多孔介质区的有效传热系数;T—温度;hi'—物质i'的焓;Ji'—组分i'的扩散通量;Shf—焓的源项。

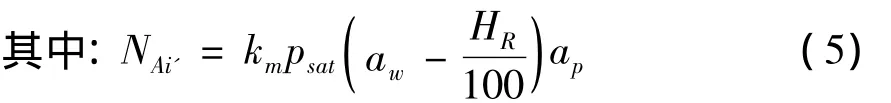

式中:ρeff—多孔介质区的密度;Qr—产品代谢热的产热速率;hfg—水分的蒸发潜热;NAi'—水分的耗散速度。

式中:km—综合质传递系数[9];psat—饱和蒸气压力;aw—产品表面水的活性,取aw=0.987;HR—多孔区内空气的相对湿度;ap—比表面积。

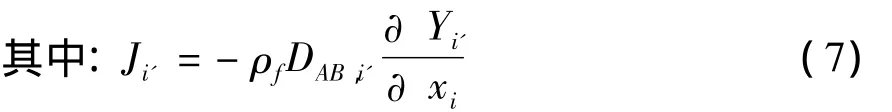

组分方程:

式中:Yi'—空气与水蒸气的混合物中组分i'的质量分数;Si'—组分源项,数值上等于能量方程源项中的水分的耗散速度NAi'。

式中:DAB,i'—组分i'的扩散系数。

1.2.2 周围空气区控制方程

由于冷藏间内空气区的流体运动呈湍流状态,本文选用标准k-ε模型来模拟周围空气区的流动与换热情况,但还需要做如下说明:

1)连续性方程中的质量源项为零;

2)能量方程中的源项为零;

3)组分方程中的源项为零。

1.3 边界条件及求解

为了便于比较分析,假定四种堆放形式下,冷藏间内的边界条件都相同,冷风机均按额定条件送风。

1)入口边界:取冷风机的出风口为进口边界,设为速度入口。此处速度取出风口平均速度,本文取13 m/s,送风温度为2℃,送风口水力直径为0.82 m。

2)出口边界:冷风机回风口采用出流。

3)壁面:顶板与底板按常热流处理;四周隔墙分别按绝热处理;冷风机的散热量忽略不计,外表面按绝热处理。

4)流体:空气密度为1.28kg/m3,其比热容为1006.43 J/(kg·K),导热系数为0.0242W/(m·K),空气黏度为1.79×10-5kg/(m·s)。

5)土豆:多孔介质区。其比热容为3600J/(kg·K),导热系数为0.5 W/(m·K),密度为1100 kg/m3,表面传质系数为 2.27 ×10-10kg/(s·m2·Pa),直径为0.03m,土豆堆孔隙率为0.3。

6)内部界面:编织袋外表面。

冷藏间在制冷过程中温湿度是不断变化的,故需利用UDF(用户自定义函数)进行定义。在贴近壁面的粘性底层中,紊流Re数很低,就必须考虑分子粘性阻力的影响,故采用壁面函数法来处理。综合考虑结构化网格和非结构化网格的特点及精确度两个方面,本文采用六面体结构化网格模型。利用有限体积法建立离散方程,压力和速度参量的解耦采用SIMPLE算法,对流项采用二阶迎风格式。

2 结果分析

2.1 堆放方式对冷藏间内空气区平均速度的影响

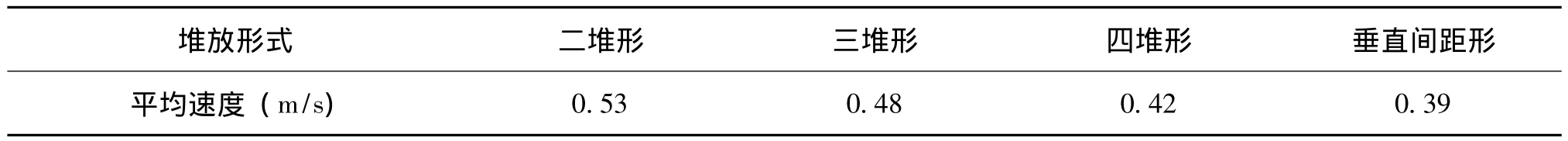

表1 各堆放方式下冷库内周围空气区的平均速度

图2 堆放方式对货物区温度的影响

由表1可知,随着货物堆数目的增加,冷藏间内周围空气区的平均速度呈下降趋势。当增加货物堆数目时,相应地增加了环境区空气与货物堆表面的接触面积,使得环境区空气的流动阻力随之增加,从而导致该区域内平均速度的降低。

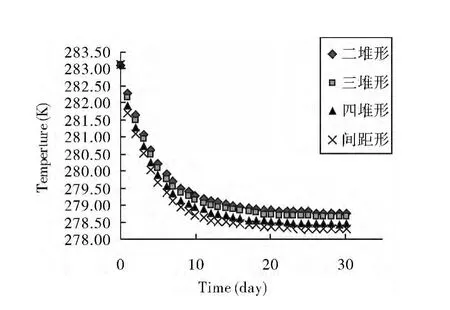

2.2 堆放方式对冷藏间内各区域平均温度的影响

由图2可知,降温前10天,四种堆放方式下货物区的平均温度都明显下降,随着堆放数目的增加,平均温度的降温速率相应增加;10天后,下降趋势逐渐趋于稳定。由图3可知,降温第1天,四种堆放形式下周围空气区的平均温度都显 著下降,随着堆放数目的增加,平均温度的降温速率反而减小;10天后,下降趋势逐渐趋于稳定。

图3 堆放方式对周围区温度的影响

图4 堆放方式对货物区相对湿度的影响

图5 堆放方式对周围区相对湿度的影响

图6 冷却期间堆放方式对货物内水分耗散速率的影响

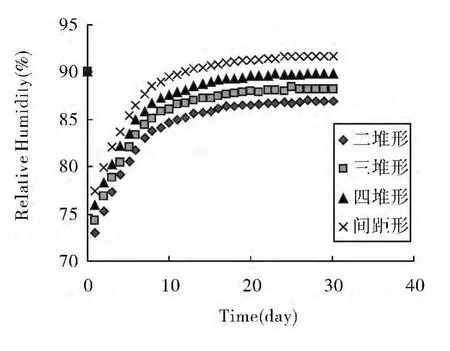

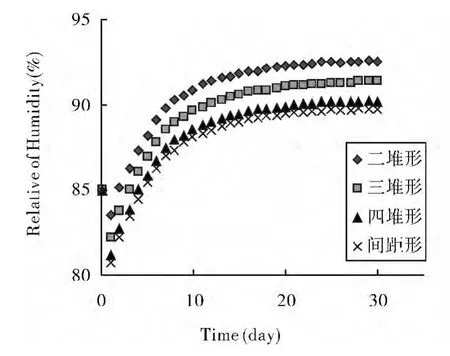

2.3 堆放方式对冷藏间内各区域相对湿度的影响

由图4可知,降温第1天,四种堆放方式下货物区的相对湿度都显著下降,堆放数目越多,相对湿度的下降速率越小;1天后相对湿度又明显回升,10天后,回升趋势逐渐趋于稳定。堆放数目越多,相对湿度越大。由图5可知,降温第1天,四种堆放形式下周围空气区的相对湿度均下降,堆放数目越多,相对湿度下降速率越快;1天后相对湿度又显著上升,10天后,上升趋势逐渐趋于稳定。堆放数目越多,相对湿度越小。

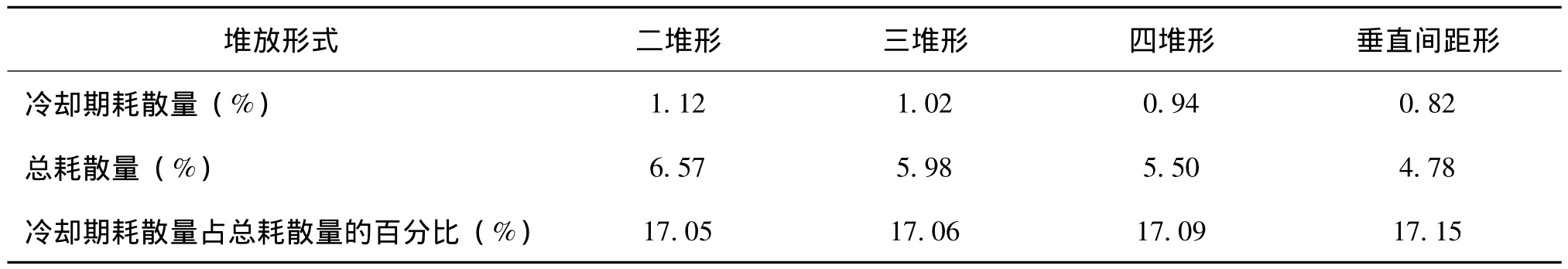

2.4 堆放方式对货物水分耗散的影响

由图6可知,在降温第1天,四种堆放形式下货物区的水分耗散速率都急剧增加,堆放数目越多,水分耗散率的增加速率越小;1天之后水分耗散速率又明显下降,10天后,下降趋势逐渐趋于稳定。堆放数目越多,水分耗散率越小。

按8个月的冷藏期计算,四种堆放形式下货物内的水分耗散量如表2所示。冷却期间,垂直间距形堆放对应的货物水分耗散量最小,四堆形、三堆形次之,二堆形对应的货物水分耗散量最大;8个月的冷藏期间,垂直间距形堆放对应的货物水分总耗散量最少,四堆形、三堆形次之,二堆形对应的货物水分总耗散量最大。

表2 四种堆放形式下货物内的水分耗散量

3 结论

本文以存有土豆的冷藏间为研究对象,讨论了果蔬的四种堆放方式对冷藏间内空气区平均速度、各区域平均温度和相对湿度分布及果蔬冷藏期间水分耗散的影响,得出结论如下:

1)合理的果蔬堆放方式可以降低冷藏间内货物区的平均温度,增加相对湿度,减少果蔬的水分耗散速率。由以上分析可知,垂直间距形堆放下的货物平均温度最低,相对湿度最高,水分耗散速率最小。

2)本文的研究结果同样适用于与土豆物性类似的果蔬,为果蔬存贮时选择合理的堆放方式提供了一定的参考。

值得讨论的是垂直间距形堆放也造成了冷藏间内有效容积的缩小,冷库利用率下降,因此实际工程中堆放方式的确定需要综合考虑。

[1]郭嘉明,吕恩利,陆华忠,等.保鲜运输车果蔬堆码方式对温度场影响的数值模拟 [J].农业工程学报,2012,28(13):231-236.

[2]刘永娟.货物不同摆放形式下冷库内气流组织的模拟研究 [D].西安:西安建筑科技大学,2011:24-36

[3]刘妍玲,张岩,王世清,等.果蔬摆放形式对冷库内气流场分布影响的研究 [J].青岛农业大学学报,2008,25(1):24- 27

[4] M.K.Chourasia,T.K.Goswami.CFD simulation of effects of operating parameters and product on heat transfer and moisture loss in the stack of bagged potatoes[J].Journal of Food Engineering,2007,80:947 -960

[5]M.K.Chourasia,T.K.Goswami.Simulation of Effect of Stack Dimensions and Stacking Arrangement on Cool down Characteristics of Potato in a Cold Store by Computational Fluid Dynamics [J].Biosystems Engineering,2007,96(4):503-515

[6] M.K.Chourasia,T.K.Goswami.Three dimensional modeling on airflow,heat and mass transfer in partially impermeable enclosure containing agricultural produce during natural convective cooling[J].Energy Conversion and Management,2007,48:2136 -2149

[7]M.K.Chourasia,M.J.Prasenjit,A.Baskey.Estimation of Moisture Loss from the Cooling Data of Potatoes[J].Journal of Food Process Engineering,2005,28:397 -416

[8] van der Sman,R.G..M.Solving the vent hole design problem for seed potato packaging with the Lattice Boltzmann scheme[J].International Journal of Computational Fluid Dynamics,1999,11(3-4):237-248

[9]Y.Xu,D.Burfoot.Simulating the bulk storage of foodstuffs[J].Journal of Food Engineering,1999,39:23-29