电阻焊仿真SORPASD在国内的应用

2013-08-29熊庆华

赵 阳,熊庆华,马 闯

(上海信聚信息技术有限公司,上海 200217)

0 前言

电阻焊是一种高效、高质、易于实现自动化的焊接工艺,广泛应用于汽车、航空航天等对焊接质量要求很高的工业领域。然而,电阻焊质量受到很多因素影响,例如动力学(动态机械性能)、连续介质力学(弹塑性变形)、流体力学(熔解、熔体流动等)、热力学(热传导、相变)、电动力学(接触电阻、电流分布、焦耳热、洛伦兹力)、热电效应(珀尔帖效应、汤姆逊效应)等,而这些因素往往是交互作用,交互影响[1]。因此,要确保焊接质量不仅需要很好地掌握材料的焊接性能,而且还需要对焊接过程参数进行大量的优化工作。进行大量的焊接试验和破坏性测试会消耗大量的工作时间和资源,大幅度增加生产成本。

采用电阻焊数值模拟来研究电阻焊过程和预测焊接结果,能够显著的节省时间和降低成本[2-7]。作为专业的电阻焊仿真优化软件,SORPAS已经被欧美、日、韩的汽车和零配件等生产公司所采用,如:通用、福特、大众、本田、丰田、丹佛斯、麦格纳、江森自控、塔塔、住友等。SORPAS使用有限元原理建立数值模型,模拟电阻焊过程,更能直接预测推荐最佳的焊接参数,甚至预测焊后的焊点微观组织、残余应力应变和评估裂纹风险。

2009年SORPAS软件被引进到国内,在此回顾SORPAS在国内的应用,并展望未来在汽车工业的应用前景。

1 什么是SORPAS?

SORPAS是专业的电阻焊模拟仿真优化软件,集有限元分析和电阻焊工程原理、经验于一体。目前在工业领域已经得到商业化应用,用于支持评估各种组合的可焊性,设计焊件和电极,同时还能优化电阻焊过程参数。

SORPAS通过四个分开但完全耦合的模型将电阻焊过程中所有因素都考虑在内,这四个模型分别是:电模型(分析电流、电压分布,热生成等)、热模型(分析传热、温度分布等)、金相模型(分析随温度而变的属性,相变等)和力学模型(分析变形、应力应变分布等)[8]。

SORPAS仿真优化具有三个不同层次的功能:过程模拟(可预测给定参数的焊接结果)、过程优化(可预测焊接窗口)和焊接计划(可预测最佳焊接工艺参数)[9]。

2 国内电阻焊现状

作为高效经济的连接工艺,电阻点焊主要用于汽车和零配件生产公司。随着节能减排,降低环境污染的要求越来越高,汽车轻量化是不可避免的发展趋势。越来越多的新型高强度材料应用到汽车车身结构中,以达到降低车身质量、提高车身强度的目的,如DP钢、TRIP钢、TWIP钢、AHSS钢和UHSS钢。使用这些复杂高强度材料给车身焊接工艺带来了巨大的挑战,如焊接偏析焊接硬化脆性,易于导致焊接缺陷。为了避免产生这些问题,建立最佳的点焊工艺规范十分必要,尤其是针对新型材料组合、有涂层的新型材料等[10]。

另一方面,开发具有良好焊接性能的新型材料也是迫在眉睫。汽车制造商们往往希望适用的材料能够具有更好的焊接性能,有更大的焊接窗口,这对于材料制造者而言是一个不小的挑战,是一项既耗时又费钱的巨大工程。

3 SORPAS应用一:新型材料的应用

3.1 DP590双相钢[11-12]

高强度、高可塑性的双相钢是一种理想的汽车用钢。然而与普通低碳钢相比,由于双相钢中加入其他元素,如Si、Mn等,易发生偏析和淬火脆性,增加了焊接难度。为避免产生焊接缺陷,有必要弄清楚双相钢的焊接特性。

王敏等人通过SORPAS软件建立了轴对称有限元模型用于分析DP590双相钢的电阻点焊性能。为了进行准确的模拟,DP590的相关热物理性能被详细测定并导入SORPAS软件中,包括热传导率、热扩散系数、电阻、密度、热容和泊松比等。

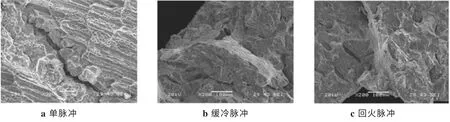

使用SORPAS模拟分析各种点焊参数组合下缓冷和回火过程,并将得到的最佳参数应用到实际中。图1显示了不同脉冲规范下得到的DP590焊接切片图,可以看出,通过增加缓冷脉冲或回火脉冲能够明显改善DP590焊点的韧性。

图1 不同规范下得到的DP590焊接切片

3.2 DP590GA热浸锌双相钢[13]

①The SORPASUser Manual Book.

热浸锌双相钢是另一种理想的汽车用钢,它具有高强度、高耐蚀性和高成型性。很明显,由于其复杂的微观组织和表面锌层,导致焊接规范发生很大的变化。利用SORPAS研究DPGA钢的焊接过程,可以更好地解决因涂层导致的焊接问题。

与DP590焊接仿真过程一样,通过SORPAS建立轴对称有限元模型,并将详细的热物理参数导入软件中。为避免产生焊接缺陷,减少锌在焊核中的残留,在焊接之前引入一个预热脉冲十分必要。使用SORPAS模拟分析一系列预热脉冲规范,并将最佳的焊接参数应用到实际中。通过拉伸测试和EDS分析,这种具有预热脉冲的焊接规范能够明显提高焊点强度,增大熔核尺寸并减少锌在熔核中的含量。

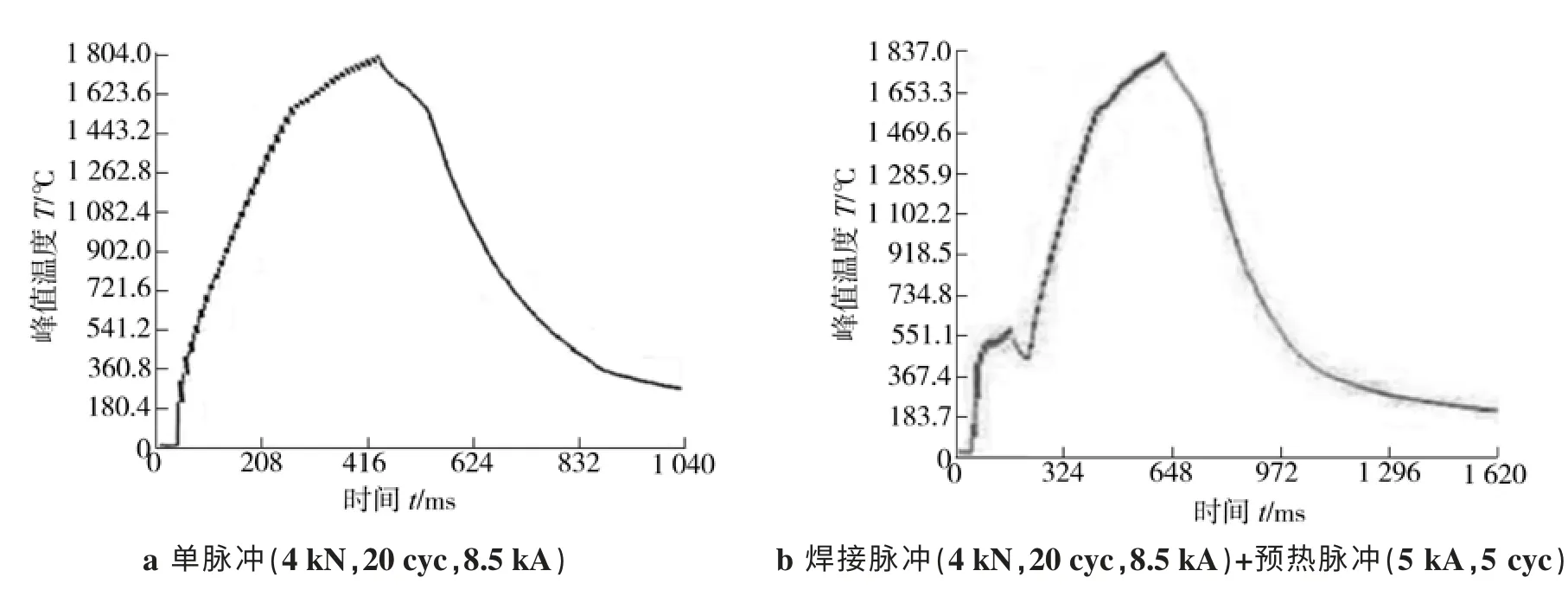

SORPAS分析并揭示了预热脉冲在DP590GA点焊过程中的作用。图2为不同焊接规范下熔核中心温度的变化规律。可以看到,双脉冲焊接规范下出现了两个温度峰值,第一个峰值接近600℃,由预热脉冲产生,主要用于将锌从熔核中挤出(锌的熔点只有419℃)。而对于单脉冲规范而言,是很难将锌从熔融状态下的钢中分离出来的。

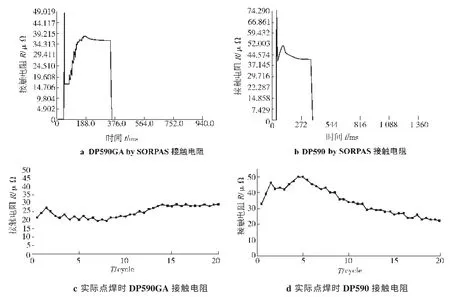

SORPAS也同样用于分析表面锌层对焊接的影响。通过SORPAS模拟和真实点焊测试来对比研究了DP590GA和DP590在焊接过程中接触电阻的变化规律,如图3所示。两种途径的研究结果都表明DP590GA具有更低的接触电阻,也就是说表面锌层导致接触电阻降低,意味着要采用硬规范来焊接有涂层的双相钢更为合适。

图2 不同焊接规范下熔核中心温度变化规律

图3 DP590GA和DP590接触电阻变化规律

3.3 DP590——铝合金6061异类金属焊接[14]

随着汽车轻量化要求不断提高,轻质铝合金也越来越广泛的应用到车身结构中。因此不得不面临高强度钢和铝这样异类金属的焊接挑战。

SORPAS模拟分析DP590和6061铝合金的点焊过程。双熔核和熔核偏移现象在模拟过程中出现,如图4所示。在点焊过程中,熔融的铝合金在铝钢界面上铺开,其本质是属于熔钎焊接头。

图4 钢-铝点焊过程

4 工艺设计

除上述焊接性能研究之外,SORPAS也应用于支持工艺设计。越来越多的又薄又强的新合金应用到工业生产中,焊接工程师必须考虑如何设计安排各种组件,并将它们有效的连接到一块。采用SORPAS支持工艺设计,既能提高效率又能大幅度降低成本。

4.1 降低飞溅

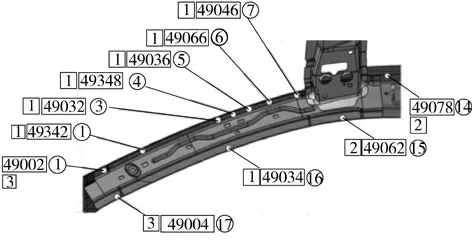

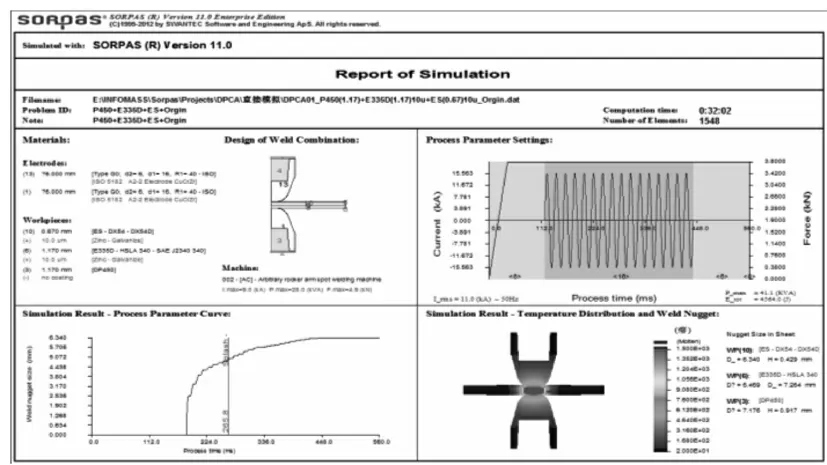

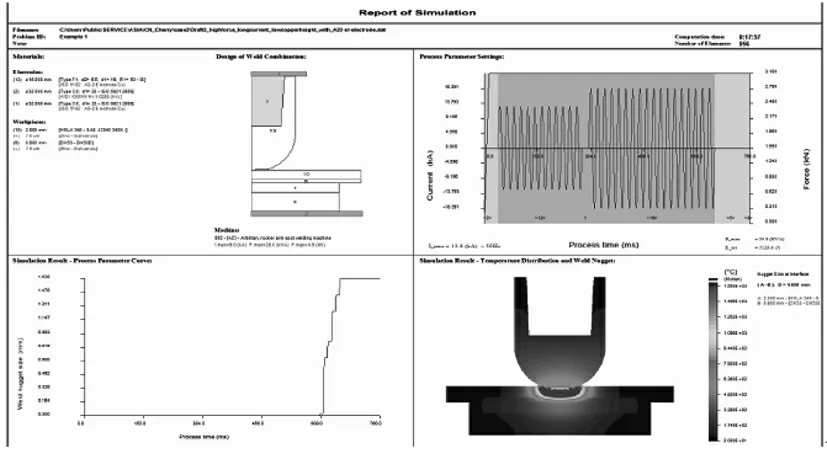

以某工厂49004工况焊点为例,介绍如何使用SORPAS在确保焊接质量的同时降低焊接飞溅。49004工况位于汽车A柱(见图5),由三层板构成,包括DP450(1.2 mm),有10μm镀锌层的E335D(1.2 mm)和10μm镀锌层ES(0.7mm)。原始焊接工艺参数为:电流I=11kA(AC),时间T=16cyc,压力F=3.8kN。

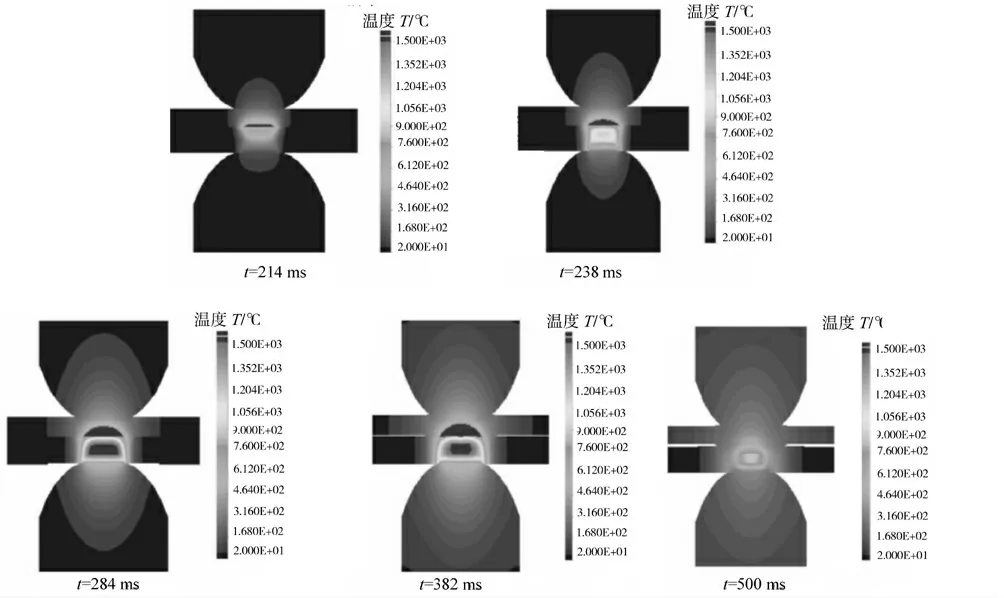

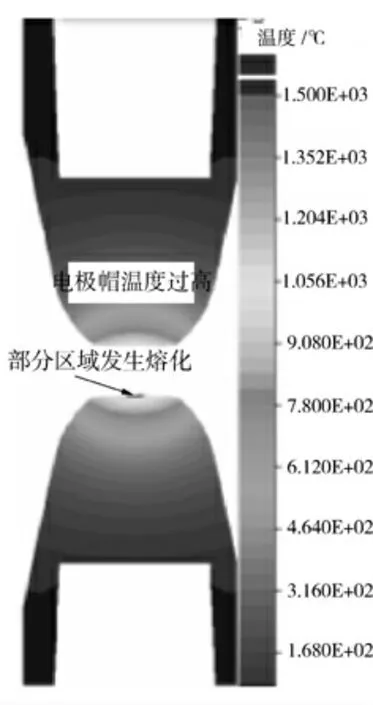

在这套工艺参数下,焊接产生了严重的飞溅,并且电极帽耗损严重。使用SORPAS过程模拟功能验证了这一真实过程,如图6所示。焊接飞溅发生于焊接开始后的268.5 ms,并且电极帽部分产生了熔化(见图7)。

图5 49004工况焊点

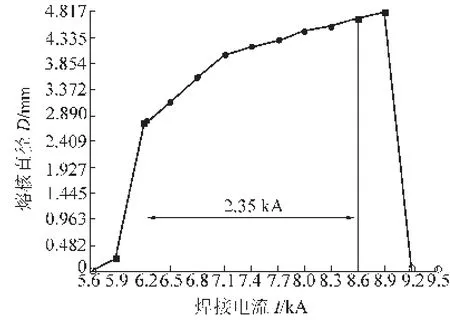

考虑到制造商的工作现状,采用SORPAS焊接计划功能,用三种不同直径的电极帽模拟分析焊接过程,给出了最佳的焊接工艺参数:F=3.8kN,T=16cyc。焊接电流随电极帽磨损而改变,如图8所示。

根据SORPAS推荐的最佳焊接工艺参数,在现场进行试验,基本消除了焊接飞溅,同时熔核直径和焊点强度也达到使用要求,如图9所示。

5.2 减少试验解决焊接难题

图6 模拟报告

图7 熔化的电帽部分

图8 焊接电流随电极帽磨损而改变

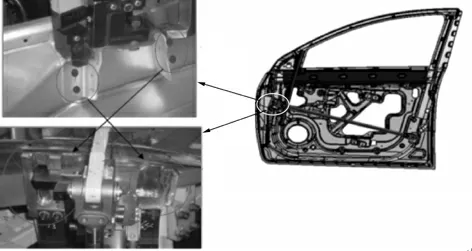

举例:某工况位于前门总成,如图10所示,包括两层板2.0mm H340LAD含镀锌层和0.8mm DC530D含镀锌层,焊接电极一端采用6 mm铜板。焊接难点是无法形成焊核。

图9 采用优化点焊规范的焊点形貌

图10 无法形成焊核的工况位置示意

通过SORPAS模拟分析发现,在该工况环境下无论怎么改变焊接参数都无法得到熔核,即该工况不能进行点焊。分析问题发现出在工况本身,并非参数问题。6mm铜板很快将热量传导出去,导致熔核难以形成。现采用2mm铜板+4mm钢板的形式来代替6mm铜板,可以得到有效的熔核,如图11模拟所示。

图11 改变工况后得到有效熔核的模拟所示

5 指导材料研究和生产

现代竞争越来越激烈,材料研究和生产者们也希望获得高焊接性能的材料便于占领市场。具有更宽焊接窗口的材料也得到汽车厂的青睐。要如何才能提高焊接性能,得到更宽的焊接窗口呢?

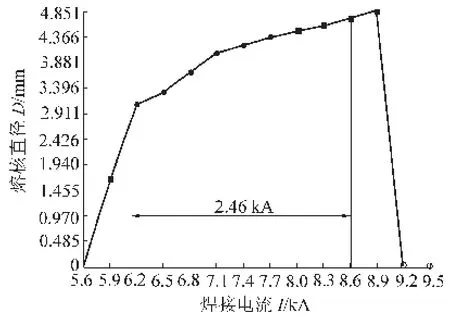

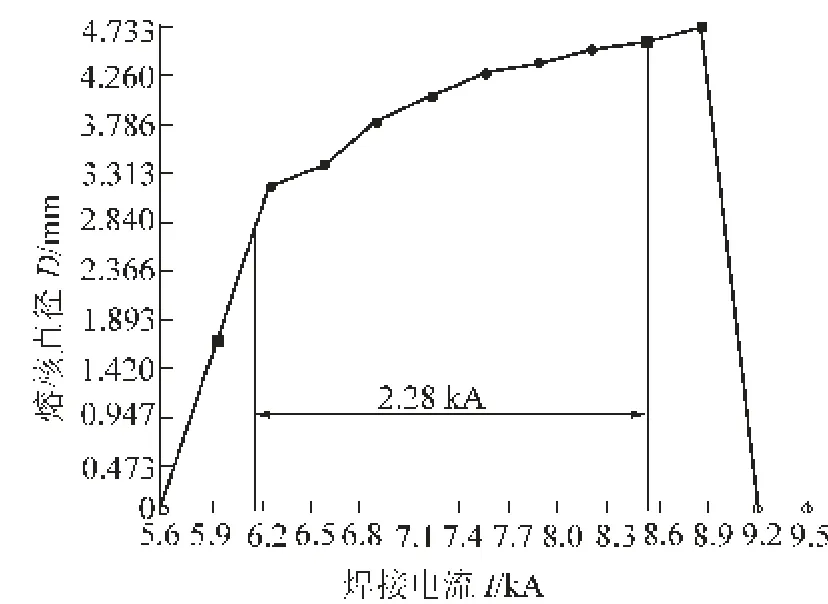

以DX56D为例,使用SORPAS逐个因素分析其焊接区间,表面涂层厚度、板厚度和板强度都会影响其焊接窗口,如图12~图15所示。

图12 DX56D焊接区间

在国内,SORPAS已被用于支持材料焊接性能研究,工艺设计和指导材料生产等。随着SORPAS应用效果的逐渐显现,相信其应用会越来越广泛。

图13 改变DX56D表面涂层厚度的焊接区间

图14 改变DX56D板厚度的焊接区间

图15 改变DX56D 板材强度的焊接区间

[1]Martin J.Greitmann.The Wonderful of Resistance Welding[A].The 6th International Seminar on Advances in Resistance Welding[C].Hamburg:2010.

[2]Nied H A.The Finite Element Modeling of the Resistance Spot Welding Process[J].Welding Journal Research Supplement,1984(4):23-32.

[3]ChoHS,ChoYJ.A Study of the Thermal Behavior in Resistance Spot Welds[J].Welding Journal Research Supplement,1989[期数不详]:236-244.

[4]Zhang W,Hallberg H,Bay N.Finite Element Modeling of Spot Welding Similar and Dissimilar Metals[A].7th Int.Conf.on Computer Technology in Welding[C].USA:1997.

[5]Zhang W,Kristensen.Finite Element Modeling of Resistance Spot and Projection Welding Processes[A].The 9th Int.Conf.on Computer Technology in Welding[C].Detroit,:Michigan,1999.

[6]TsaiCL,Jammal OA,Papritan JC,et al.Modeling of Resistance S pot Weld Nugget Growth[J].Welding Journal Research Supplement,1992(2):47-54.

[7]Z hang W.Design and Implementation of Software for Resistance Welding Process Simulations[J].Journal of Materials and Manufacturing,2003,112(5):556-564.

[8]Li X.Saving Time and Money with Resistance Welding Simulation Software[J].Modern Welding Techonolgy,2008[出版期数不详]:24-27.

[9]Zhang W.Weld Planning with Optimal Welding Parameters by Computer Simulations and Optimizat ions[A].The 6th International Seminar on Advances in Resistance Welding[C].Hamburg:2010.

[10]Park Y,Choi D,Cho Y.“State of the Art and Prospects of Advanced High Strength Steels and Resistance Spot Welding in Korea[A].The 6th International Seminar on Advances in Resistance Welding[C].Hamburg:2010.

[11]Wang M,Zhang H,Pan H,et al.Numerical Simulation of Nugget Formation in Resistance Spot Welding of DP590 Dual phase Steel[J].Journal of Shanghai Jiaotong University,2009[出版期数不详]:56-60.

[12]Zhang H.Numerical Simulation of Resistance Spot Welding Process of DP590 Dual-Phase Steel and Experimenta l Analysis[D].Shanghai:Shanghai Jiaotong University,2008.

[13]Xu S.Resistance Spot Welding Technology of DP590GA Hot Dip Galva nized Dual-phase Steel and Numerical Simulation[D].Shanghai:Shanghai Jiaotong University,2010.

[14]Chong Y.Mechanism Research of Resistance Spot Welding Processbetween Automotive Steel and Aluminum[D].Shanghai:Shanghai Jiaotong University,2012.