一种薄芯冷却叶片熔铸工艺的研究

2013-09-16周君华潘国志孙长波

李 波,刘 艳,李 雪,尚 伟,周君华,潘国志,孙长波

(沈阳黎明航空发动机(集团)有限责任公司,沈阳 110043)

某发动机低压涡轮工作叶片铸件为空心带冠无余量等轴晶铸造叶片,由于型芯细薄长的结构使型芯易断,造成铸造工艺极大的难度.先期的研制工作中已先后解决了型芯压制充型、型芯烧结变形,型芯在外型模中定位,蜡模压制断芯与壁厚均匀等技术难题,但在铸件浇注工序中大量铸件因断漏芯而报废,同时,在为避免断芯采取技术措施过程中出现了疏松、裂纹等缺陷.

1 铸件简介

1.1 铸件结构

本文研究载体是K465合金空心涡轮工作叶片(图1),叶身薄、窄弦、倒梯形榫头、叶冠为平行四边形,需无余量等轴晶铸造,其形成内腔的陶瓷型芯为细薄叶状(图2),最厚处1.5 mm,型面有18条横凹,最薄处0.5 mm,铸件两个内腔将型芯分割成薄弱的两部份,叶冠出口处型芯细小,约1.5 mm×3 mm.

图1 低压涡轮工作叶片

图2 低压涡轮工作叶片陶瓷型芯

1.2 难点分析

熔模铸造过程型壳透气性差、散热较快,铸件易产生宏/微观缩孔缩松和粗大晶粒等缺陷影响质量[1].铸件材料为K465合金,并要求表面晶粒细化,该合金高温性能对凝固组织的敏感性很强,所以晶粒细化效果相当重要[2-5];由于型芯的结构,形成了二个型芯强度薄弱点:第一处在形成叶冠出口的1.5 mm×3 mm小芯头根部.此处不仅型芯尺寸细小,还因为截面突变造成应力集中,型芯易断;第二处在型芯排气边一侧的靠近叶尖处的横凹处.由于型芯除榫头处与叶尖处以外的叶身部位分为进气与排气二个部分,且排气一侧窄而薄,靠近叶尖处的横凹最薄弱,70%的铸件断芯部位在此处.

铸件为无余量铸造,同时对表面晶粒尺寸有严格要求,所以在设计工艺方案解决断芯、疏松等缺陷的同时,必须考虑到对晶粒尺寸的影响.

2 试验

2.1 晶粒度试验

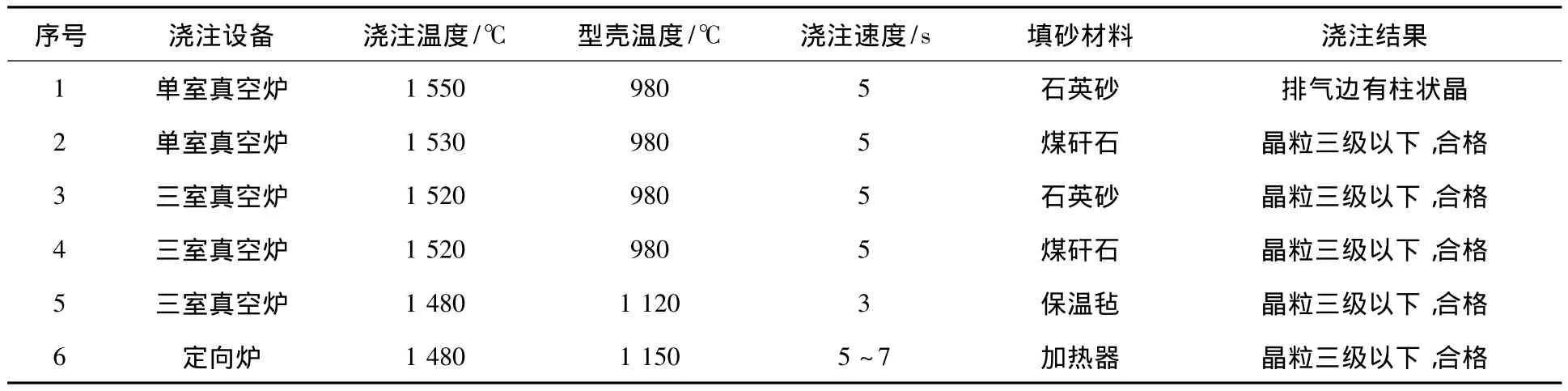

本叶片要求表面晶粒细化,在制壳工艺中已经采取了铝酸钴孕育剂细化铸件表面晶粒的措施,但在浇注工序还需采取合适的工艺即热控法[6-7],否则会造成晶粒粗大.在试验过程中分别针对不同的熔铸设备和保温材料设计了6种方式,其晶粒度试验结果见表1.

表1 晶粒度试验结果

从表1结果看,除第1种方式有柱状晶外,其余方式都可满足晶粒要求.而6种方式的差别主要在于型壳热量损失速度越来越小,浇注温度逐渐降低,结果不好的第1种方式浇注温度最高.这说明即便型壳温度较高,只要浇注温度降低到适当的数值,就可实现晶粒细化.

等轴晶叶片铸件表面细化的要素在于表面孕育剂的使用和控制铸件浇注后晶粒长大的时间.而晶粒长大的时间取决于铸件冷却的速度,也就是和浇注温度、型壳温度、冷却速度、浇注速度等因素有关[6-7].晶粒试验中,4种型壳预热工艺,按保持型壳不降温或降温速度较慢的顺序排列为加热器→保温毡→煤矸石砂→石英砂,所以,在使用保温效果好的材料时应适当降低浇注温度,缩短晶粒长大时间.低温浇注细化晶粒是精密铸造的一般原则,东北大学和墨尔本大学提出低温液相线铸造,己经成功制造出细小的非枝晶组织A7075、AZ168、A356 等半固态合金锭坯[8-9].但同时为了不产生冷隔或欠铸就要提高型壳温度或选择保温效果好的材料,达到从型壳离开加热源到浇注时型壳热量损失尽量少的目的.而浇注速度较慢有利于晶粒细化,有时可以起到钢水冲刷铸型壁从而使刚刚结晶的固体颗粒充当细小晶核的效果.同时,对于本次研究对象来说,低温慢速浇注可以降低细薄型芯的断芯率,所以,在保证晶粒尺寸合格的前提下,为实现低温慢速浇注就必须选择保温效果好的方式.

2.2 工艺试验的深入

生产设备的选择原则之一是低成本.在铸件研制试验初期首选了单室真空炉,在晶粒度试验中已经得到了低温慢速浇注有利于晶粒细化和防止断芯的结论,而由于型壳入炉后单室炉在抽真空的过程中温度会降低很多,不能满足铸件对型壳温度的要求,所以工艺试验第一步从三室炉浇注开始.

步骤一:三室炉浇注铸件试验.

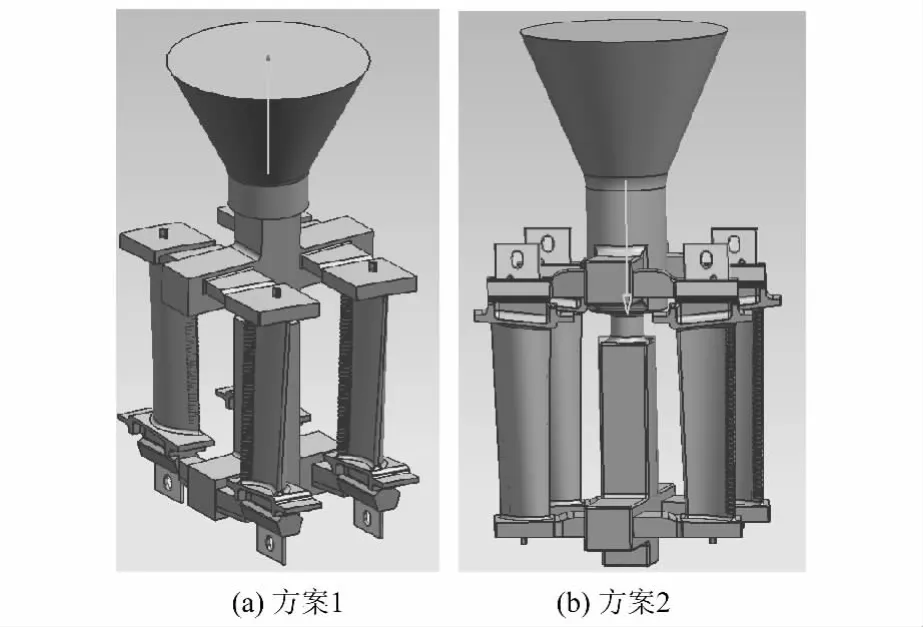

在三室炉浇注工艺试验中设计了二种浇注工艺方案,浇注系统如图3所示,并在方案2的浇注温度设计时,采纳了K465合金相对应俄罗斯牌号ЖС6У的最佳浇注温度1 480℃.

方案1:浇注温度1 520℃;型壳预热为980℃;填砂材料为四周保温毡,中间煤矸石砂;浇注速度5 s.

方案2:浇注温度:1 480℃;型壳预热为1 120℃;填砂材料为保温毡;浇注速度5 s.试验结果见表2.

图3 浇注系统设计方案

表2 三室炉浇注试验结果

从表2可以看出,铸件的主要废品原因是断漏芯,断芯部位集中在排气边靠边叶冠部,前边已经交待过,此处是型芯最薄弱处,还有一部份在叶冠出口的型芯小端处.从试验结果看,采用方案1时断芯率相对低,但晶粒细化效果远不如方案2.分析认为:

1)榫头朝上的方案断芯率太高,在后续的试验中不予考虑,榫头朝下的底注方式有利于减少断芯;

2)1 480℃的浇注温度可以满足充型要求,晶粒细化效果好;

3)断芯的原因是受到金属液的冲击,如采用炉内加热器加热型壳并保温可提高型壳温度,从而减缓浇注速度降低断芯率;

4)如通过调整浇注系统使金属平稳上升,可减小对型芯的冲击力,从而降低断芯率.

步骤二:定向炉浇注工艺.

试验:

浇注温度1 480℃;

型壳预热1 180℃;

浇注速度7 s;

浇注设备为D3/A定向炉;

型壳预热方式为炉内加热器;

浇注系统设计分为方案3、4、5,见图4.

图4 浇注系统设计方案

试验结果如下:

方案3浇注5组20件,晶粒度1~3级,断芯4件,断芯率20%,但在叶冠下叶身1/3处发现疏松,因超标而报废的11件,占X检验提交总数19件的69%.

方案4浇注5组20件,1~3级,断芯7件,断芯率35%,X检验未发现疏松,经解剖检查为显微疏松1~2级,符合标准.

方案5浇注5组20件,1~3级,断芯4件,断芯率20%,X检验未发现疏松,经解剖检查为显微疏松1~2级,符合标准.

结果分析:图5的方案去掉了由直浇道引向叶冠处的横浇道,改为在叶冠顶增加暗冒口的方式,目的是使液态金属由叶片铸件底部平稳上升,使型芯不受到来自叶冠处金属液的冲击,降低了断芯率,但暗冒口的金属液是经叶片由下向上推进的,到达的金属液是先进入铸型的,比后续到达铸型的已经损失了热量,降低了温度,补缩能力下降;同时,这种U型式的液体连通使暗冒口不能得到来自浇口杯及直浇道的自上而下的压力补充;而通过叶片向暗冒口输送高温液体使叶片在叶冠下的1/3处更易过热.综合以上因素,在叶冠下的1/3处产生了疏松缺陷.

在经历了方案3失败后,设计了方案4和5,并进行了计算机数值模拟,其目的是达到方案3与方案1的综合效果,即金属液由底部平稳上升到叶冠时,已经避免了对型芯最薄弱处的冲击,这时来自直浇道的后续进入的高温金属液经由增加的横浇道到达叶冠上部的冒口对叶冠及以下部位进行补缩.而实际结果是二种方案都实现了铸件补缩,避免了疏松缺陷,但方案4断芯率上升,这说明方案5中的横浇道截面尺寸与放置的位置恰到好处,而方案4横浇道截面过大,位置过低,与数值模拟的充型效果基本一致.

图5 数值模拟铸件充型

3 试验结果分析

凝固过程是指金属从液态向固态转变的过程.按照铸件凝固的理论,和宏观缩孔、宏观疏松一样,形成显微疏松的基本原因是在金属凝固过程中金属的液态收缩和凝固收缩远大于固态收缩.铸件首先从最外层开始凝固,中心部分尚处于液态,二者之间是液固并存的凝固区.树枝状晶的树枝间充满蚀液,在这部分液体凝固时,虽然形成的孔洞具有毛细管作用,但是往往由于析出气体的反压力,液体金属本身的粘度及润湿性差,使尚未凝固的液体不能完全充满这些孔洞,因而产生显微疏松[10-14].

显微疏松的产生,主要决定于在同一时间内沿铸件截面上凝固区域的宽度和晶间蚀液收缩时尚未凝固的液体充满晶间缩孔的能力.铸造耐热合金的凝固温度都较宽,熔模铸造时采用的又是预热至炽热的铸型,合金热量散失缓慢,沿铸件截面上的温度分布得比较均匀,因而产生显微疏松的倾向大[15].因此,为了减小显微疏松的总体积,减轻显微疏松的程度,就必须从改善枝晶间蚀液凝固时的补缩条件着手.图5的方案在叶冠的上部增加了直浇道对叶片的补缩通道,加强了浇注系统的补缩能力,造成顺序凝固的条件,能使叶片得到充分的补缩,并将显微疏松引入了浇注系统.然而,浇注系统的加大也有限度,过大的浇注系统不但增加合金的消耗,而且不利于合金凝固时的散热,不利于铸件凝固的热区分布,易于造成晶粒粗大,易于产生柱状晶.提高浇注温度,增加合金的过热度,同时,提高铸型温度,减少合金的热量损失,都能降低合金的粘度,增加未凝固的合金充满晶间缩孔的能力,减轻显微疏松.但过高的浇注温度会使晶粒变粗,铸型温度受到型壳耐温能力的限制也不能无限提高.同时,由于该铸件的易产生浇注断芯的特点,最后设计的浇注系统和浇注工艺参数达到了高温合金在高温液态下充型时底注液流和顶注液流在铸件厚大处——叶冠交汇的目的,避开了型芯的薄弱环节受到高温液态金属的冲击,又完成了顶注液流对叶冠部份的充型使铸件叶冠下的叶身部分的疏松缺陷得以消除.所以方案5工艺参数与浇注系统设计配合恰到好处,成为铸件生产的最终方案.

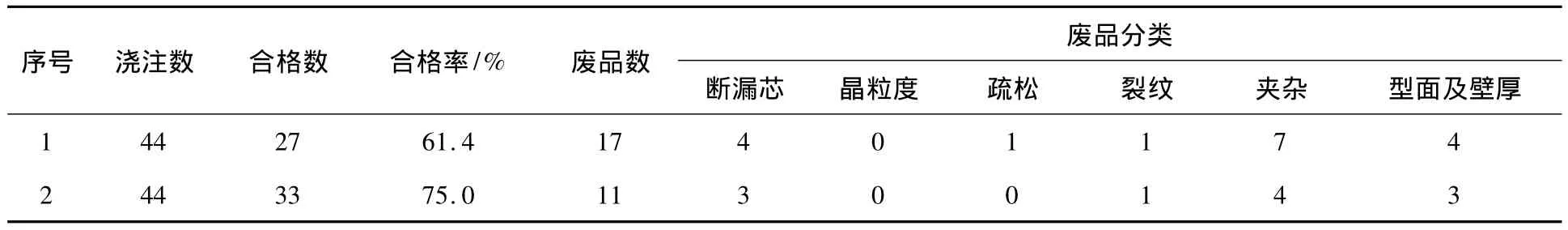

4 研制批质量情况

按方案5进行的研制生产质量情况见表3.

表3 研制批质量情况

5 结论

1)铸件晶粒形成尺寸和型壳温度、浇注温度的搭配有关,提高型壳温度,降低浇注温度有利于晶粒细化.

2)榫头朝下的浇注系统设计方案有利于降低铸件断芯率.

3)细薄型芯叶片的浇注系统和浇注工艺参数必须优化配合才能实现.

4)定向结晶炉加热器的功能可有效提高铸型温度,是带有细薄型芯空心叶片铸件优于三室炉的设备选择.

5)方案5的设计达到了低温浇注细化晶粒、铸型慢速充填减少断芯、冒口有效补缩实现顺序凝固的优化组合,并在生产中得到验证,确定为最终的浇注工艺方案.

[1]潘 冬,许庆彦,柳百成.镍基高温合金熔模铸件凝固过程宏/微观多尺度模拟[J].中国有色金属学报,2010,20(2):329-330.PAN Dong,XU Qing-yan,LIU Bai-cheng.Multi-scale modeling of solidification process of Ni-based superalloy investment castings[J].The Chinese Journal of Nonferrous Metals,2010,20(2):329-330.

[2]彭志江,贾淑芹,于 颖,等.熔铸工艺对K465合金组织性能的影响[J].铸造,2010,59(6):563-568.PENG Zhi-jiang,JIA Shu-qin,YU Ying,et al.Effects of different shell mould casting processes on structures and mechanical properties of K465 alloy[J].Foundy,2010,59(6):563-568.

[3]郭建亭.变形高温合金和等轴晶铸造高温合金材料与应用基础理论研究[J].金属学报,2010,46(11):1303-1321.GUO Jin-ting.Review on whrought superalloy and equi-axed crystal cast superalloy meterials and their application basic theories[J].Acta Metallurgica Scinica,2010,46(11):1303-1321.

[4]毛萍莉,姜卫国,刘 正,等.一种晶粒细化的高温合金铸造工艺[P].中国:CN101823141A,2010-09-08.MAO Ping-Li,JIANG Wei-Guo,LIU Zheng,et al.Casting process of grain-refined high-temperature alloy[P].China:CN101823141A,2010-09-08.

[5]刘文娜,张凌峰,海 潮.精密铸造等轴晶涡轮叶片晶粒度控制方法[J].特种铸造及有色合金,2010,30(2):147-150.LIU Wen-na,ZHANG Ling-feng,HAI Chao.Precision casting equiaxed grain size control method of turbine blade[J].Special Casting Nonferrous Alloy,2010,30(2):147-150.

[6]韩 刚.铸件均衡凝固理论的应用[J].宁夏机械,2010,32(4):24-26 HAN Gang.Application of casting the proportional solidification theroy[J].Ningxia Machinery,2010,32(4):24-26.

[7]梁益龙.高性能金属结构材料组织控制技术的发展与应用[J].现代机械,2010(1):1-3.LIANG Yi-long.Development and application of high performance metal structure material control technology[J].Modern Machinery,2010(1):1-3.

[8]TAUSIG G,XIA K.Rheocasting and semisolid forming of a usually wrought aluminum alloy[C]//Pro.of 4th Int.Conf.on Semisolid Proeessing of Alloys and Com-Posites.England:University of Sheffield,1996.

[9]LIU D,CUI J,XIA K,Non-dendritic structurad 7075 aluminum alloy by liquidus cast and its semisolid compression behavior,Trans[J].Nonferrous Met Soc China,2000,10(2):192-195.

[10]YANG Jin-Xia,Zheng Qi.Thermal fatigue behavior of K465 superalloy[J].Rare Metals,2006,10(03):110-112.

[11]YANG Chuang,REN Ming-Xing.Microprecision casting base on investmengt for micro structures with high aspect radio[J].Transactions of Nonferrous Metals Society of China,2002,22(2):15-18.

[12]坚增运,朱 满,介万奇.金属熔体结构及其控制技术的研究进展[J].中国材料进展,2010,29(7):20-24.JIAN Zeng-yun,ZHU Man,JIE Wan-qi.Progress in the research of melt structure and its controlling technology[J].Materials China,2010,29(7):20-24.

[13]YANG Wei-Dong,YAN Yong-Nian.Effective factors on forming precision in patternaless casting manufacturing technique[J].TSinghua Science and Technoloyg,2009,32(1):15-20.

[14]刘旭峰,李秋书,杜卫东,等.凝固速度对奥氏体不锈钢定向凝固组织及其固液界面稳定性的影响[J].材料科学与工艺,2009,17(1):110-113.LIU Xu-feng,LI Qiu-shu,Du wei-dong,et al.Influence of solidification rate on solid-liquid interface in unidirectionalsolidification microstructure of austenitic stainless steel[J].Materials Science and Technoloyg,2009,17(1):110-113.

[15]HE L Z,ZHENG A Q,SUN X F,et al.Effect of carbides on the creep properties of a Ni-base superalloy M963 [J].Materials Science and Engineering A,2005,A397:297-304.