电参数对Mg-7Gd-5Y-1.5Nd-0.5Zr镁合金微弧氧化膜的影响

2013-09-16张绪虎单大勇杜志惠周晓建

张 帆,张绪虎,单大勇,张 浩,杜志惠,周晓建

(1.航天材料及工艺研究所,北京 100076;2.中国科学院沈阳金属研究所,沈阳 110016)

镁合金具有低密度、高的比强度和比刚度等优点,因而,其在交通、航空航天等高技术领域拥有广阔的应用前景[1-2].但是,镁合金在服役条件下极易腐蚀,镁合金腐蚀与防护技术的研究在一定程度上决定着镁合金应用领域的广泛性.因而,必须开发适当的表面处理工艺对镁合金构件进行保护.

微弧氧化(micro-arc oxidation,MAO)技术是近年来公认的最有前途的镁合金表面处理方法[3-4].该方法采用电化学氧化处理结合溶液中高电压火花放电处理,利用微弧区瞬间高温烧结作用直接在金属表面原位生长陶瓷膜.这层陶瓷膜结构致密,与基体完全冶金结合,使金属的耐磨性、耐蚀性、机械强度以及电绝缘性都得到了很大的提高[5].本文采用微弧氧化工艺对高强耐热Mg-7Gd-5Y-1.5Nd-0.5Zr(质量分数,%)镁合金进行处理,研究了恒电流过程中电流、恒压过程中电压对膜层的影响规律,以及整个制备过程中占空比、频率对膜层的影响规律.

1 实验

采用的实验材料为高强耐热稀土镁合金,其化学成分(质量分数)如下:Gd7.02%,Y4.95%,Nd1.51%,Zr0.5%.经酸洗去除自然氧化膜、水磨砂纸打磨、自来水漂洗后进行微弧氧化.电解液主要成分为氟锆酸钾、磷酸二氢氨、氟化钾、柠檬酸钾,氧化时电解液温度保持在40℃以下,氧化时间为10 min.以所处理的镁合金试样为阳极,盛装电解液的不锈钢容器兼做阴极.

采用6000-FN1数字式电涡流测厚仪测量微弧氧化陶瓷膜的厚度,每个试样测量10次,取平均值作为最终结果;利用扫描电镜(日立,S570)观察陶瓷膜的表面形貌.

2 结果与分析

2.1 恒电流过程中电流对膜层的影响规律

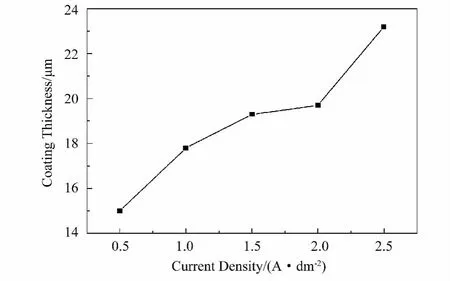

图1是恒流过程中不同电流密度条件下所制备膜层的表面形貌照片,由图1可得到恒流过程中氧化膜厚度随电流密度的变化曲线(见图2).从图中可以看出,当电流密度为0.5 A/dm2时,膜层厚度相对较薄,为15 μm左右;当电流密度提高到1 A/dm2后,膜层的厚度有所增加,达到17.8 μm;随着电流密度的继续增加(1.5 A/dm2),膜层的厚度也增加到19.3 μm;当电流密度提高到2 A/dm2时,膜层厚度增加到19.7 μm;当电流密度为2.5 A/dm2时,膜层厚度为23.2 μm左右.这表明提高电流密度值有益于膜层厚度的增加,但影响并不显著.

图1 恒电流过程中电流密度对膜层表面形貌的影响

图2 电流密度对膜厚的影响

图3是恒流过程中不同电流密度条件下所制备膜层的表面形貌照片,可以看出,当电流密度较小时(0.5 A/dm2),膜层表面相对平整,膜层表面微孔的尺寸也较小;当电流密度大于1 A/dm2后,膜层表面微孔的尺寸明显增加.

2.2 恒电压过程中电压对膜层的影响规律

在研究电压值对膜层的影响的过程中时,首先采用恒电流方式(2.0 A/dm2)将膜层氧化至一定的电压下,然后采用恒电压方式氧化10 min.

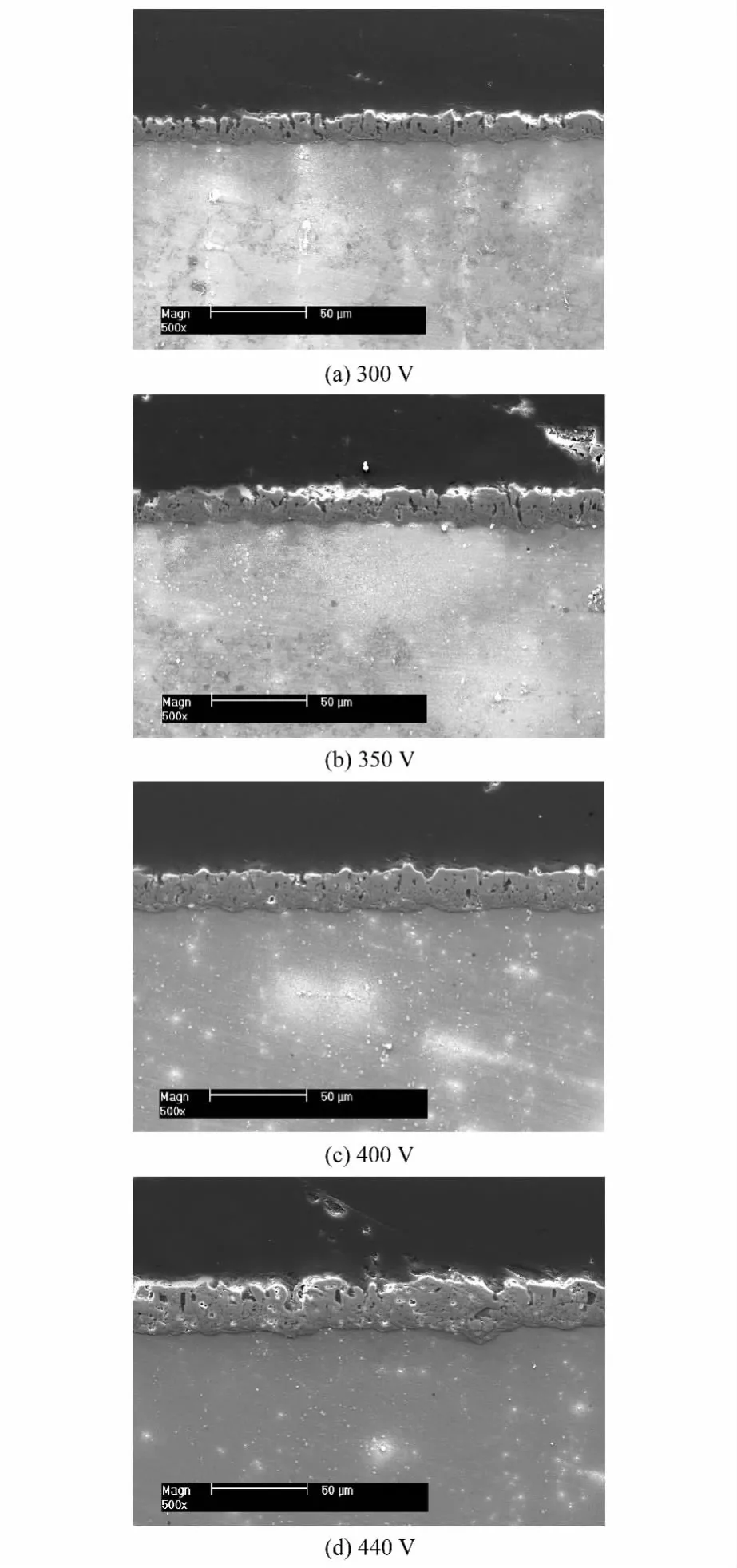

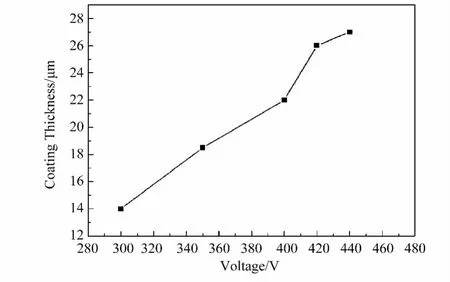

图4是恒电压过程中不同电压条件下制备的膜层截面形貌照片,图5为由图4得到的恒压过程中氧化膜厚度随电压的变化曲线.从图4可以看出,当电压为300 V时,膜层厚度相对较薄,为14 μm左右;随着电压的增加,膜层的厚度也逐渐增加.当电压为350 V时,膜层厚度达到18.5 μm;当电压达到400 V后,膜层的厚度也增加到22 μm;当电压增加到420 V时,膜层厚度增加到26 μm;当电压达到440 V时,膜层厚度为27 μm左右.可见,随电压的增加,膜层厚度有了显著增加.

图3 恒电流过程中电流密度对膜层表面形貌的影响

图4 恒电压过程中电压值对膜层截面形貌的影响

图5 电压对膜厚的影响

图6是恒电压过程中不同电压条件下制备的膜层表面形貌照片.从图6可以看出,当电压较低时(300 V,图6(a)),膜层表面相对平整,膜层表面微孔的尺寸也较小;当电压提高到350 V后(图6(b)),膜层表面微孔的尺寸明显增加,膜层变得相对粗糙;随着电压的继续增加膜层微孔的尺寸持续增加(图6(c)).当电压提高到440 V以后(图6(d)),膜层表面微孔尺寸变得不均匀,出现大量尺寸相对较大的微孔.

图6 恒电压过程中电压值对膜层表面形貌的影响

2.3 频率对膜层的影响规律

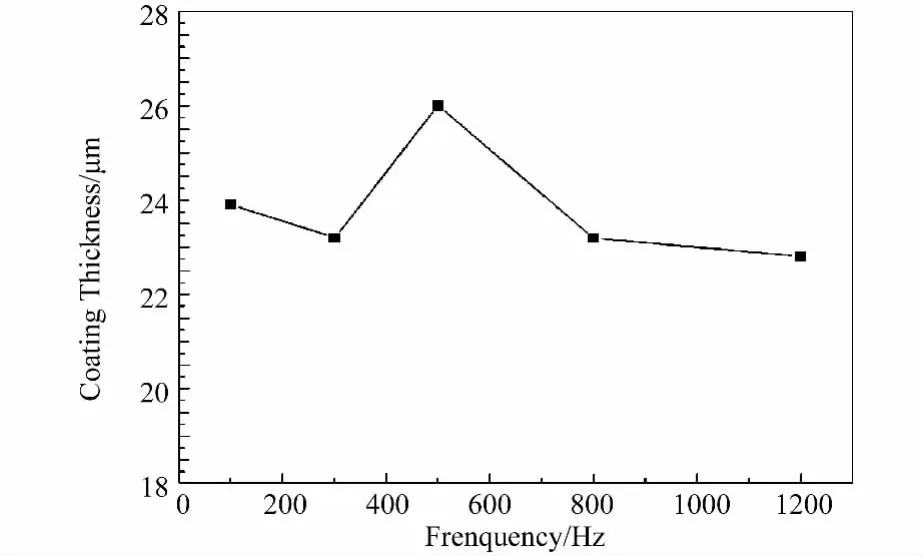

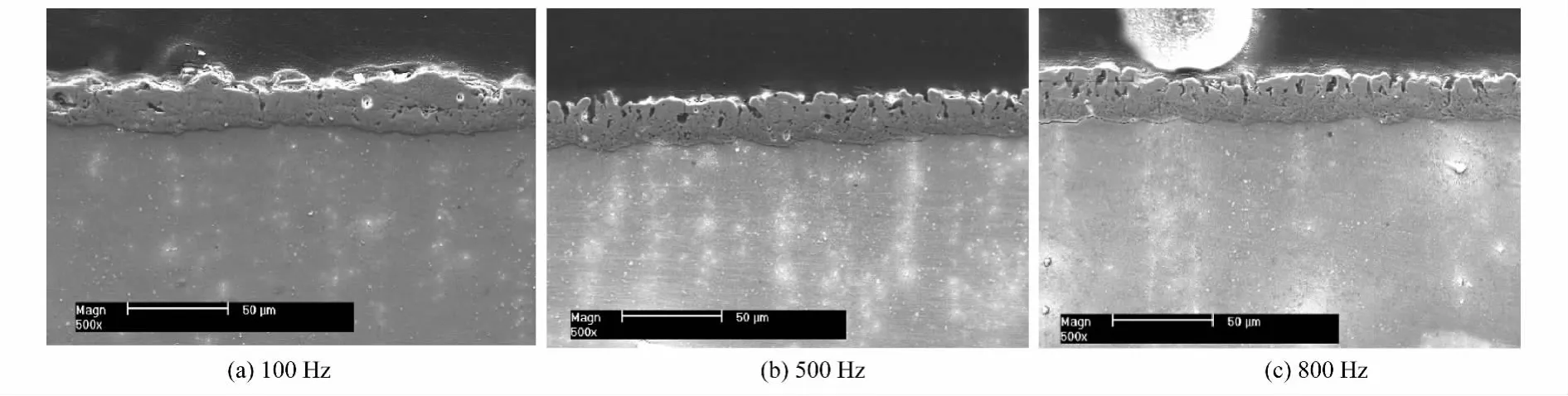

图7是氧化膜厚度随频率的变化曲线.当频率为100 Hz时,膜层厚度为23.9 μm左右;当频率为300 Hz时,膜层厚度为23.2 μm;当频率为500 Hz时,膜层厚度增加到26 μm;当频率为800 Hz时,膜层厚度为23.2 μm左右;当频率增加到1200 Hz以后,膜层的厚度为22.8 μm.由此可见,频率对膜层厚度影响较小.图8为不同频率条件下膜层的截面形貌,膜层表面存在较大尺寸的微孔,而镁基体紧邻处的膜层基本上不存在微孔.

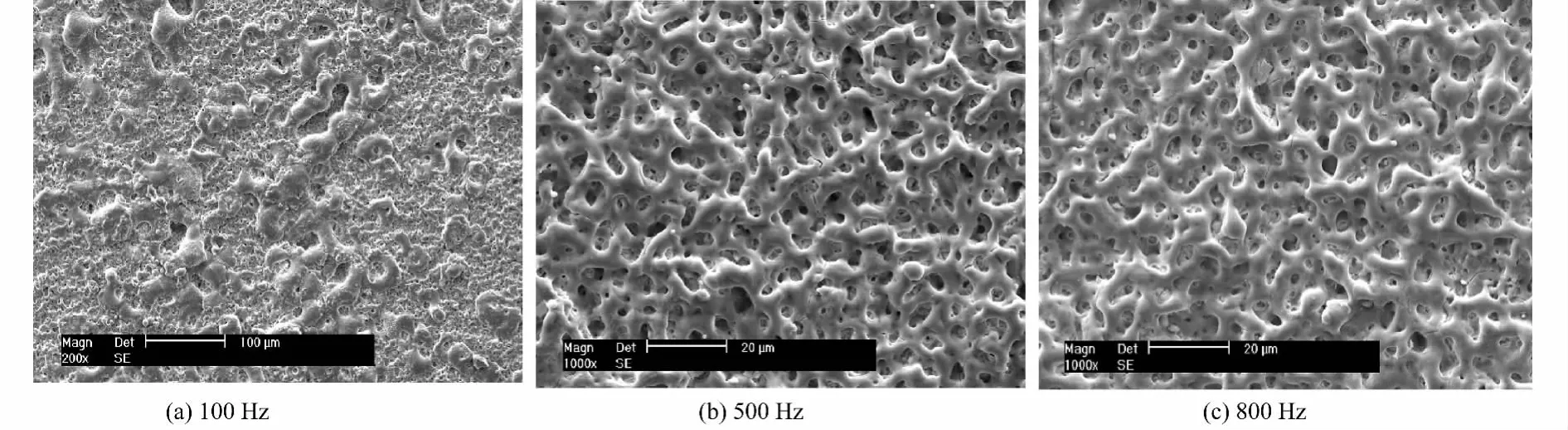

图9是不同频率条件下制备的膜层表面形貌照片.从图中可以看出,当频率较低时(100 Hz,图9(a),膜层表面组织很不均匀,膜层中存在较多尺寸较大的微孔;当频率提高到500 Hz以后(图9(b),膜层组织变得相对均匀,膜层中不存在尺寸相对较大的微孔;随着频率的进一步增加,膜层表面微孔的尺寸有所降低(图9(c).总的来说,随着频率的增加,膜层表面微孔的尺寸先增加后降低.

图7 频率对膜层厚度的影响

图8 不同频率条件制备膜层的截面形貌

图9 不同频率条件制备膜层的表面形貌

2.4 占空比对膜层的影响规律

图10是氧化膜厚度随占空比的变化曲线.当占空比为17%和35%时,膜层厚度为23.9 μm左右;当占空比达到50%时,膜层厚度增加到26 μm;随着占空比的进一步增加,膜层的厚度有所降低,当占空比为65%和80%时,膜层厚度均为22 μm.由图可知,随着占空比的变化,膜层厚度仅变化了4 μm,占空比对膜层厚度影响较小.

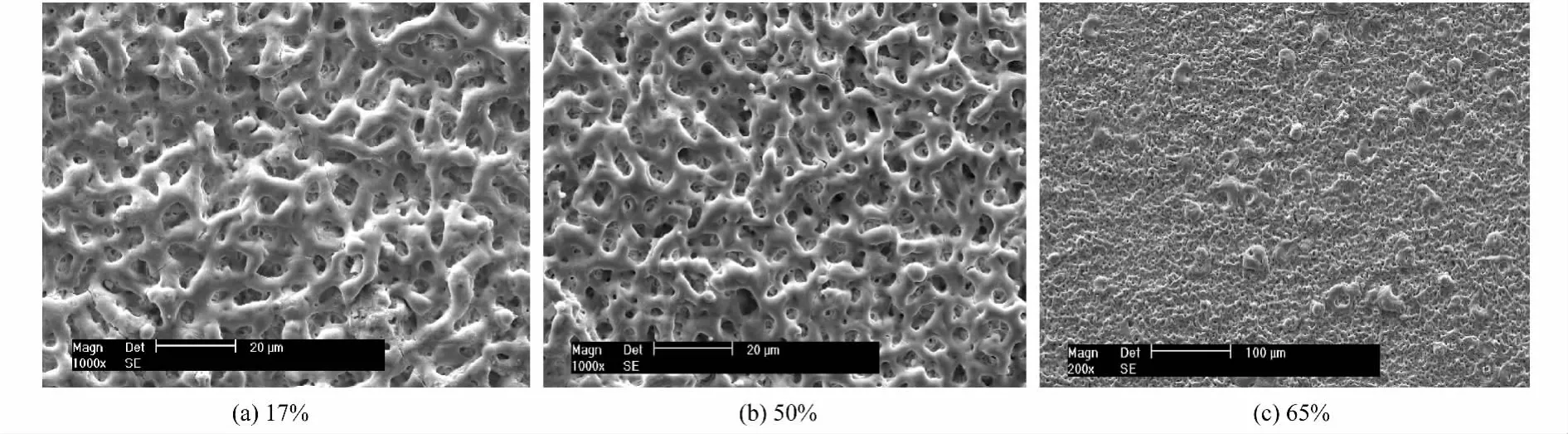

图11是不同占空比条件下制备的膜层表面形貌照片.当占空比小于50%时(图11(a),(b),膜层表面组织比较均匀,膜层表面微孔的尺寸随着占空比的提高逐渐减小;当占空比提高到65%以后(图11(c)),膜层组织变得不均匀,膜层中存在尺寸相对较大的微孔.由图11可知,随占空比的增加,膜层表面微孔尺寸先减少后增大.

图10 占空比对膜厚的影响

图11 不同占空比条件制备膜层的表面形貌

3 结论

1)电压对氧化膜厚度影响显著,电流密度对氧化膜厚度有影响但不显著,占空比和频率对氧化膜厚度影响较小.

2)随着电流及电压的增加,膜层表面微孔的尺寸逐渐增大;随着频率增加,膜层表面微孔的尺寸则先增大后减小,而随着占空比的增加,膜层表面微孔尺寸则是先减小后增大.

[1]ASM International.Magnesium and Magnesium Alloy[M].Ohio:Metal Park,1999:1-130.

[2]MORDLIKE B L,EBERT T.Magnesium properties applications potential[J].Materials Science Engineering A,2001,302(1):37-45.

[2]GRAY J E,LUAN B.Protective films on magnesium and its alloys-A critical review [J].Journal of alloys and compounds,2002,336(1/2):88-113.

[3]RAMS K L,SOMARAJU K R C,SUNDARARAJU G.The tribological performance of ultra-hard ceramic composite films obtained through microarc oxidation[J].Surface and Films Technology ,2003,163(4):484-490.

[4]HAN I,CHO J H,ZHO Baohong,et al.Micro-arc oxidation in various concentration of KOH and structural change by different cut of f potential[J].Current Applied Physics,2007,7(S1):23-27.

[5]蒋百灵,张淑芬,吴国建,等.镁合金微弧氧化陶瓷层显微缺陷与相组成及其耐蚀性[J].中国有色金属学报,2002,12(3):454-457.