350 t高温多层真空压机的研制*

2013-09-16王士鹏张凯军

王士鹏,张凯军

(南京电子技术研究所, 江苏 南京 210039)

350 t高温多层真空压机的研制*

王士鹏,张凯军

(南京电子技术研究所, 江苏 南京 210039)

文中简要地介绍了微波复合介质板基本性能及成型工艺技术特点,根据陶瓷粉填充聚四氟乙烯复合介质板制备对压机的需求,详细介绍了350 t高温多层真空压机的自主研制情况,对结构形式、工作方式、控制原理等进行了系统地阐述。该压机较好地解决了现有设备存在的精度不高、工作范围小、工作压力不足等问题,有效地提高了微波复合介质板的质量和生产效率。

高温多层压机;陶瓷粉;微波复合介质板

引 言

微波复合介质基板包括玻纤增强聚四氟乙烯(PTFE)复合介质板、陶瓷粉填充复合介质板和玻璃布陶瓷粉混合填充复合介质板等。以聚四氟乙烯树脂为基体复合纤维,加入陶瓷粉等制成的系列复合介质基板,具有介电常数易调节、高频损耗小、金属化成本低、电路加工与安装方便以及在振动场合使用不会碎裂等一系列优点[1]。因此自问世以来深受微波电路设计专家们的青睐,并获得了广泛的应用。

聚四氟乙烯树脂流动度低,在层压过程中,需要施以较高温度和压力,让树脂与填充材料充分结合,同时排出小分子添加剂,使基板介质间粘接紧密,无孔洞、气隙等缺陷,从而提高产品的机械性能、电性能等。传统的非真空压机工作中主要依靠提高层压压力来实现排出小分子物质的目的,但是过高的层压压力会增加层压制品内应力,增加基板翘曲度。采用真空层压机来压制介质板时,在真空腔内,成型压制压力可以大大降低,小分子物质也易于排出,而且随着层压压力降低,基板内应力也相应下降,提高了基板的平整度。在恒温态下保压,制品性能更稳定。因此,国内不少生产厂将非真空层压机改装成真空层压机。

我们原有的层压设备工作台面范围小,不能满足生产需要。而目前国内大型真空层压机的生产厂家较少,特别是工作温度高达410 ℃的高温真空压机没有成熟产品,定制价格非常昂贵。为了降低成本,促进产品的工程化生产进程,我们进行了高温多层真空压机的自主研制。

1 工作原理

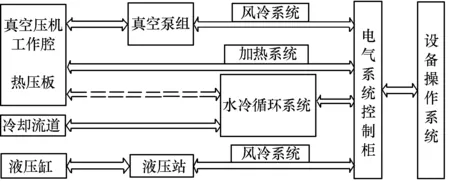

该设备主要分为压机、控制系统以及操作系统3个部分,图1为高温真空压机的工作示意图。压机工作时,操作人员点击触摸屏输入指令,通过PLC电路实现对热压板温度及压力的有效调节与控制,采用液压顶升的方式对热压板加压,实现介质板在高温真空腔内模压成型。

图1 高温真空压机工作示意图

2 压机

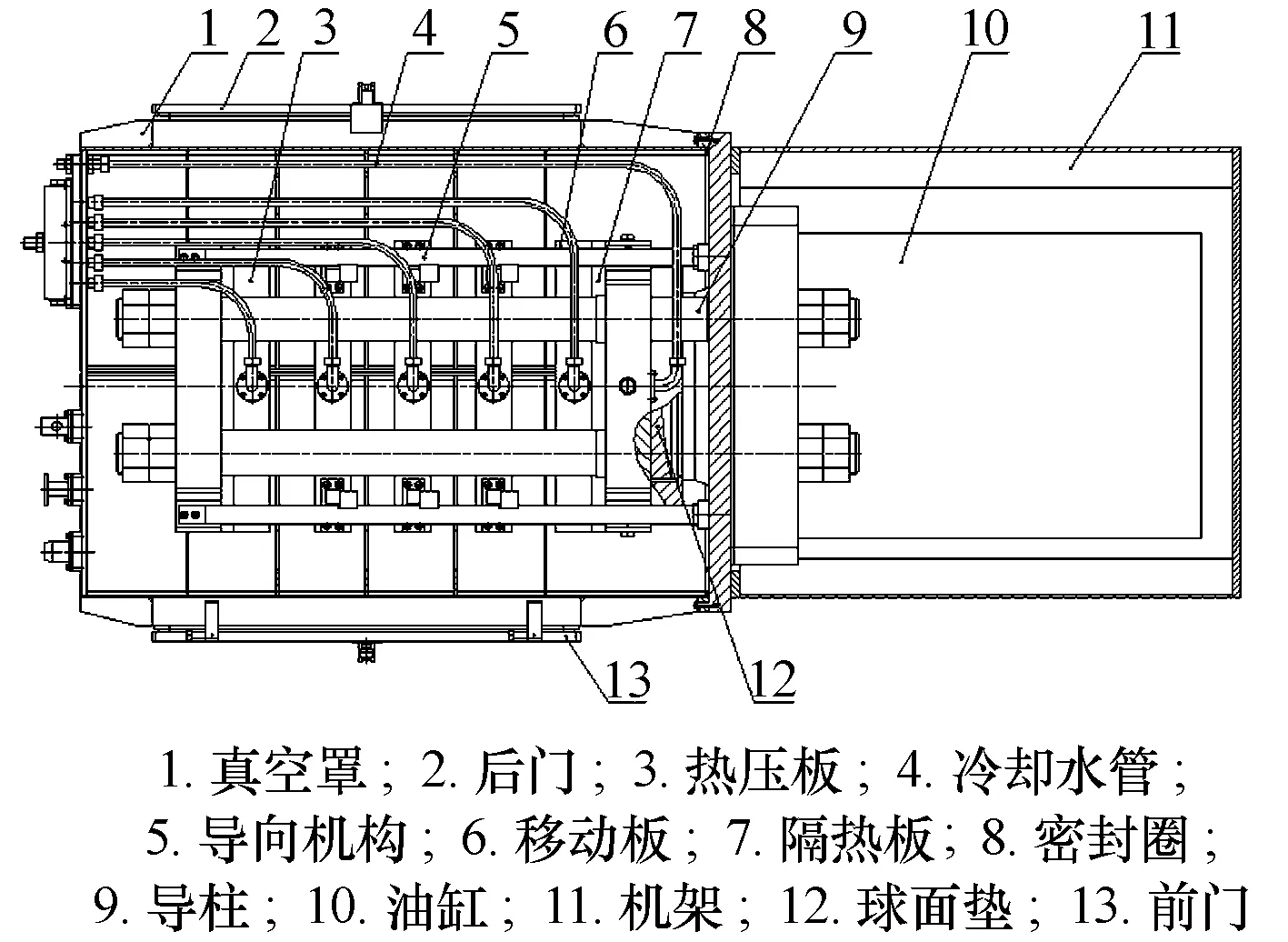

压机是产品制造成型的主体,具有密闭、加压、保温、保压、冷却等功能。压机结构如图2所示。压机采用4根导柱导向、单个油缸顶升的方式工作,既保证了热压板运动过程的平稳又消除了多柱塞压机在产品板面上形成的压力不匀的问题,有效地提高了产品平整度。油缸固定在机架底板上,油缸活塞杆与移动板之间通过球面垫过渡,实现浮动连接,有效地消除了活塞杆运动过程中的干涉现象,降低了设备装配难度。真空罩为带有网格结构加强筋的腔体,在真空罩的前、后门以及接口处均配有密封圈,门上配以锁紧机构,电气控制管线由接插件进行转接传输,整体密封性能良好,保证抽真空时真空罩具有良好的气密性。工作腔顶端安装电磁充气阀,需要为腔体充气时接通电源,而抽真空过程则将其关闭。

图2 压机结构

热压板材料选用HT350,该材料具有良好的耐热性、吸振性、耐磨性和切削性,并具有很高的平面度与平行度,这两项指标直接关系到所压制产品的平整度。热压板内部均匀开有电热管安装孔、热电偶安装孔、双层冷却流道,以保证热压板温度均匀性、升温速率、有效工作室温等。由于使用频繁,热压板工作表面很容易受到破坏或磨损,从而降低热压板工作面的平面度,为避免该现象,一般在热压板表面加装一张厚度均匀、耐磨的薄不锈钢板。在升温过程中,为了减少热量损失,分别在热压板与移动板及热压板与定板之间安装隔热层,隔热层为2块5 mm厚紫铜板夹1块50 mm厚石棉预制板的夹层结构,因为石棉预制板具有良好的抗压性、耐热性、隔热性和切削加工性能,而紫铜板具有良好的塑性,可起到良好的缓冲作用。为了防止移动板温度过高造成液压缸损坏,在移动板内部设有冷却流道,通过循环冷却水进行冷却。循环冷却水管选用不锈钢波纹管,它具有良好的弯曲性能,能够随着热压板上下自由运动。导柱既是动作机构的导向件,同时也是成型载荷的受力件,必须具有足够的刚度、强度,零件装配后,必须保证热压板间的平行度。机架为压机的主要支撑机构,支撑了压机的自重,该部件必须具有足够的刚度、强度,保证零件在自重作用下不变形,进而保证设备工作中的安全性、可靠性。

该压机具体技术参数如下:

1)工作压力:350 t;压力控制精度≤±1%;

2)工作尺寸:650mm×650mm;平行度≤±0.05mm;平面度≤±0.05mm;

3)开口数量:4;开口尺寸:100 mm;

4)工作温度:约410 ℃;控温精度≤±1%;升温速率1~7 ℃/min,可调;

5)真空度:最高真空度> - 0.09 MPa。

3 控制系统

高温多层真空压机控制系统主要由电气控制、真空控制、液压控制、温度控制等组成。

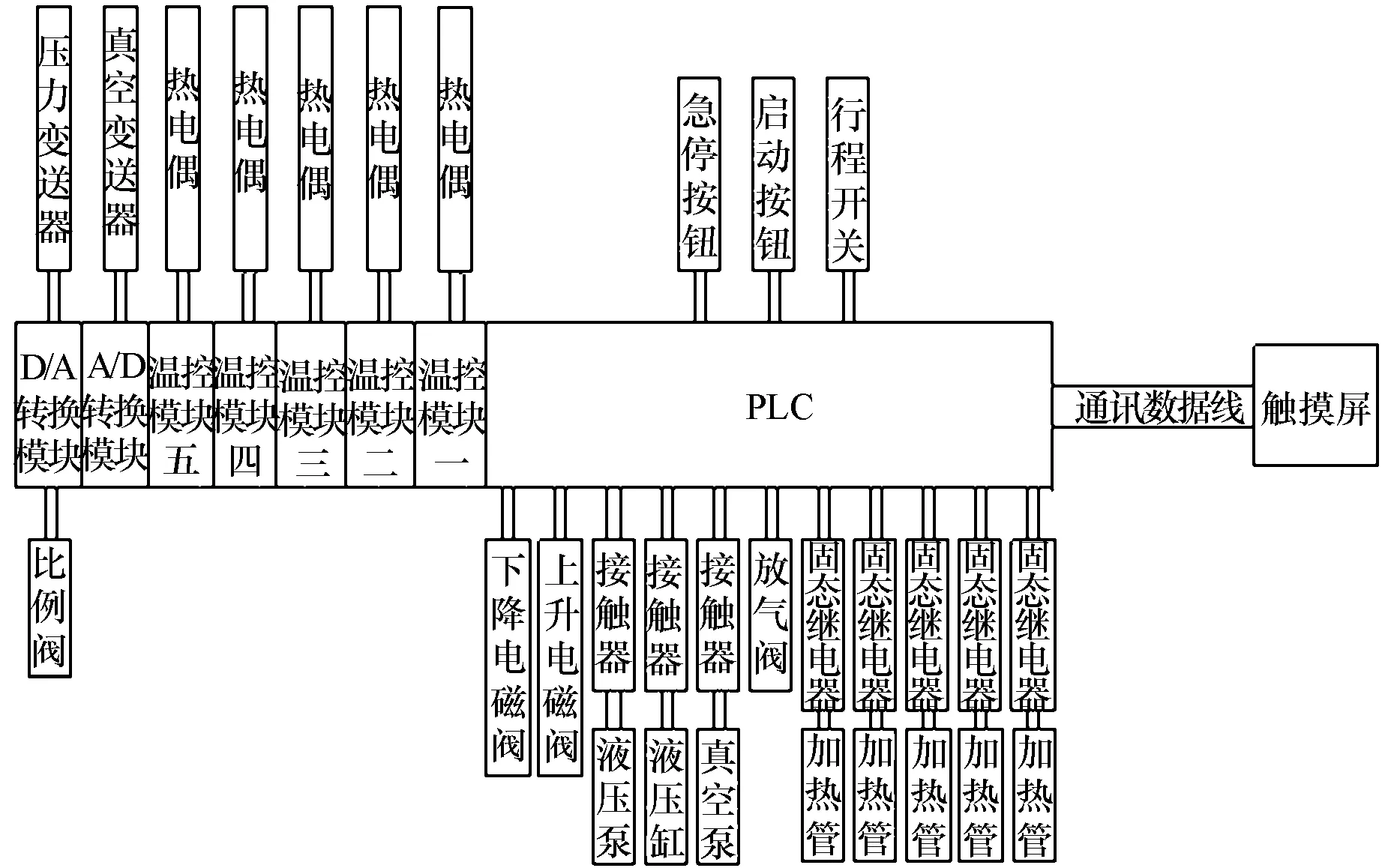

3.1 电气控制

电气控制系统以PLC(可编程逻辑控制器)及温控模块、模拟输入输出模块和触摸屏为控制核心,配备开关电源、固态继电器、交流接触器、中间继电器、电流互感器、比例放大器、数字电流表、数字电压表等低压控制电器[2-3]。图3为电气控制系统原理图。当在计算机上完成对PLC的控制编程和对触摸屏的人机界面组态编程后,用数据线将控制及组态软件下载到PLC和触摸屏中。当整个系统的现场电气连接调试完毕后,系统运行时,通过触摸屏与PLC之间传输线的实时通讯可对设备进行实时操作和控制。触摸屏为人机交互界面,对设备的操作指令通过点击屏幕相应开关按钮即可实现,数据设置可通过点击数据输入区域,在弹出的数字小键盘上点击进行数字输入。系统动作状态在界面上有动态显示,具有动画效果,直观形象,整个系统操作简单,性能可靠。

图3 电气控制系统原理图

3.2 真空控制

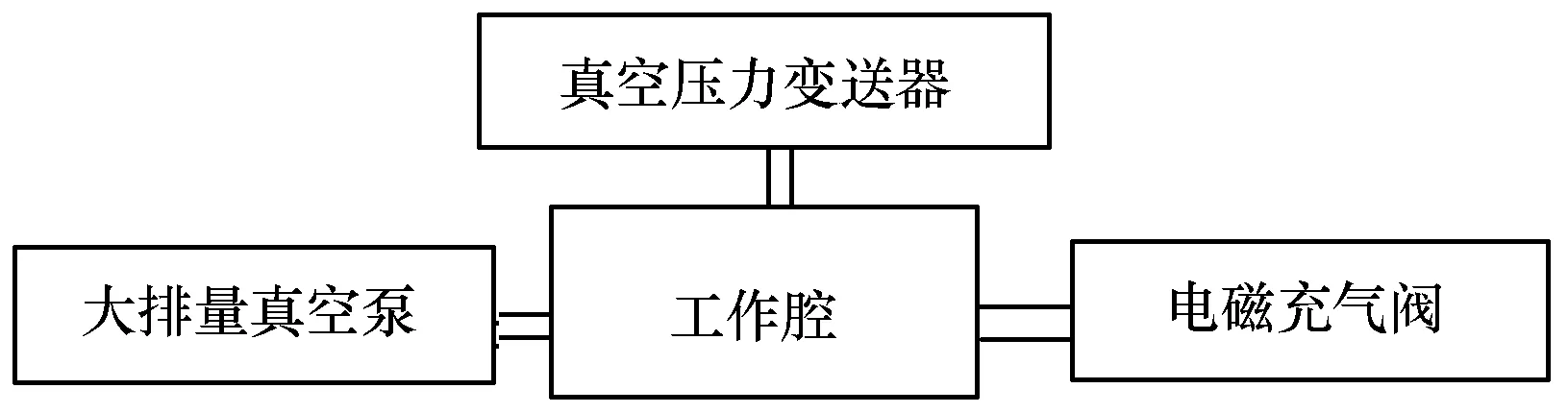

真空控制系统由真空管路系统、电磁真空带抽气阀、真空泵组、油雾过滤器、电磁充气阀、真空压力变送器等组成。图4为真空控制系统原理图。大排量高性能真空泵抽气速度快,能迅速将腔内气体抽出,配合真空压力变送器采集腔体真空度值传输至PLC模拟输入输出模块中,经过程序计算并在触摸屏上动态显示。

图4 真空控制系统原理图

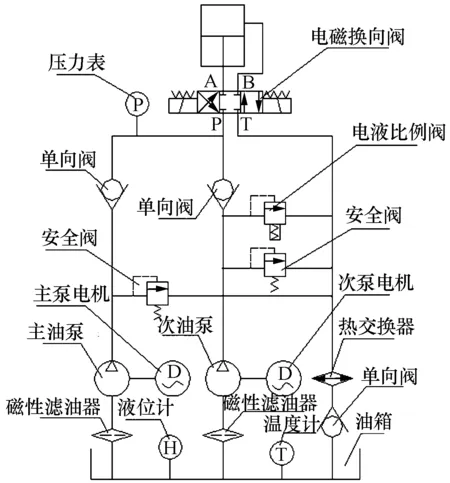

3.3 液压控制

液压控制系统由流量变量泵、小流量泵、散热器、安全阀、电液比例电磁阀、方向控制阀、单向阀、压力表、压力变送器、大小泵电机、阀块等组成[4-6]。图5为液压控制系统原理图。系统油压压力控制采用2套泵控系统,2套液压流量控制系统根据实际需要可灵活切换和自由选择。

图5 液压控制系统原理图

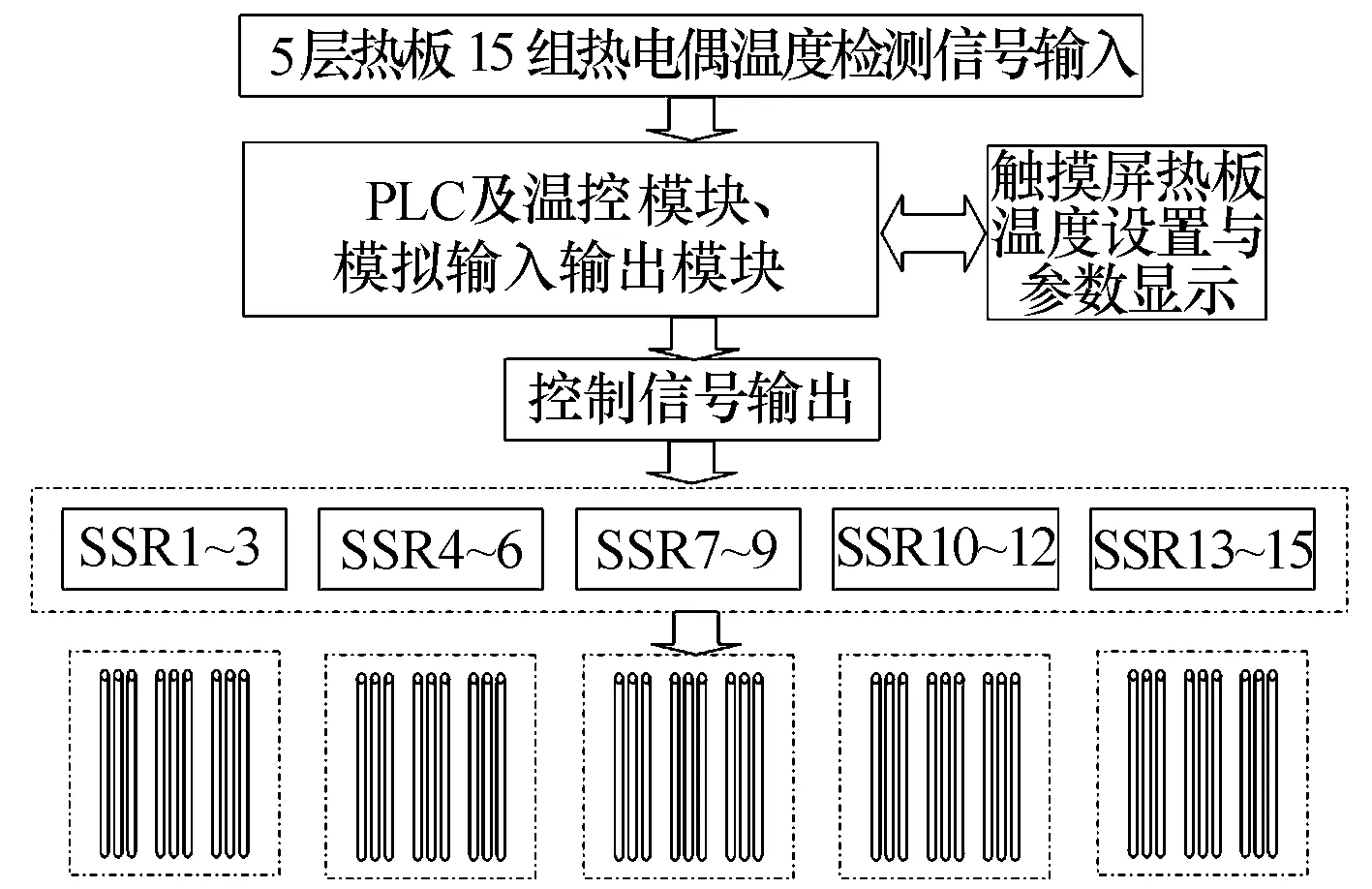

3.4 温度控制

温控系统是高温多层真空压机的关键部分,温度控制的精度直接影响设备的使用效果。图6为温度控制系统原理图。根据热压板面积大小及厚度、升温速率、温度曲线趋势以及热损失等对加热功率进行分析计算,确定加热管的规格。每块热压板3个加热区,每个加热区由3只加热管组成,综合考虑后,选择每根加热管的功率为2.5 kW,此功率能满足升温速率要求,又能满足热压板高温要求。由于设备要求的温度比较高,选择的加热管功率较大,温控难度加大,温度升高不宜过快,到达温度目标值附近就必须进行温度调节,接近目标值时降低升温速率,最终使温度稳定在目标值的动态范围之内。

图6 温度控制系统原理图

4 操作系统

操作系统是人机交互的平台,采用点击式触摸屏作为操作界面,界面组态软件丰富多彩、功能强大。操作控制界面可对各动作过程单独进行控制,并可进行热压板温度的自由设定,界面中还对控制与选择的动作过程进行动态指示,界面中设定不同的控制切换按钮,可进行不同控制界面的自由切换。图7为系统操作主界面示意图。该系统操作简便,动作指示灯颜色丰富,可以灵活自由组合,系统部分控制按钮设有互锁程序,可避免误动作带来隐患。

图7 系统操作主界面示意图

5 结束语

350 t高温多层真空压机是一台技术难度大、工作要求高、涉及专业面广的综合性设备。相比于一般真空压机,该设备具有工作温度高、测温点数多、热压板压力高、制造装配难度大等技术特点。该设备现已投入使用,为介质板的工程化生产提供了一个重要的技术平台,由于可4层同时压制,生产效率高,自动化控制系统保证了产品质量稳定、操作方便。由于研制周期短、安装调试时间仓促等客观影响因素,该设备还有许多需要改进的地方。但是使用结果表明,该设备已能满足微波复合介质基板试制生产的基本需要。

[1] 关振铎, 张中太. 无机材料物理性能[M]. 北京: 清华大学出版社, 1992: 15-17.

[2] 周美兰. PLC电气控制与组态设计[M]. 北京: 科学出版社, 2003.

[3] 金续曾. 电机电气控制线路图册[M]. 北京: 中国水利水电出版社, 1999.

[4] 官忠范. 液压传动系统[M]. 北京: 机械工业出版社, l997.

[5] 关肇勋, 黄奕振. 实用液压回路[M]. 上海: 上海科技文献出版社, 1982.

[6] 雷天觉. 新编液压工程手册[M]. 北京: 北京理工大学出版社, 1998.

王士鹏(1974-),男,工程师,主要从事工装、设备的设计与研究。

Design of 350 t High Temperature Multilayer Vacuum Press Machine

WANG Shi-peng,ZHANG Kai-jun

(NanjingResearchInstituteofElectronicsTechnology,Nanjing210039,China)

The basic performance and forming process of microwave laminates are briefly introduced in this paper. According to the demands of the ceramic powder filled PTFE laminates to press machine, a 350 t high temperature multilayer vacuum press machine is designed independently. The structure, working mode and control principle of the press machine are systematically expounded. The problems of low accuracy, small working range and low working pressure of existing machine are better solved. The quality and production efficiency of microwave laminates are improved effectively.

high temperature multilayer press machine; ceramic powder; microwave laminate

2012-11-16

TH;TP271+.4

A

1008-5300(2013)02-0041-03