高功率LED散热用节能蒸汽压缩式制冷系统方案浅析

2013-09-16张兴娟

张 聪,张兴娟

(北京航空航天大学航空科学与工程学院, 北京 100191)

高功率LED散热用节能蒸汽压缩式制冷系统方案浅析

张 聪,张兴娟

(北京航空航天大学航空科学与工程学院, 北京 100191)

随着LED功率的提高,芯片散热困难的问题凸显出来,传统冷却方式将不再满足散热需求。文中介绍了一种应用于高功率LED散热的新型节能蒸汽压缩式制冷系统,该系统结合了蒸汽压缩式制冷技术和半导体热电转换技术,通过初步热平衡计算,探讨了系统的技术可行性及其在工程应用中的关键技术,对开展此领域的相关研究具有一定指导意义。

LED散热;节能型;蒸汽压缩式制冷系统;热量回收

引 言

LED光源属于冷光源,其光谱中不含红外成分,因此产生的热量不能通过辐射导出而聚集在LED芯片内部,使得芯片温度越来越高,从而影响LED的出光效率及工作寿命。按照目前芯片的发光效率10%~20%计,其80%~90%的能量均转化为热能,考虑到芯片在30 ℃结温下工作比在70 ℃结温下工作寿命长20倍[1],开展适用于LED散热的冷却系统研究具有重要的工程应用价值。目前,大功率LED的主动冷却技术主要包括风冷、水冷、热管散热、液态金属冷却及热电制冷等方式。本文探讨了蒸汽压缩式制冷技术应用于大功率LED散热的优势,提出了一种结合了热电转换技术的新型节能蒸汽压缩式制冷系统,并对该系统进行了应用分析。

1 蒸汽压缩式制冷技术应用于LED散热的优势

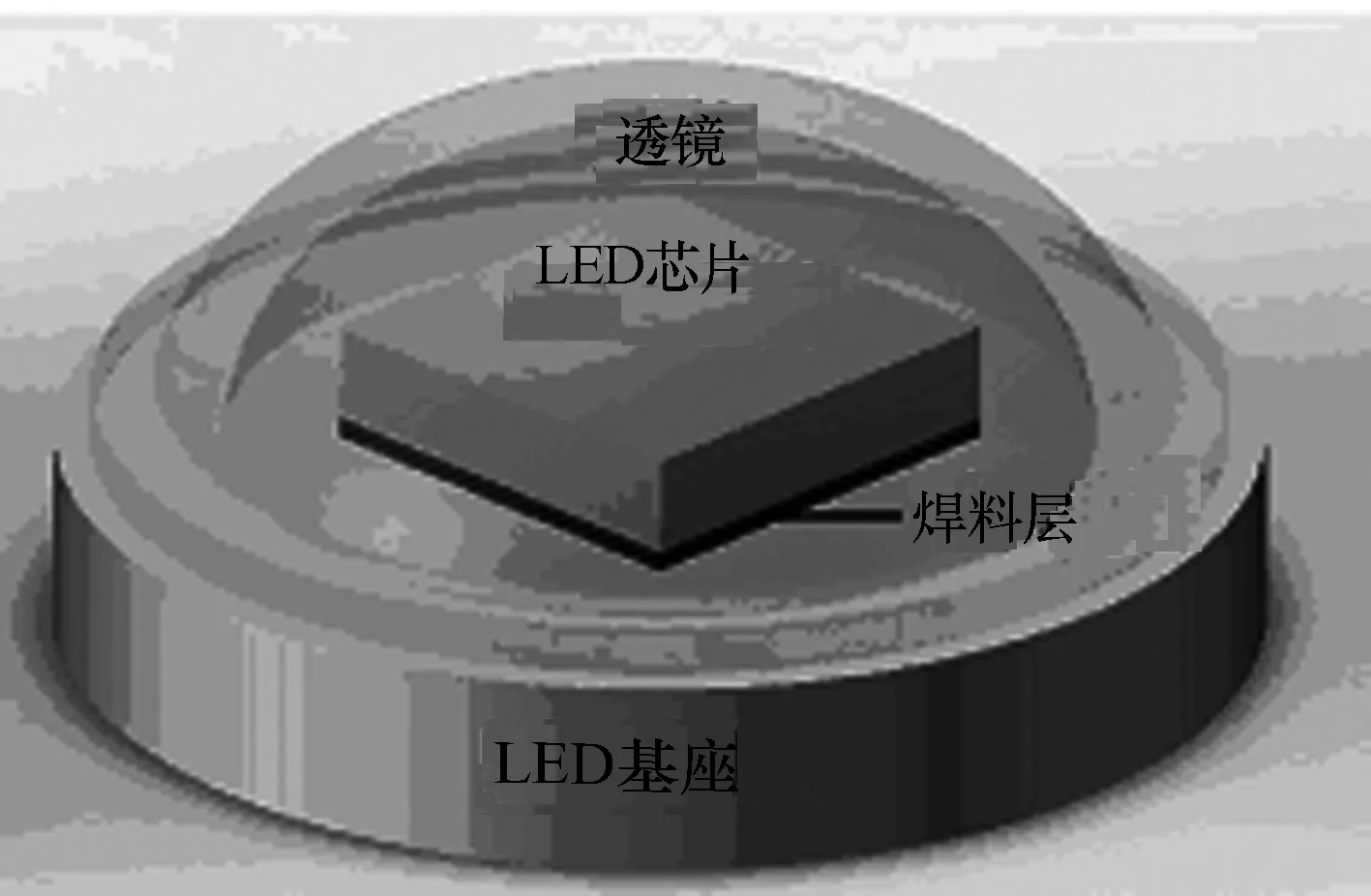

典型的高功率LED芯片的装配结构如图1所示。LED芯片通过焊接(或硅脂)固定在基板上,基板主要由电路层、密封层和绝缘层组成。LED工作时,LED芯片将热量传递给基板。目前几种典型的LED主动冷却技术的优缺点如表1所示。

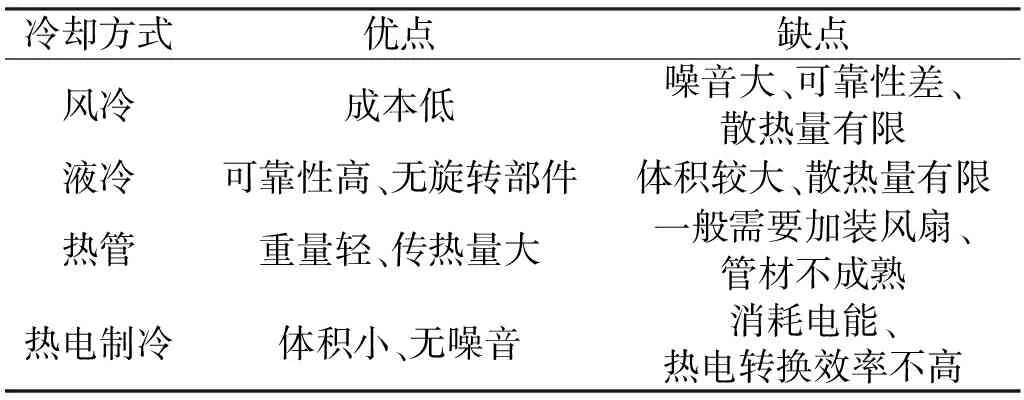

表1 LED芯片主动冷却常用方法比较

图1 典型的高功率LED芯片装配结构

随着高功率LED的应用,现有的散热技术无法满足使用要求。首先是受限于高功率的散热瓶颈。当LED功率密度增大时,特别是对百瓦级LED产品进行小面积封装时,其功率密度可能高达上万W/m2。这时,普通的强迫空气对流、液冷、热管、热电方式难以满足需求[2]。其次是受限于高温外界环境。例如在一些热带地区或者是楼宇的天花板(中央空调无法覆盖的区域),外界温度可高达45 ℃以上,风冷、热管散热、水冷、液态金属冷却等冷却方式受到环境条件和温度的限制,也无法满足散热要求。因此需要寻求新的冷却途径。

蒸汽压缩式制冷系统利用制冷剂工质的相变吸热达到制冷目的,具有散热能力强,温度调节范围宽等优点,是适用于高功率LED散热的有利方案。同时,冷凝负荷的热量可以有效利用,结合热电转换装置,在解决高功率LED散热的同时,又回收了LED芯片以及冷凝器排出的热量,使其变为电能再利用,是发展大功率节能型LED照明装置的一个新思路。

2 新型节能蒸汽压缩式制冷系统简介

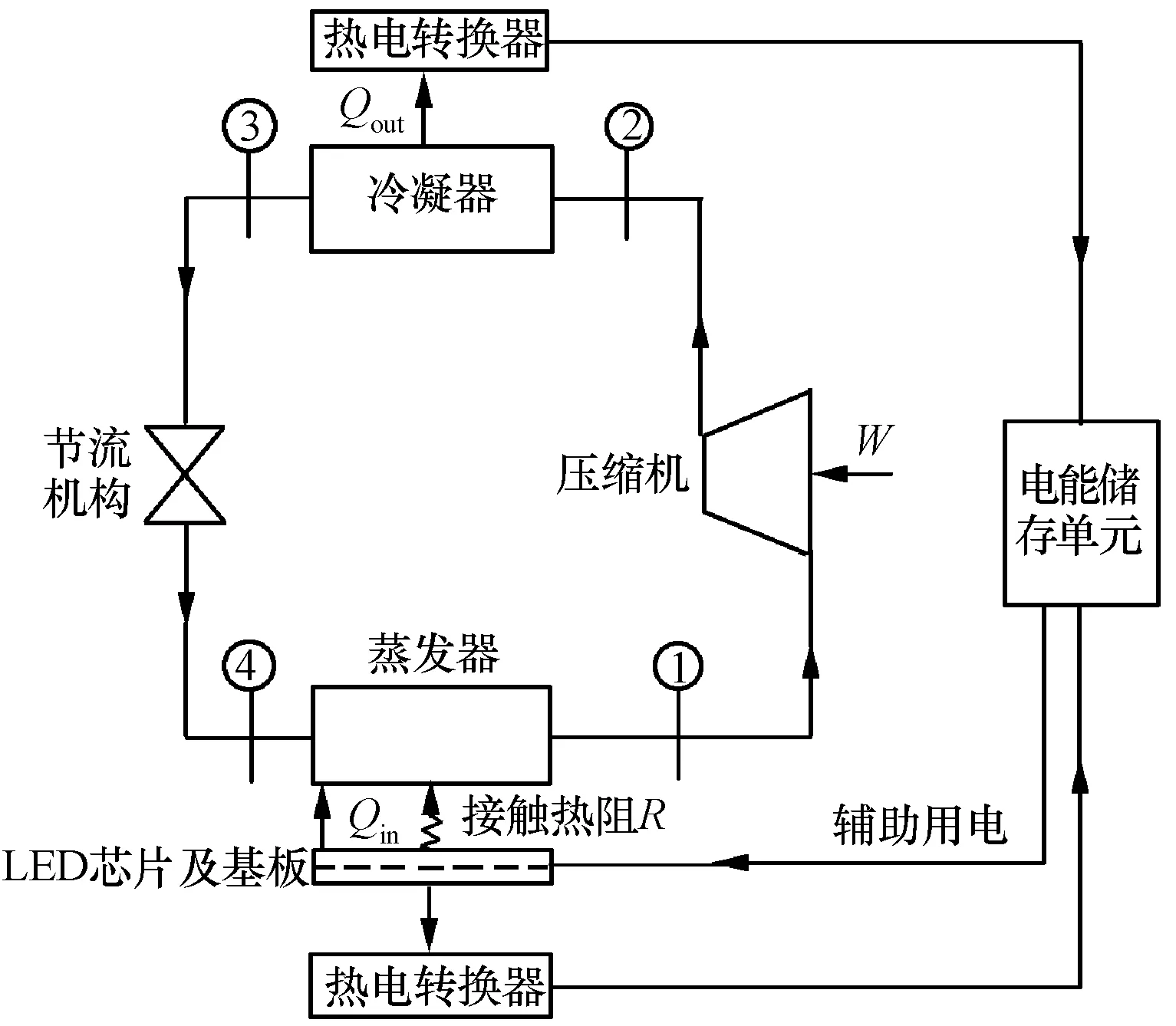

节能蒸汽压缩式制冷系统的工作流程如图2所示。本系统主要包括蒸汽压缩制冷系统和热电转换器两部分。在制冷系统内部,制冷剂被吸入压缩机,绝热压缩后成为过热蒸汽,之后进入冷凝器中,定压冷却并进一步凝结成饱和液体,饱和液体继而通过节流阀经绝热节流降压降温而变成低干度的湿蒸汽,湿蒸汽被引进冷室的蒸发器,吸热气化成为干饱和蒸汽,从而完成一个循环。蒸发器紧贴内基板的上方,可吸收LED基板散发的热量从而为LED芯片提供冷却。

图2 新型节能蒸汽压缩式制冷系统示意图

系统中的两个热源,LED芯片内基板以及冷凝器都接合了热电转换器。热电转换原理是依据塞贝克效应,即把两种半导体的接合端置于高温环境,处于低温环境的另一端就可得到电动势,实现热电转换。半导体的温差电势最明显,可用作热电转换器件,目前市场上现有半导体热电转换器件效率一般为30%。

LED光源通电工作后,通过高导热材料制成的盒形内基板将热量在其表面散开。内基板传导的热量给安装在内基板外侧面的片式热电转换器加热,形成热端,而片式热电转换器的另一面紧贴于装有散热翅片的外基板,形成冷端。另一部分片式热电转换器安装在管带式冷凝器每根扁管的上方,由于制冷剂在管带式冷凝器内冷凝放热,片式热电转换器受热面形成热端,片式热电转换器的另一面装有散热翅片,形成冷端。热电转换器冷热端形成较大温差,生成电流。以上两部分热电转换器生成的电流通过输出导线输出,储存在电能储存单元,为LED光源的照明辅助供电。

3 应用分析

3.1 热量分析

假设LED芯片的电功率为405 W,由81只(横9纵9)每只5 W的LED芯片组成,按照10%的发光效率,LED释放的热量Qled为364.5 W。内基板将该热量在表面散开,先经过热电转换器将热量转化为电能,剩余热量被蒸发器吸收。假定半导体热电器件的热电转换效率η为30%;内基板外侧面的热电转换器转化的电功率为Psemi;蒸发器吸收的热量为Qevap,根据热量平衡:

Qled=Psemi+Qevap

Psemi=Qled×η=364.5×30%=109.3 W

Qevap=Qled×(1-η)= 364.5×70%=255.2 W

压缩机可采用某型号微型封闭转子压缩机,假定该系统的COP(制冷系统中产出与投入比,产出指蒸发器的吸热量,投入指压缩机消耗的电功)=3,压缩机电功率:

Pcomp=Qevap/COP=255.2/3=85.1 W

压缩机功率Qcond按照理想压缩机计算,输入效率ηcomp取0.6。根据制冷系统能量守恒:

Qcond=Qevap+ηcompPcomp=255.2+0.6×85.1=306.3 W

则热电转换的总电能:

E=Qcond×η+Psemi=306.3×30%+109.3=201.2 W

因此可以得出,该系统不仅可以满足400 W高功率LED的冷却需求,而且投入85 W压缩机电功率即可回收将近201.2 W的电功率用于补充LED用电,该装置确实具有高效、节能的优点。

3.2 技术可行性分析

针对高功率LED的封装及应用实际,节能型蒸汽压缩式制冷系统各部件必须具备结构简单、体小量轻、噪音低、热电转换效率高等特点,具体体现:

1)制冷压缩机的小型化。可采用微型三角转子压缩机,该型压缩机有往复压缩机经济性好的优点,又摆脱了往复运动,利于实现高速化,从而具有体小量轻、振动小及噪音低等优点[3]。

2)换热器的紧凑化。采用紧凑高效换热器,不仅可使整个系统的体积和重量减小,而且由于系统的功耗减小,其能耗比大为提高,因此制冷系统的蒸发器可采用微通道蒸发器作为冷板,吸收LED芯片释放的热量[4]。为了能有效回收冷凝器释放的热量,需要保证冷凝器与片式热电转换器有足够的接触面积,因此冷凝器可采用管带式冷凝器。

3)LED芯片与蒸发器的一体化封装。对于大功率LED器件而言,其总热阻是PN结到外界环境的热路上几个热沉的热阻之和,包括LED本身的内部热沉热阻、内部热沉到PCB板之间的导热胶的热阻、PCB板与外部热沉之间的导热胶的热阻、外部热沉的热阻等。传热回路中每个热沉都会对传热造成一定的阻碍。减少内部热沉数量,采用薄膜工艺将必备的接口电极热沉、绝缘层直接制作在金属散热器上,能够大幅降低总热阻。这种技术有可能成为今后大功率LED散热封装的主流方向[5]。因此,对于高功率LED冷却用蒸汽压缩式制冷系统,减少LED与蒸发器之间的热阻,对于提高整个系统的换热效率有至关重要的作用。如何对LED芯片的内基板与蒸发器进行一体化设计是进一步研究的重点。

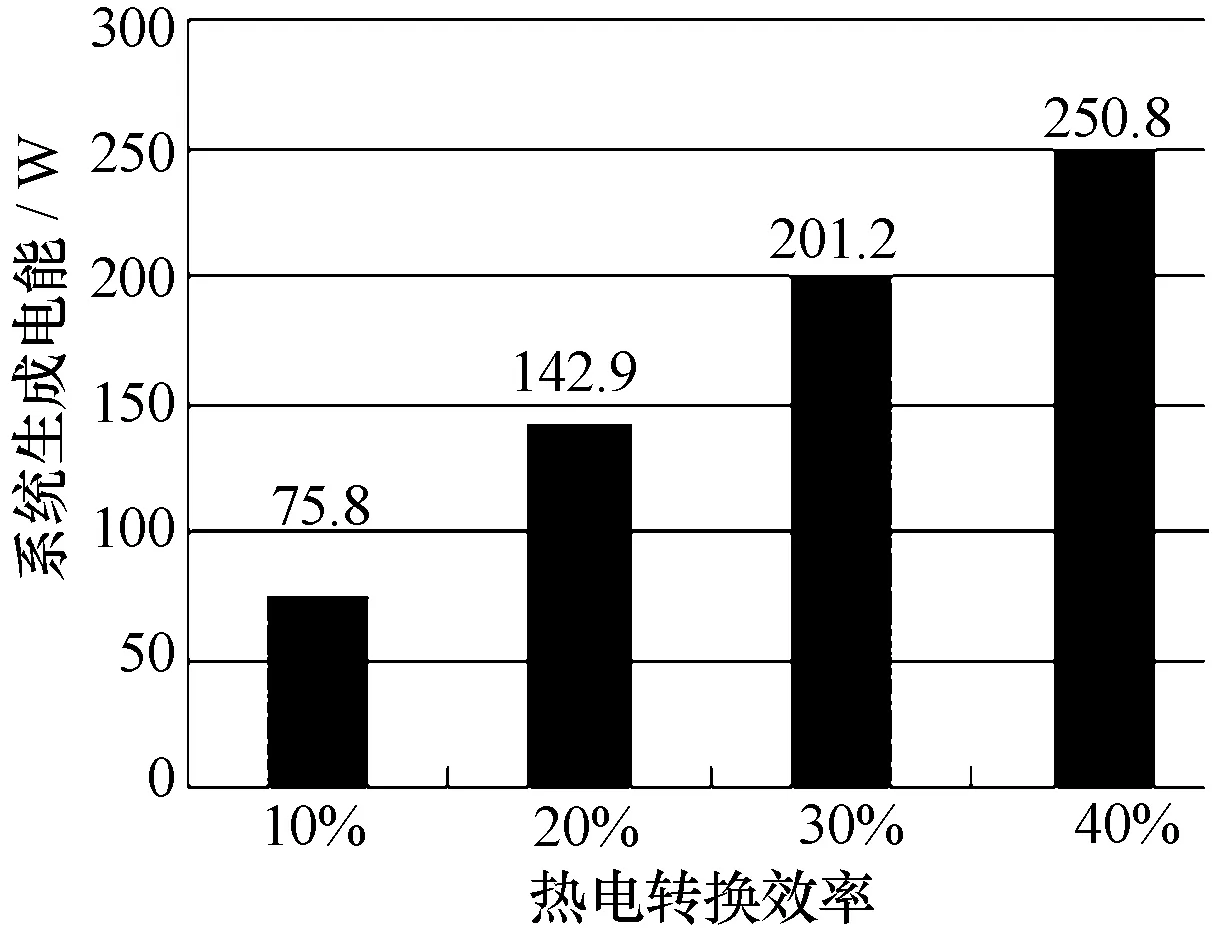

4)热电转换器的转换效率有待进一步提高。目前,系统余热的利用是通过热电转换装置先将热量转化成电能,再加以储存用于LED的辅助供电。如图4所示,该系统生成电能的多少直接取决于半导体热电转换器的转换效率。

图4 半导体热电转换器的转换效率与系统生成电能的关系

4 结束语

综上分析,新型节能蒸汽压缩式制冷系统应用于高功率LED的散热具有一定的可行性,优点如下:蒸汽压缩式制冷系统的COP较高,比传统的空气强迫对流、液冷、热电制冷、回路热管等主动散热方案更为高效,可突破大功率LED光源的散热瓶颈;本系统不仅利用半导体热电转换器回收了LED光源的余热,而且回收了冷凝器释放的热量,使系统更加节能、环保。

[1] 吕家东. 一种新的 LED 制冷方案:微通道致冷器[J]. 光源与照明, 2007(1): 28-30.

[2] 马璐, 刘静. 高功率LED热管理方法研究最新进展[J]. 半导体光电, 2010, 31(1): 8-15.

[3] 郁永章,孙嗣莹, 陈洪俊. 容积式压缩机技术手册[M]. 北京: 机械工业出版社, 2000:775.

[4] 钟晓晖. 微型制冷系统仿真与实验研究[D].北京: 北京工业大学, 2007.

[5] 苏达, 王德苗. 大功率LED散热封装技术研究的新进展[J]. 电力电子技术, 2007, 41(10): 13-15.

张聪(1986-),男,硕士,主要研究方向为电子设备热控制。

张兴娟(1969-),女,副教授,博士,主要研究方向为飞行器环境控制、电子设备热控制。

Analysis on Energy-saving Vapor Compression Refrigeration System for High Power LED Cooling

ZHANG Cong,ZHANG Xing-juan

(SchoolofAeronauticalScienceandEngineering,BeihangUniversity,Beijing100191,China)

With the power of LED increasing, chip cooling is more difficult, traditional cooling methods will reach their limits. This paper introduces a new type of energy-saving system for LED cooling, which combines vapor compression refrigeration technology and semiconductor thermoelectric conversion technology. The feasibility of the system is explored through the calculation of initial heat balance, and the key issues of the system in engineering application are proposed. The results have some guidance value for relevant research of LED cooling.

LED cooling; energy-saving; vapor compression refrigeration system; heat recovery

2013-06-06

TB65

A

1008-5300(2013)04-0025-03