移动X射线安检系统的振动分析和隔振设计*

2013-09-16张燕鸣

张燕鸣

(公安部第一研究所, 北京 100048)

移动X射线安检系统的振动分析和隔振设计*

张燕鸣

(公安部第一研究所, 北京 100048)

移动X射线安检系统的开发是集车辆改装、隔振缓冲、X射线检查等技术于一体的综合性工程。文中针对系统用车的振动冲击特点,进行了隔振缓冲的理论分析与计算。重点讨论了隔振器的正确选型和相关参数的计算方法,以及X射线检查系统与隔振器的总体布局,并简述了系统实际路测方法。通过设计实例的理论分析及测试,实现了系统的安全使用,从而验证了文中所述方法的合理性和实用性。

移动X射线安检系统;振动控制;隔振器

引 言

移动式X射线安全检查系统机动灵活、适应性强,多用于大型会议、公共安全、边防检查等专业领域。移动式X射线安全检查系统开发是揉合了多种技术的综合性工程,集X射线检查、车辆改装、隔振缓冲等技术于一体。

移动式X射线安全检查系统在移动作业中,车内所有设备不可避免地承受振动、冲击、持续动力载荷的作用,为了规避这些机械运动因素可能对安检系统造成的损害,保证X射线安全检查设备可靠工作,在系统设计时需要进行强度、刚度、位移的计算,并采取有效的隔振、缓冲措施。

本文论述了移动式X射线安全检查系统设计过程中主要的技术研究工作,具体包括针对系统用车的振动冲击特点进行的车辆振动分析,振动控制方案的提出和隔振缓冲系统的设计方法,以及对车辆的改装和系统实际作业的振动冲击试验方法。

1 系统振动分析[1-3]

X射线安全检查设备(以下简称安检设备)通过隔振器安装于厚为10 mm的钢制安装底板上,安装底板的作用是增加车厢地板的整体刚性,避免底盘大梁扭转或变形通过车厢对安检设备产生的作用力。因此,系统隔振设计主要是针对设备的隔振设计,其目标是使车厢传递给安检设备的激励值小于车厢的振动幅值或安检设备的许用值。

显而易见,安检设备所承受的振动、冲击与车辆行驶路面的谱特性、车速、发动机工作状态,以及汽车的悬挂系统和装载质量等众多因素有关。作为安检设备的安装平台和载体,车厢的振动和冲击情况直接反映了安检设备所承受的激振幅值的大小,当车辆底盘选定以后,就需要根据汽车的振动频率,对车厢与底盘的连接以及安检设备在车厢内的布局与装配进行合理的设计。

一般汽车的固有频率在25 Hz左右,振动加速度为1~4g,冲击加速度一般不超过10g,振动能量主要集中在0~30 Hz,然而,通常隔振器对设备低频振动的隔振效果并不明显,甚至有放大作用。因此,设法减小系统用车的低频振动是一个关键的问题。

根据研究问题的需要和可能,突出影响振动的主要因素,提出车辆振动的力学模型如图1所示[3]。

图1 系统振动力学模型

图中:m表示安检设备的质量;m′表示车架的质量;K1表示安检设备隔振器的弹簧常数;K2表示汽车悬挂系统弹簧常数。

从系统振动力学模型反映实际振动的本质:

1)主要振动:车架沿y方向振动和绕z轴摆动;

2)比较主要的振动:前后桥沿y方向振动;

3)一般振动:车架和前后桥绕x轴的摆动。

2 隔振器特性计算方法[4-5]

隔振系统设计的主要目的:一方面是衰减外界振动与冲击对安检设备的影响,即被动隔振;另一方面是避免和抑制系统的共振,即避免和减少系统振动耦合。其首要任务是选择使用适当的隔振器,并对隔振器安置位置进行合理的布局,使之与安检设备一起组成有效的隔振缓冲系统。

由于安检设备可能受到的激振频率范围很宽,要求隔振系统的固有频率不在此范围之内通常是做不到的。根据安检设备振动隔离采取被动隔振特点,其振动传递率曲线由式(1)确定[6]:

(1)

式中:TA为绝对传递系数,也是隔振系数η;ξ为系统的阻尼比;Z为激振频率与系统固有圆频率之比(ω/ω0)。

由式(1)可绘出被动隔振系统TA-Z曲线[1],并得出如下结论:

因此,理想的隔振传递率曲线应如图2所示。

图2 理想隔振传递率曲线

由此可知,理想隔振系统的阻尼和弹性特性应具有以下特点:

1)隔振器的刚度应尽可能小,即隔振系统的固有圆频率尽可能低,从而可以在较低的频点进入隔振区。

2)隔振器应具有变阻尼特性,即在低频振动放大区具有高阻尼特性,以抑制系统的共振放大;而在进入高频隔振区后,则具有低阻尼特性,以使得振动传递率最小(趋向TA,min)。

实际上,车辆在加速或减速时会对安检设备产生突然的冲击和扰动,为避免弹性支承物体产生过大振幅的自由振动,常人为增加一些阻尼以抑制其振幅,且可使自由振动消失。综合考虑,实用最佳阻尼比ξ=0.05~0.2,在此范围内,加速和停车造成的共振不会过大。首先,因共振区是低频区,而不平衡扰动力在低频时都很小。其次,隔振系统受扰动后常以较快速度越过共振区,该瞬时最大位移可达正常振幅的3~7倍。同时,隔振性能也不致降得过多,通常隔振效率可达80%以上。

3 实例分析与设计

移动式X射线安检系统的车辆选择一般与被检物品的大小,也就是安检设备的外型和重量有关,还与用户对车辆性能的要求有关。一般采用封闭车厢的载重车型。

根据选用车辆的振动特点以及安检设备的结构组成进行隔振与缓冲设计。主要工作有以下几个方面[6-8]:

1)结合相关振动控制理论对车辆和安检设备进行振动、冲击分析,并实际跑车试验,讨论系统的一般规律和主要特点,提出振动控制的方法和具体措施。

2)按照车辆结构和设备特点提出系统总体布置方案,并进行车辆改造。

3)根据安检设备的结构特点和相关参数,计算并选择隔振器,合理安装隔振器,形成车辆和设备间的隔振缓冲系统。

4)根据系统振动、冲击试验标准,对本项目所设计的隔振缓冲系统进行相应的振动、冲击测试,了解系统的动态特性,并发现系统缺陷以及设计中的薄弱环节。

5)优化系统结构设计,改善系统移动作业性能。

3.1 系统总体布局及车辆改装[6-7]

根据车辆振动冲击特点,车厢前部的振动冲击幅值相对较小,是安检设备安装优选位置,同时这种布局方案对于车辆行进中减速或急停等引起的设备的冲击响应较小。但是这种布置方式不适合所有车型。

以南京依维克24座车型改装为例说明。南京依维克24座车型的发动机、控制部件等都在前面,前轴只能承载290 kg,后轴承载能力为1 600 kg。根据这一特点,安检设备只能在靠近后轴位置安装,以达到车辆装载质量均衡的要求。

安检设备安装后把车厢分为前后两个舱室。考虑行车过程中安检人员的舒适及安全,在前舱保留了3个座椅。后舱用于安装备用电源、空调机组、随车工具及附件等对振动冲击不敏感的设备。

考虑车辆装载质量均衡原则,将安检设备操作室设计在后舱,这种安装方式,合理利用了车内空间,降低了安检设备隔振系统的固有圆频率。

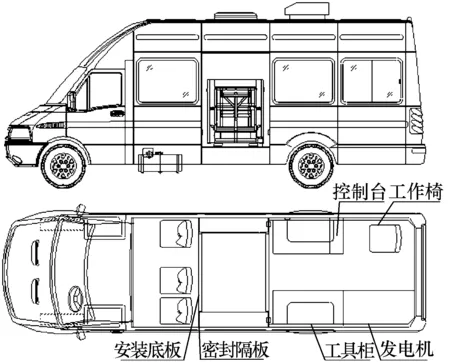

在安检设备上面与车厢后舱上部空间,可以根据用户要求安装防暴器材柜等。系统总体布局如图3所示。

图3 系统总体布局

3.2 隔振器的选择

安检设备减振缓冲措施关键是使用合理的隔振器和合理布置隔振器。隔振器是为安检设备隔振系统提供弹性特性和阻尼特性的主要元件。常用的车载设备隔振器有很多种,如橡胶-金属隔振器、金属弹簧隔振器、金属干摩擦式隔振器和钢丝绳隔振器等。根据设计要求和已知条件,计算求得隔振器的特征参数,从而选择相应的隔振器[4]。

橡胶-金属隔振器刚度大,阻尼大,能够有效抑制共振放大,并具有一定缓冲能力,可根据需要合理设计其水平和垂直方向的刚度和强度。但其承载能力低,环境适应性较差,这种依靠高分子材料内耗的高阻尼隔振器经不起耐久实验的考核,在实际使用中,往往由于老化而失效。

金属弹簧隔振器刚度变化范围大,对环境适应性强,阻尼小,容易产生共振放大,传递高频振动。此外,强冲击易使弹簧产生永久变形。

金属干摩擦式隔振器可以实现变刚度、变阻尼特性,满足全频带内无谐振峰,并能在较小的空间内吸收储存较大的冲击能量,兼顾隔振与缓冲功能。

3.2.1 系统参数计算方法[9]

1)根据设备使用的环境条件设计合理的支承点位置,计算各支承点的负荷m,即作用于隔振器上设备的质量。

2)确定系统的振动形式和设备的实际受力情况,根据激振频率范围,初步确定隔振系统的固有频率ω。

3)计算隔振系统的静位移λs和系统实际刚度K:

λs=m/K0

(2)

式中:K0为隔振系统的静刚度。

K=mω2

(3)

4)根据隔振系统的刚度K、静位移λs和支承点负荷m,初步选择隔振器的类型和型号。

5)根据初选隔振器刚度K′,计算隔振器的实际固有圆频率ω′(或固有频率f′,ω′=2πf′),将其与初步确定的固有圆频率ω或固有频率f相比较,如ω′>ω或f′>f,则认为此隔振器可用。

3.2.2 计算实例与隔振器选型[2,5]

对于移动式X射线安全检查系统,如果在设备底部安装4个隔振器,并假定4个隔振器所承受的载荷相等,计算过程如下:

安检设备的质量m=800 kg,单个隔振器支承点的负荷mi=m/4,则mi=200kg,隔振系统的固有频率f0取26 Hz,则隔振系统的固有圆频率ω=2πf≈163.28 rad/s,隔振系统的刚度K=miω2≈5 332 000 N/m,隔振系统的静位移λs=mi/K≈0.000 4 m=0.4 mm。

由以上系统参数可知,应选取刚度和阻尼比较大的隔振器。我们选用了密封型隔振器JF系列,这种隔振器体积小、重量轻、刚度大,在车内占用的有效空间少,并且安装方便。

根据JF型隔振器产品系列参数,我们选用了无锡减震厂生产的E-220型隔振器,它的主要参数是:Z向额定负荷220 kg,Z向刚度700 000 kg/m;X向刚度150 000 kg/m;Y向刚度350 000 kg/m;固有频率f0=26 Hz;最大静位移λs=0.6 mm;阻尼比ξ=0.08~0.12;产品质量2.2 kg。

安装E-220型隔振器后,系统Z向实际固有频率:

因为f0′稍大于f0,故所选的E-220型隔振器合理,而且经济[9]。

根据TA-ξ曲线可查得阻尼比ξ=0.12时,TA,max=5.6,则共振时设备的最大振幅:

Amax=TA,max×λs=5.6×0.6=3.36 mm

这是系统结构设计中安检设备垂直方向应留的最大振动空间。

3.3 隔振器布置[6-7,9]

根据设备的大小、高度、安装场所的具体结构空间,隔振器有多种安装形式。在设备底部安装隔振器,为保持设备稳定,支承点至少要有3个,设备的质心在垂直方向的投影应落在这3个支承点所组成的三角形内部,只有这样,设备才可能稳定。

实际设计时,设备安装面一般为矩形,所以设备的支撑点为4个,支撑点处放置隔振器,隔振器数量不少于4个。各支撑点的位置应力求与设备的质心对应,这时设备的重量将平均分配在4个隔振器上。这是比较理想的情况,它使设备6个自由度的固有频率各自独立,不会产生耦合现象。

如图4所示,O′为设备机柜质心,O为4个支撑点所组成四边形的几何中心。事实上设备内部由于各单元质点分布的不确定性,不一定能够满足设备机柜质心与其几何中心重合的要求,这时各支承点隔振器所承受的负荷就会不同。

假设设备机柜总质量为G,机柜底部支承点数目n=4,如图4所示。

图4 隔振器非重心布置

当各支承点相对于质心对称布置时,各支承点隔振器的负荷W=G/n;当各支承点相对于质心不对称布置时,各支承点隔振器的负荷:

(4)

(5)

(6)

(7)

式中:L、B为减振器间距;l1、l2、b1、b2为设备质心到减振器的距离。

除非各支承点负荷相差太大,否则应尽可能选用相同的隔振器,通过支承点位置的调整或增加隔振器数量来满足隔振器弹性支承点几何中心与设备质心重合的要求。

4 振动冲击实验[1]

移动式X射线安检系统比较复杂,在进行设计计算时需要进行多种简化和假设。同时,材料的不均匀性等诸多不确定因素使得振动分析计算具有一定的误差和不确定性。因此,对移动式X射线安检系统进行振动实验分析不仅是检验振动设计合理性的重要手段,而且对于了解系统的实际振动特性和动态参数,暴露现有安检设备的设计缺陷和薄弱环节,优化结构设计等都具有十分重要的意义。同时,移动式X射线安检系统的振动实验也是检验和提高系统可靠性的必要措施。

为此,我们进行了两条实际路段的跑车实验。考虑到车辆的使用范围和用户工作的环境,选择了北京到密云和北京到天津两条路线。北京到密云走国道和县级公路为主,坡路较多,颠簸较大,主要考察车辆的整体性能和振动条件下安检设备的稳定性。北京到天津以走县级路为主,时速最高为60 km/h,返京时走高速路,时速最高为110 km/h。系统在返程以后立即投入使用,能够正常工作。通过两条路线、不同车速的跑车实验,证明所设计的移动式X射线安检系统抗振性能好,达到了设计要求。

5 结束语

由于振动与冲击可能对安检设备带来许多危害,从而直接影响产品性能的稳定性和工作的可靠性。因此,安检设备振动与冲击控制的研究已成为安检设备结构动态设计、制造、运输和使用中的重要课题。

本文所研究的课题是根据实际项目设计的需要,针对安检设备的振动特点,结合振动控制和理论分析,就隔振缓冲系统的设计方法进行了系统的探讨,提出了系统总体布局、隔振器选择的方法。另外,对隔振缓冲系统进行了必要的振动、冲击实验考核,并取得了较为满意的结果。

[1] 季馨. 电子设备振动分析与实验[M]. 南京: 东南大学出版社, 1992(1): 12-73.

[2] VEPRIK A M. ViBration protection of critical components of electronic equipment in harsh environmental conditions[J]. Journal of Sound and Vibration, 2003, 259(1): 161-175.

[3] 许峰, 李守成, 辛天佐. 车载机柜动态特性分析与研究[J]. 机械工程与自动化, 2011(6):11-13.

[4] 车载发电机组的减振隔振设计[J]. 专用汽车, 2006(11): 42-43.

[5] 全国机械振动与冲击标准化技术委员会. GB/T 8540—1987振动与冲击隔振器确定特性要求导则[S]. 1987.

[6] 成大先, 王德夫, 姬奎生, 等. 机械设计手册[M]. 北京: 化学工业出版社, 2009, 5(20): 5-117.

[7] 王健石. 电子设备结构设计手册[M]. 北京: 电子工业出版社, 1993(9): 442-462.

[8] 车载电子设备抗振设计研究[J]. 硅谷, 2012(9): 119-120.

[9] 邱成悌. 电子设备结构设计原理[M]. 南京: 东南大学出版社, 2005, 2(2): 130-258.

张燕鸣(1963-),男,副研究员,主要研究方向为电子设备结构设计与理论研究。

Vibration Analysis and Vibration Isolation Design of Mobile X-ray Security Inspection System

ZHANG Yan-ming

(The1stResearchInstituteofMinistryofPublicSecurityofP.R.C.,Beijing100048,China)

Research and development of mobile X-ray security inspection system is a comprehensive engineering project, which integrates vehicle modification, vibration isolation cushion, X-ray screening and other technologies. According to the vibration impact characteristics of the vehicles, theoretical analysis and calculation of vibration isolation cushion are introduced in this paper. Proper selection of vibration isolators, calculation methods of related parameters, overall layout of X-ray screening system and vibration isolator are emphatically discussed. Road test method for the system is described in brief. Through the theoretical analysis and test of the design examples, safe use goal of the system are achieved, it proves that methods presented in this paper are rational and practical.

mobile X-ray security inspection system; vibration control; vibration isolator

2013-02-22

TB535;O328

A

1008-5300(2013)03-0008-05