低循环比条件下的延迟焦化技术分析

2013-09-15杨富明唐嗣伟刘洛新

杨富明,唐嗣伟,赵 岩,刘洛新

(中国石化洛阳分公司,河南 洛阳471012)

影响延迟焦化过程的主要工艺参数是循环比、反应温度以及焦炭塔操作压力[1]。较低的循环比、较高的焦化反应温度和焦炭塔操作压力都有助于提高馏分油的收率[2],减少焦炭的产量,增加经济效益。因此,低循环比、高反应温度和低操作压力是延迟焦化过程的优化方向。但是受制于焦化设备的先进性水平以及炼油装置上下游一体化的局限性,延迟焦化的发展受到了很大的限制[3]。以现有装置为基础,使焦化装置处于最优化生产状况成为每个炼油厂所追求的目标。

中国石化洛阳分公司(简称洛阳分公司)焦化装置在超低循环比条件下运行,焦化产品中的液体收率较高,装置的处理量较大,装置的综合能耗较低,但存在加热炉结焦倾向大、分馏塔塔底结焦、设备超负荷运行等问题。本课题对低循环比操作所引起的问题进行分析,提出相关措施,为国内同类装置(国内多采用循环比0.2~0.4)低循环比运行提供借鉴。

1 装置概况

洛阳分公司延迟焦化装置的设计规模为1.4 Mt/a,采用中国石化洛阳石油化工工程公司设计的大型化“一炉两塔”流程和灵活可调循环比工艺,原则流程示意见图1。原料渣油与分馏塔塔底循环油(通过循环比调节阀实现分馏塔塔底循环油量的调节)混合,经加热炉进入焦炭塔发生热化学反应。循环比可在0.1~0.3范围内调整,生焦周期为20h;设计原料残炭为20.78%,生焦率为30%[4]。焦化加热炉设计负荷为42.3MW,炉管规格为Φ127mm×10mm,长为23m,炉管以及弯管采用Cr9Mo材质,可增强抗高温氧化、抗腐蚀能力,提高炉管使用寿命。

图1 延迟焦化装置原则流程示意

洛阳分公司延迟焦化装置处于满负荷运行,尤其是焦化加热炉,炉管的表面平均温度已经达到了材质的承受极限,炉出口温度的提高将进一步使加热炉处于不安全状态,并且由于焦化原料的进一步变重,反应温度的提高将促使炉管结焦,对装置的长周期运行产生较大影响[5]。2010年6月,焦炭塔压力由0.17MPa降到0.15MPa,油气线速的增加,导致焦粉携带量增加,机泵抽空、过滤器堵塞等现象频发。在此情况下,洛阳分公司延迟焦化装置采用低循环比操作,通过相应措施使装置保持平稳操作,增加了液体收率,降低了能耗。

2 低循环比操作的优点

2009—2010年,洛阳分公司延迟焦化装置采取可调循环比操作,通过对24个月生产数据的统计,分析研究了低循环比操作对延迟焦化装置的影响。

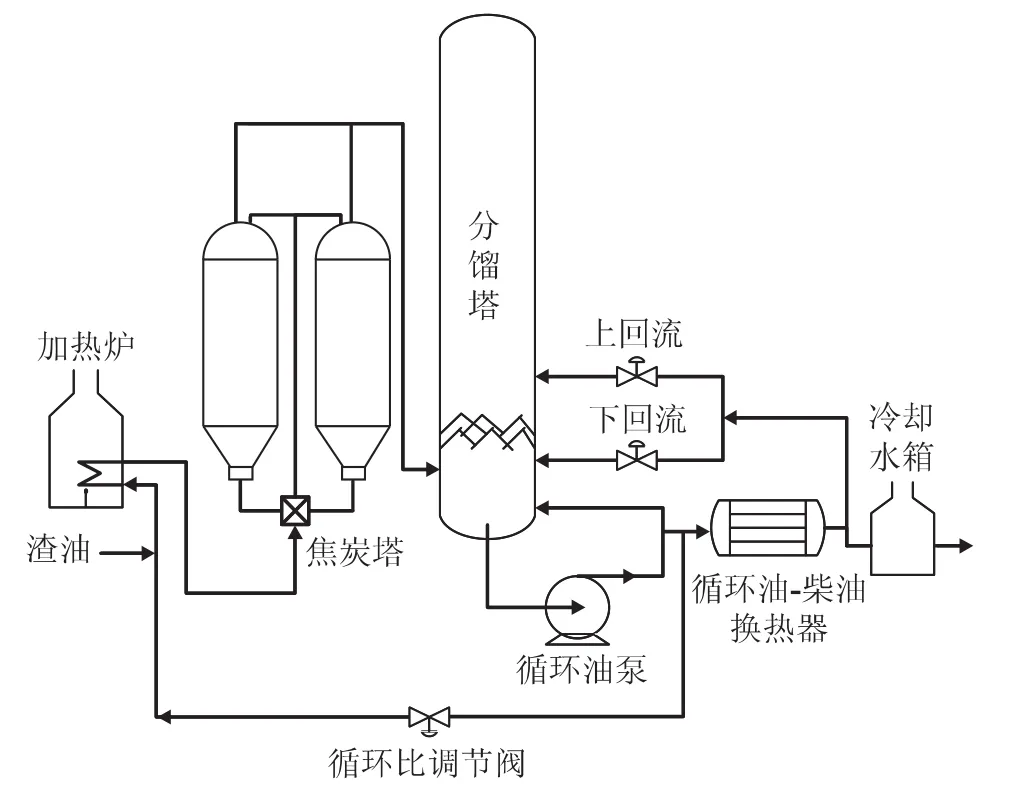

2.1 提高液体收率

图2为不同循环比下的焦化液体产品(焦化汽油、焦化柴油、焦化蜡油)收率。由图2可以看出,降低循环比对焦化液体产品的生成有较大的促进作用。当循环比由0.35降至0.15时,液体产品收率由60.03%提高到63.60%,增加3.57百分点。其主要原因为:循环比降低时,返回焦炭塔内进行二次裂化的重质烃类减少,从分馏塔分离出的蜡油终馏点提高,从而增加了中间馏分的产率,原料中的氢得到了相对充分的利用。

图2 循环比对液体收率的影响

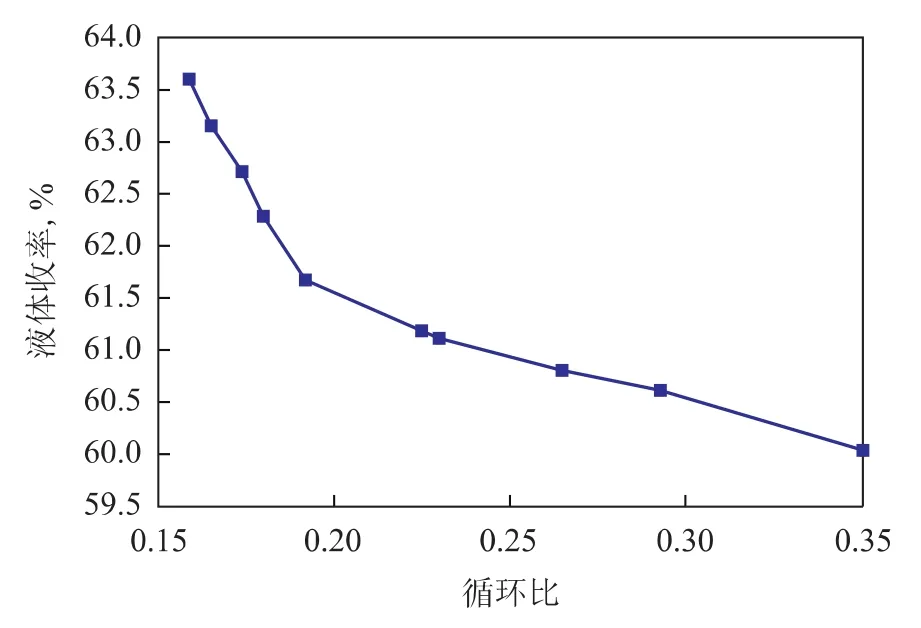

2.2 提高装置处理量

作为最主要的渣油加工装置,延迟焦化处理量的进一步提高成为目前迫切需要解决的问题。循环比对装置处理量的影响如图3所示。由图3可知,循环比降低时,延迟焦化装置的渣油处理量有所提高。当循环比由0.26降至0.22和0.18时,装置处理量由3 400t/d提高到3 633t/d和3 867t/d。据统计,洛阳分公司2010年较2009年装置渣油处理量提高约30%。

图3 循环比对装置处理量的影响

2.3 降低装置能耗

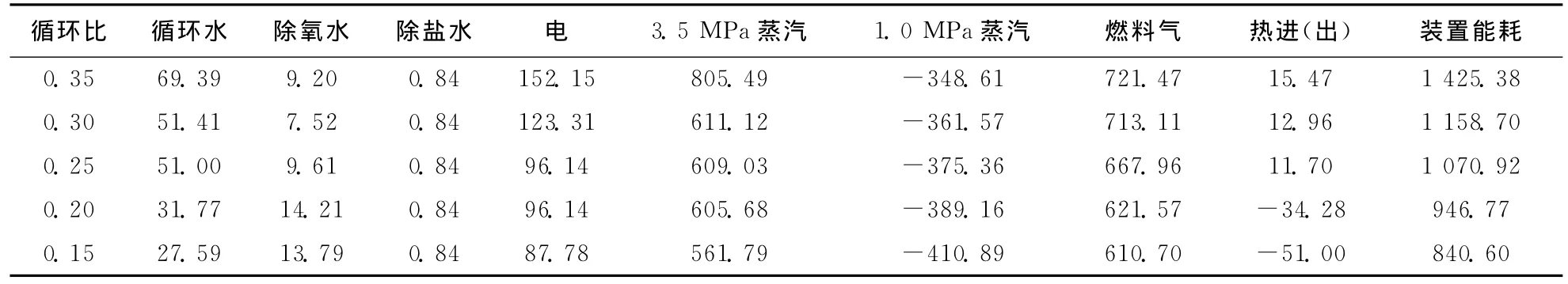

延迟焦化装置综合能耗主要包括燃料气、3.5MPa蒸汽、电、循环水、除盐水等。表1为操作条件基本相同的情况下,循环比对焦化装置综合能耗的影响。由表1可以看出,循环比的降低有利于焦化装置综合能耗的降低,循环比由0.35降到0.15后,装置能耗由1 425.38MJ/t降低到840.6MJ/t,节约能耗约41.03%。

通过对表1中不同循环比下装置用燃料气、3.5MPa蒸汽、循环水等具体物质能耗分析可知,燃料气消耗是影响焦化装置能耗指标的关键因素,随着循环比的降低,燃料气消耗呈明显下降趋势。其主要原因为:在加热炉总进料量一定的条件下,循环比的降低,提高了装置的新鲜渣油加工能力,而燃料气消耗增量相对较小,使焦化装置达到满负荷最优化生产。

表1 循环比对装置能耗的影响 MJ/t

3 低循环比操作的问题

3.1 焦化加热炉炉管结焦

加热炉炉管结焦状况与原料在炉管内的流动状态有密切关系。工程流体输送大多属于紊流,在焦化加热炉炉管中,靠近管壁处存在着一个薄层,被称为黏性底层,黏性底层之外的液流统称为紊流核心。

和紊流核心相比,紊流底层中的流体沿管轴方向做平滑运动,每层流体之间只存在着分子热运动引起的分子动量交换和热量交换,不存在流体微团的无规则脉动,因此,紊流底层内的传质、传热阻力较大,具有较大的浓度梯度和温度梯度。对于焦化加热炉来说,当紊流核心的渣油温度一定时,紊流底层厚度的增加会导致传热效果不好,靠近管壁的渣油温度升高,进而有利于石油焦前体的加速形成。又由于传质阻力较大,致使紊流底层内石油焦前体浓度较大,进而集聚分相,导致加热炉炉管结焦。循环油性质与渣油相比,饱和烃含量较多,约为渣油中饱和烃含量的2.5~3.0倍。循环油的加入较大程度地提高了渣油的流动性,能够减缓加热炉结焦,因此,为了确保装置长周期平稳运行,大多数同类焦化装置采用0.2~0.4的循环比。

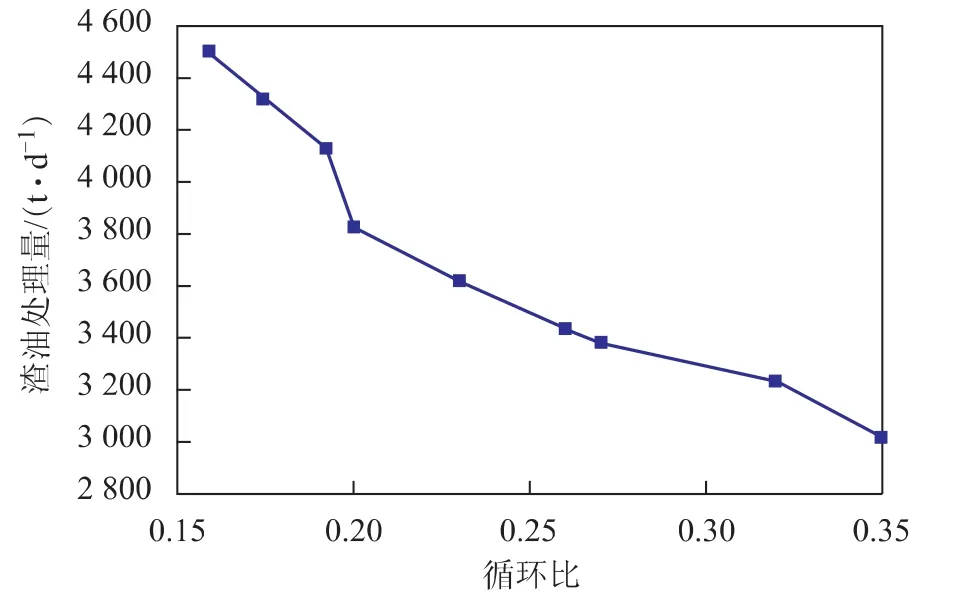

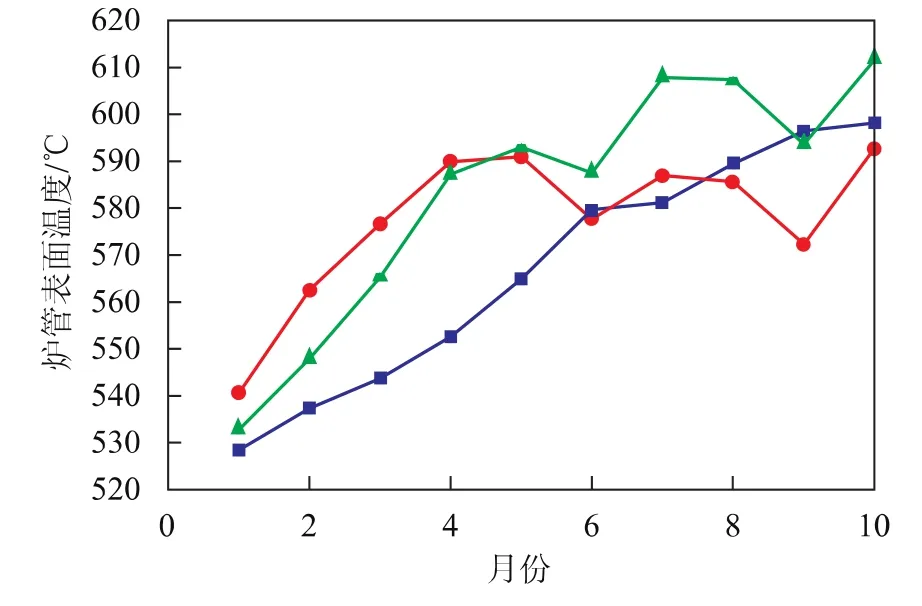

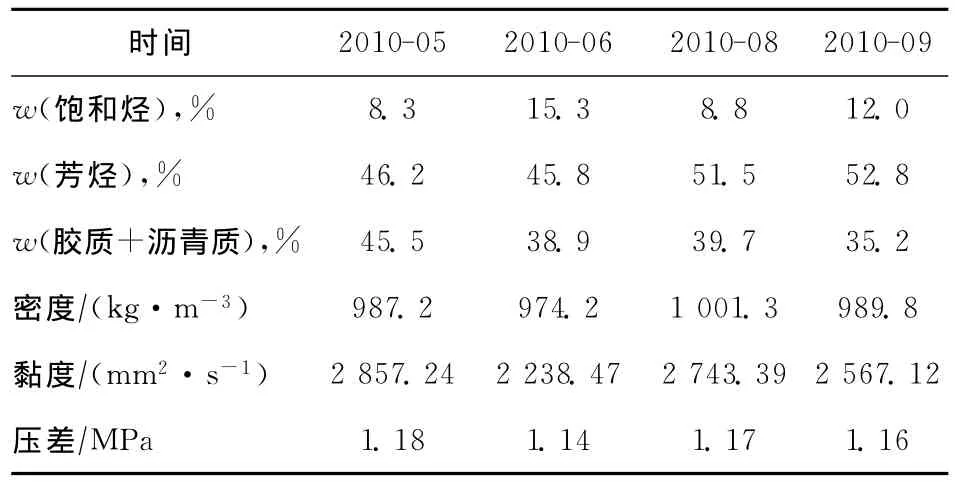

图4为2010年1—10月间洛阳分公司焦化加热炉第二路炉管表面三处测温点数据随时间的变化。随着加热炉运行时间的延长,加热炉炉管结焦逐步加重,热量传递阻力增加,炉管表面温度呈上升趋势。但是,6月份和9月份加热炉炉管表面温度与上个月相比下降了10~20℃,其主要原因为渣油组成变化所引起的渣油轻质化和流动性的增强,如表2所示。以5月份与6月份渣油数据分析为例,与5月份渣油组成相比,6月份的渣油中饱和烃含量增大了7.0百分点,而相对黏度较高的胶质和沥青质组分含量降低了6.6百分点,因而导致6月份渣油黏度较5月份低618.77mm2/s,在渣油密度近似的情况下,6月份渣油雷诺准数增大,紊流底层厚度减小,从而加速了紊流底层内的传质、传热,并最终表现为炉管表面温度下降。同时表2所示的炉管压降减小进一步为上述分析提供了依据。

由此可见,较好的渣油流动性,减缓了加热炉炉管的结焦,主要表现为炉管表面温度的降低。随着循环比的降低,加热炉进料变重,在炉管内形成的紊流底层变厚,对加热炉炉管结焦的影响更为明显。因此,低循环比操作下,原料性质的小幅波动将对加热炉的平稳操作造成影响。

图4 2010年1—10月加热炉第二路炉管表面三处测温点数据分析■—测温点1;●—测温点2;▲—测温点3

表2 渣油性质与第二路炉管压差

3.2 分馏塔塔底结焦

分馏塔底结焦的成因一般认为有以下几种:一是在分馏塔塔底的高温条件下,造成塔底循环油继续缩合反应而结焦;二是反应系统(焦炭塔)泡沫层携带的焦粉进入分馏塔后,以其中细小焦粉颗粒为“焦核”中心的塔底循环油结焦;三是焦炭塔的泡沫冒顶,这种情况在生产中是应当避免的,这将导致装置很快停工。

循环比的降低,使分馏塔塔底循环油回炼量减少,塔底液位上升,为了保持分馏塔塔底的物料平衡,需要降低循环油上回流量,使蒸发段温度升高,更多的重组分将向上转移。此时,循环油上回流量减少,而循环油下回流为了维持分馏塔塔底的温度,流量变化不大,因此分馏塔塔底循环油的流动减弱,最终导致“焦核”积聚结焦。

同时,循环油上回流和重蜡油下回流量的减少,对分馏塔底部人字塔板的冲洗作用减弱,易造成人字塔板结焦,对分馏塔的平稳操作造成较大影响。

自2010年洛阳分公司焦化装置实施低循环比操作以来,分馏塔塔底循环油流动减弱,分馏塔底部焦粉增多,引起机泵抽空、流量计失灵、调节阀堵塞等。例如:2010年6月分馏塔底部循环油泵多次抽空,循环油流量大幅波动;2011年1月18日,循环油下回流流量计引压线堵塞,造成流量计长期失灵;2011年2月19日,循环油上回流长期处于低流量状态,造成上回流调节阀堵塞。

3.3 机泵损坏,换热器负荷增大

焦化装置实施低循环比操作后,各侧线抽出物流中的焦粉含量也相应增加,导致各机泵入口过滤器经常堵塞。小颗粒焦粉容易进入泵体和管线阀门,一方面容易造成阀门关不严;另一方面会造成泵体内部波纹管处结焦,封油冲洗不进去,导致机封泄漏。

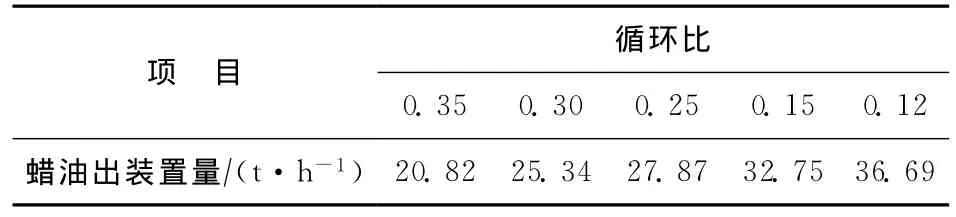

循环比的降低大幅度提高了焦化柴油和焦化蜡油的产量。分馏塔热量向上转移,为了保证分馏塔的正常取热,蜡油、中段油、柴油侧线回流全开,致使各侧线换热器以及机泵处于满负荷运行。由于负荷增大,焦化柴油和焦化蜡油抽出流量增加,调节阀全开而集油箱液位持高不下,有时为降低集油箱液位,需要开产品出装置调节阀副线。以焦化蜡油为例,不同循环比下焦化蜡油的出装置量变化如表3所示,当循环比由0.35降至0.12时,焦化蜡油出装置量增加15.87t/h,焦化蜡油出装置调节阀经常开副线外送。

表3 循环比对焦化蜡油出装置量的影响

4 措 施

4.1 监控原料性质及时调节循环比

在焦化装置界区内冷热渣油混合处安装了在线密度仪,用于监测进装置渣油的密度,防止出现渣油性质大幅度变化而没有及时发现,造成加热炉炉管结焦、生成弹丸焦等事故的情况。

低循环比操作下,渣油性质的变化对加热炉炉管的影响更为明显,一旦在线密度仪显示渣油变重,操作人员可立即提高循环比,适当增大加热炉注汽量,破坏渣油在炉管内表面所形成的层流流动,强化石油焦前体的无规则脉动,减缓炉管结焦;此外,可通过降低焦炭塔压力来进一步提高渣油流速,减薄边界层厚度。当渣油性质好转时,可相应降低循环比,达到增加液体收率、提高装置处理量的目的,使焦化加热炉始终处于最优化运行状态。

4.2 优化取热,加大循环油量,减缓结焦

对于低循环比操作下分馏塔底部及分馏塔人字塔板结焦倾向增大的问题,可通过降低循环油-渣油换热器取热量,提高换热后循环油返塔温度,加大循环油上回流量,增强对分馏塔底部“人字塔板”的冲洗,以维持分馏塔蒸发段温度的平稳和分馏塔底部的物料平衡。此外,循环油上、下回流量增大,加强了分馏塔底部循环油的流动性,达到了防止分馏塔底部结焦的目的,确保了分馏系统的平稳操作。

4.3 提前操作,平衡物料

焦化装置属于间歇-连续生产,工况多变、操作频繁。洛阳分公司焦化装置采用“一炉两塔”流程,焦炭塔的任何操作都会对后路造成较大的影响。在低循环比操作时,要熟悉焦炭塔操作的不同阶段各物料的能量变化,做到统筹全局、提前进行操作,防止各参数大幅波动。

在焦炭塔小吹汽初期,新塔中渣油热反应生成的油气较少,同时焦炭塔顶部油气温度会瞬间降低,如果不及时调整分馏操作,将会较大程度地影响产品质量,此时需要在小吹汽之前将各集液箱液位高控,降低各侧线回流量及出装置产品量,维持分馏塔的物料平衡。

在焦炭塔小吹汽后期,生产塔顶部温度和分馏塔进料温度恢复到正常值,加上处理塔小吹汽携带的油气进入分馏塔,分馏塔油气量增大,侧线集液箱液位快速上升,这时可根据蒸发段的温度上升快慢,逐步加大蜡油、柴油外送量,提前拉低集液箱液位。

在焦炭塔大吹汽时,处理塔顶部油气由进分馏塔改进放空塔。处理塔中蒸汽携带的油气去接触冷却塔,进分馏塔的油气量瞬间降低,各侧线集液箱的液位快速下降。在改大吹汽之前,现场操作要平稳,室内调节要及时,并且在大吹汽之前,把蜡油、柴油的液位高控,保证分馏塔的操作平稳。

4.4 对循环油出装置流程进行改造

低循环比或零循环比操作条件下,需要外甩的分流塔塔底循环油量增多,循环油的后路问题成为制约分馏塔平稳操作的关键因素。洛阳分公司焦化装置循环油的后路去向为污油罐,但由于污油罐接收焦炭塔预热和大吹汽携带来的污油,负荷较大,因此无法投用。鉴于循环油的组分与重蜡油的组分相似,在循环油和渣油换热器之后,增加一个循环油并入蜡油一起出装置的流程,分馏系统携带焦粉、原料渣油换热终温低、换热器和机泵等设备超温超负荷、分馏塔底部液位高等问题都能迎刃而解。

低循环比操作下,分馏塔塔底循环油的外甩解决了分馏塔塔底液位高的问题。此时可增大循环油上回流量,增强对人字挡板上焦粉的洗涤;循环油取热量增多,提高了循环油和渣油换热器的换热效果,原料油的换热终温提高,加热炉燃料气的单耗相对减小;循环油系统取热量增大,降低了分馏塔上部的负荷,减少了换热器的超温、机泵的超负荷现象。

5 结 论

(1)洛阳分公司延迟焦化装置采用低循环比操作后,提高了液体产品收率,增加了焦化装置渣油加工能力,同时降低了装置的综合能耗,但存在加热炉结焦倾向增大、分馏塔塔底结焦、设备超负荷运行等问题。

(2)通过渣油进装置在线密度仪实时检测原料性质变化,根据原料性质变化及时调整循环比和加热炉炉管注汽量等,可改变渣油在炉管内的流动状态,避免加热炉炉管结焦。

(3)通过优化分馏塔塔底换热流程,增大循环油流动性,可以减缓分馏塔底部结焦。

(4)在小吹汽、大吹汽等阶段对分馏塔提前操作,可减弱低循环比操作对分馏塔的影响。

(5)通过增加循环油并入蜡油出装置流程,可解决低循环比操作下分馏塔塔底循环油去向问题,增大分馏塔平稳操作的灵活性。

[1] 陈奎.延迟焦化装置技术改造方案的选择[J].石油化工设计,2006,23(2):27-30

[2] 王航空,肖知俊,成林,等.稠油延迟焦化装置提高汽油柴油收率的措施[J].炼油技术与工程,2009,39(3):21-23

[3] 侯芙生.发挥延迟焦化在深度加工中的作用[J].当代石油石化,2006,14(2):3-12

[4] 翟志清,杨志强.掺炼塔河油减渣对延迟焦化装置长周期运行的影响和措施[J].河南化工,2006,26(7):51-54

[5] 郭书涛.焦化炉Cr5Mo炉管高温损伤和剩余寿命预测[D].杭州:浙江工业大学,2008