冷喷涂WC-Co涂层的组织结构和性能研究

2013-09-14王洪涛纪岗昌白小波董增祥仪登亮

王洪涛,陈 枭,纪岗昌,白小波,董增祥,仪登亮

(九江学院 机械与材料工程学院 九江市绿色再制造重点实验室,江西 九江 332005)

纳米WC-Co因具有较高的硬度成为表面涂层材料研究的热点之一[1-3],但纳米 WC颗粒在超音速火焰喷涂过程中易于发生受热分解,导致所沉积涂层中出现硬脆相(η相)而影响涂层的韧性和磨损性能,从而难于发挥纳米硬质颗粒对涂层性能的强化作用[3,4]。冷喷涂是基于气体动力学原理的颗粒沉积技术,由于具有粒子速度高、温度较低,可实现粉体材料结构的移植,避免了因粒子受热分解而产生有害相,成为喷涂结构热敏感材料的有效方法。目前,冷喷涂技术在沉积塑性良好的金属涂层应用研究方面获得了一定突破[5-8],也成为沉积纳米 WC-Co金属陶瓷涂层研究的热点之一[9-12]。WC-Co冷喷沉积过程中,涂层的层间结合、硬质颗粒含量、硬质颗粒与黏结相结合等均受粒子碰撞时塑性变形等因素的影响[13-15]。由于WC难于发生塑性变形,粉末中黏结相含量和碳化物颗粒尺度等成为制约粒子塑性变形的粒子结构因素[11,13],为此,本研究选用不同 WC颗粒尺寸和黏结相含量的微米及纳米 WC-Co粉末,采用冷喷涂工艺进行涂层沉积实验,研究WC尺度和黏结相含量对WC-Co粒子沉积涂层组织结构和性能的影响,以探讨高强韧的金属陶瓷涂层的制备工艺。

1 实验材料及方法

1.1 喷涂粉末及涂层制备

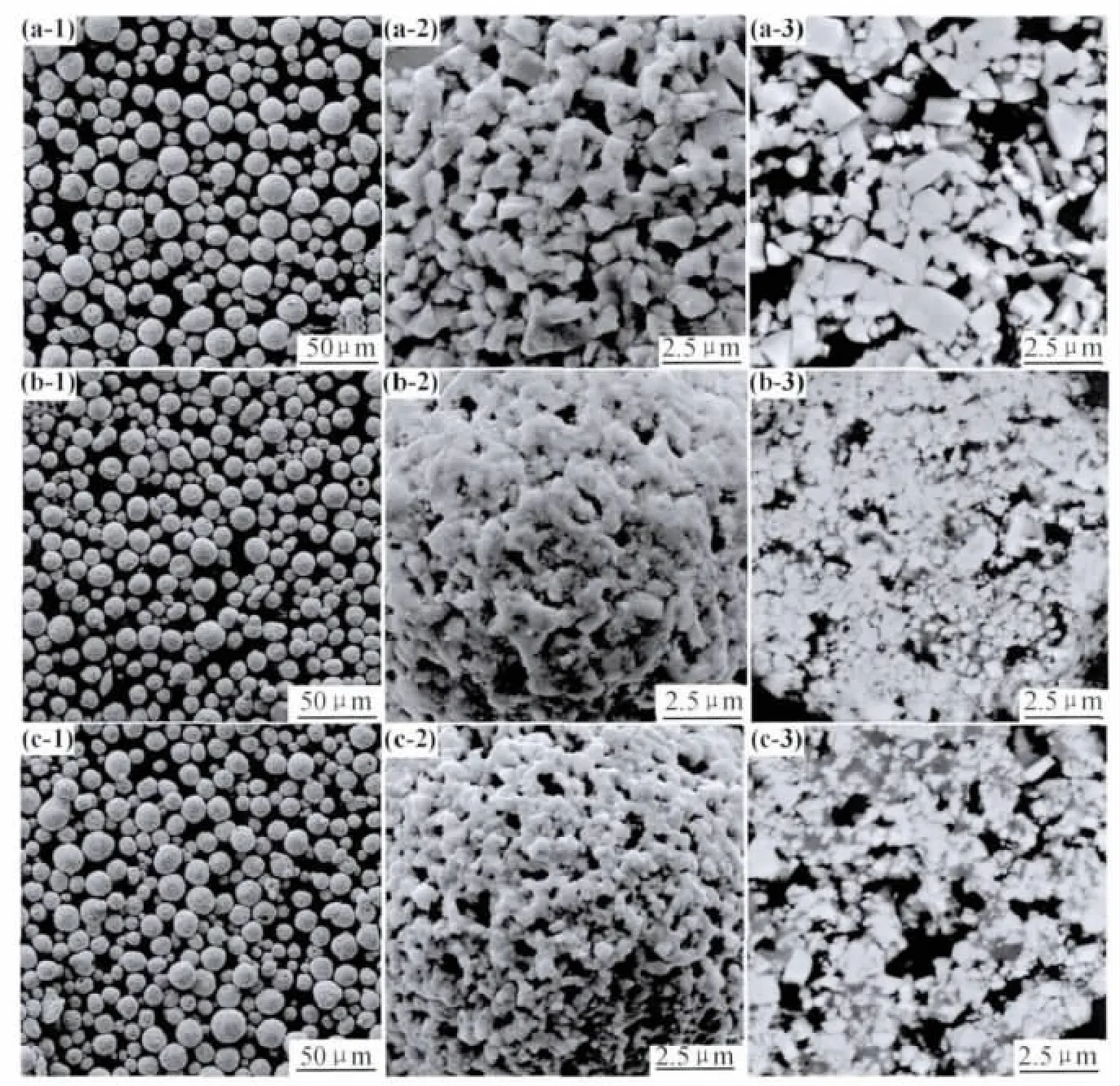

本实验喷涂粉末为江西赣州章源新材料有限公司生产的商用微米 WC-12Co和纳米 WC-17Co及 WC-23Co粉末(均为质量分数)。制备工艺为团聚烧结,粉末粒径分布基本相同,均为10~30μm,三种粉末的表面和断面形貌如图1所示。由图1可以看到,三种粉末球形度较好,其中,WC-12Co粉末内部 WC颗粒尺寸在2~5μm 之间,而 WC-17Co和 WC-23Co粉末内部WC颗粒尺寸在亚微米和纳米之间分布。实验用基体材料为不锈钢,试样尺寸为15mm×40mm×5mm,喷涂之前采用24目的棕玉砂进行喷砂处理。冷喷涂采用西安交通大学研制的CS-2000冷喷涂系统。喷涂过程中采用N2作为加速气体,涂层厚度≤50μm,具体喷涂参数见表1。

图1 WC-Co粉末的表面及断面形貌1-表面低倍,2-表面高倍,3-断面(a)微米 WC-12Co;(b)纳米 WC-17Co;(c)纳米 WC-23CoFig.1 Surface morphologies and cross sectional microstructure of WC-Co powders 1-surface morphology at low magnification;2-surface morphology at high magnification;3-cross section(a)micrometer WC-12Co;(b)nanometer WC-17Co;(c)nanometer WC-23Co

1.2 涂层组织结构及性能表征

采用Tescan Vega II LSU型扫描电镜(SEM)分析粉末表面和断面组织、涂层断面组织和磨损表面形貌特征;采用D8Advance X射线多晶衍射仪进行喷涂粉末和涂层的物相分析,衍射条件为Cu靶,λ=0.154nm,扫描范围20~90°,扫描速率2(°)/min,管电压35kV。

采用HVS-1000型维氏硬度试验机测定涂层的显微硬度及弹性模量。涂层硬度测量部位位于涂层的横截面,测试载荷为2.94N,载荷持续时间为15s。涂层弹性模量实验采用Knoop压痕法[16],载荷为2.94N,保荷时间为20s,每个试样测量10个点,结果取10次的平均值。

表1 冷喷涂工艺参数Table 1 Cold spraying parameters

采用Struers Duramin型显微硬度计测量涂层断裂韧性。实验方法采用Niihara等[17]提出的Palmqvist裂纹法,载荷为49N,保载时间为15s。每个试样测量10个点,结果取10次的平均值。

1.3 涂层磨损实验

采用 ML-100销-盘磨粒磨损试验机研究冷喷WC-Co涂层的耐磨损性能。销子尺寸φ4mm×25mm,载荷10N,磨盘转速60r/min,试样径向进给的速率4mm/r,选用300#碳化硅砂纸固定在磨盘上作为对磨材料,每张测试砂纸一个完全行程约为16m。在φ4mm断面上喷涂0.3~0.6mm涂层,磨损之前预磨1~3个行程,以减少涂层表面粗糙度引起的误差。磨损过程中,磨完一个行程换一张新砂纸,以减少砂纸表面的粗糙度误差。每磨完一个行程,将磨损后的试样用酒精清洗、烘干后用精度为0.1mg的Sartorius TE214S型电子分析天平称试样的质量,计算出磨损失重量,涂层的磨损失重量为三个试样的平均值。

2 结果与讨论

2.1 冷喷涂WC-Co涂层的相结构分析

图2为三种冷喷涂 WC-Co涂层和相应喷涂粉末的XRD图谱。由图2可以看到,三种涂层中只有WC和Co两相,没有传统热喷涂沉积 WC-Co涂层时,由于高温出现的氧化物及脱碳导致的脆性 W2C(η相)[3,4]。这说明,冷喷涂可避免传统热喷涂沉积 WCCo涂层过程中的氧化、脱碳现象,将喷涂粉末的相结构完全移植到涂层之中,这对于通过粉末成分、组织结构设计来调控涂层组织结构和性能具有一定意义。值得注意的是,喷涂粉末中只有单一β-Co相,而涂层中却出现了少量的α-Co相,而且随着喷涂粉末中Co含量的增加,涂层中α-Co相衍射峰的强度有所增加。分析原因,冷喷涂过程中金属Co黏结相的强烈塑性变形有关。研究表明[18],WC-Co在承受巨大的冲击载荷时,会发生部分Co从FCC型β-Co相向HCP型α-Co相的转变。对烧结WC-Co金属陶瓷块材的研究表明[19],其力学性能会随黏结相中α-Co的增加有少量降低。但对于冷喷涂 WC-Co涂层而言,由于沉积过程中所产生的α-Co相较少,因此,这种β-Co向α-Co的同素异构转变不会对涂层性能产生较大影响。

图2 冷喷涂 WC-Co涂层和喷涂粉末的XRD图谱 (a)微米 WC-12Co;(b)纳米 WC-17Co;(c)纳米 WC-23CoFig.2 XRD patterns of cold sprayed WC-Co coatings (a)micrometer WC-12Co;(b)nanometer WC-17Co;(c)nanometer WC-23Co

对比涂层与喷涂粉末的衍射峰,还可以看到,涂层中各相衍射峰均发生了较为显著的宽化。表2给出了涂层和粉末中WC(100)衍射峰的宽化度及其比值,其中,Wp和Wc分别为粉末和涂层中 WC(100)衍射峰的宽化度。可以看到,与粉末相比,涂层中 WC衍射峰的宽化度显著增加。X射线衍射峰的宽化主要与仪器、材料内部晶粒细化及微观应变等因素有关。对于WC粒子而言,其变形能力有限,因此,可以认为,冷喷涂WC-Co涂层中WC衍射峰的宽化应主要来自于晶粒的细化。这与Ang等[13]冷喷涂沉积 WC-17Co涂层时观察到的WC颗粒碎化现象一致。此外,可以看到,随着黏结相含量增加,涂层与粉末衍射峰的宽化度之比,即Wc/Wp值不断降低。这说明,随着黏结相含量的增加,WC粒子的碎化程度不断减小。冷喷涂是通过高速粒子碰撞过程中的强烈塑性变形来累积沉积涂层的,对于WC-Co金属陶瓷粒子而言,其冷喷涂沉积过程就是一个软硬双相复合粒子的“复合”变形过程。随着粉末黏结相含量的增加,冷喷涂过程中高速粒子与基体或已沉积涂层碰撞时,大部分能量将被金属Co的强烈塑性变形所消耗,从而导致 WC的变形量减小,碎化程度降低。

表2 喷涂粉末与涂层的衍射峰宽化度Table 2 XRD peak width of cold sprayed coating and powder

2.2 冷喷涂WC-Co涂层的组织结构

图3为三种冷喷涂WC-Co涂层的断面显微组织。由图3可以看到,三种粉末所沉积涂层组织均匀、致密,涂层中无明显扁平化粒子和传统热喷涂涂层中常见的层状结构。需要说明的是,图3(f)中深色的区域(标记A的区域)并不是空隙,能谱分析为Co的富集区。冷喷涂涂层形成是依靠高速粉末粒子与基体或已沉积涂层表面发生强烈碰撞、通过塑性变形而扁平化的累积过程,因此,喷涂粉末粒子的塑性变形能力是决定其能否沉积涂层的关键所在。对于WC-Co等金属陶瓷粉末,WC粒子难以产生较大变形,粒子的塑性变形主要发生在有限的金属黏结相中。因此,冷喷涂沉积金属陶瓷涂层过程中存在由于部分WC颗粒的反弹或对涂层产生的冲蚀作用,而出现的沉积效率随着沉积过程降低的现象[9,10]。本次实验的喷涂温度较高(750℃以上),这一方面可提高粒子的碰撞速率,增加变形的动力;另一方面,也可使金属黏结相Co的塑性变形能力提高,促进碰撞瞬间粒子黏结相塑性流动和WC颗粒再分布,从而提高 WC-Co粒子的沉积效率。因此,可以看到,随着黏结相Co含量的增加,粉末粒子的变形程度显著增加,尽管WC硬质相不会发生塑性变形,但会随金属黏结相Co的塑性变形而发生一定的定向流动,如图3(e)和3(f)中箭头所示。冷喷涂沉积过程中,WC-Co粒子内部金属Co的强烈塑性及WC硬质相随其进行的这种流动和再分布,将不仅有利于提高粉末沉积效率,而且有助于提高涂层致密度改善其力学性能。

图3 冷喷涂 WC-Co涂层的断面组织的形貌 (a),(d)微米 WC-12Co;(b),(e)纳米 WC-17Co;(c),(f)纳米 WC-23CoFig.3 Cross sectional microstructure of cold sprayed WC-Co coatings(a),(d)micrometer WC-12Co;(b),(e)nanometer WC-17Co;(c),(f)nanometer WC-23Co

2.3 冷喷涂WC-Co涂层的力学性能

图4为三种冷喷涂 WC-Co涂层的显微硬度。由图4可以看到,冷喷涂纳米WC-17Co涂层的显微硬度最高,约为1500HV0.3。随着黏结相含量增加,涂层显微硬度有所降低,但 WC-23Co涂层的显微硬度也接近1200HV0.3,与超音速火焰(HVOF)喷涂纳米 WC-17Co的显微硬度相当[20]。分析原因,一方面,由于冷喷涂过程中较低的温度可将喷涂粉末中纳米WC硬质相完全保留到涂层,且产生WC颗粒的细化;另一方面,喷涂粉末中的金属黏结相Co也会在粒子沉积过程中,发生强烈塑性变形导致涂层产生加工硬化。相比较而言,微米 WC-12Co涂层硬度最低,约为1049HV0.3。分析原因,一方面,由于其WC颗粒尺寸较大,另一方面,冷喷涂沉积过程中大尺寸WC粒子随黏结相Co的流动和再分布能力有限,导致涂层的致密度有所降低。

图4 冷喷涂WC-Co涂层的显微硬度Fig.4 The microhardness of cold sprayed WC-Co coatings

图5为三种冷喷涂 WC-Co涂层弹性模量的测试值。由图5可以看到,在相同工艺条件下,冷喷涂纳米WC-17Co涂层的弹性模量最大,约为380GPa,高于HVOF喷涂纳米 WC-17Co的弹性模量(199GPa)[20]。分析原因,这与冷喷涂纳米 WC-17Co涂层中细小的WC粒子及Co黏结相的加工硬化作用有关。随着黏结相含量增加,涂层的弹性模量显著降低,纳米 WC-23Co涂层的弹性模量降至约200GPa。对于 WC-Co金属陶瓷,其弹性模量取决于WC骨架的刚度,而黏结相Co含量的增加降低了WC骨架的刚度,因此,涂层弹性模量随Co含量的增加而降低。

图5 冷喷涂WC-Co涂层的弹性模量Fig.5 The elastic modulus of cold sprayed WC-Co coatings

图6为三种冷喷涂 WC-Co涂层断裂韧性的测试值。对于微米 WC-12Co涂层,其断裂韧性约为16MPa·m ,不仅高于HVOF喷涂微米 WC-12Co涂层的断裂韧性(1~5MPa·m1/2)[3,4],而且接近烧结工艺制备的微米 WC-12Co块材(13~15MPa·m1/2)[21]。分析原因,一方面,冷喷涂过程中较低的喷涂温度避免了WC-Co的氧化及脆性W2C的出现,另一方面,沉积粒子的高速碰撞显著提高了涂层的致密度,因此,冷喷涂微米WC-12Co涂层表现出较高的断裂韧性。冷喷涂纳米 WC-17Co涂层尽管其黏结相含量与微米 WC-12Co相比较高,但由于其 WC颗粒为纳米尺度,降低了黏结相Co的平均自由程,因此,其断裂韧性有所降低。随着黏结相含量继续增加,涂层的断裂韧性显著提高,冷喷涂纳米 WC-23Co涂层的断裂韧性增加至23MPa·m1/2。

图6 冷喷涂WC-Co涂层的断裂韧性Fig.6 The fracture toughness of cold sprayed WC-Co coatings

2.4 冷喷涂WC-Co涂层的磨损性能及机制

图7为三种 WC-Co粉末所制备涂层和316L不锈钢的磨损失重量。由图7可以看到,微米WC-12Co涂层的磨损失重量约为5mg,而纳米 WC-17Co涂层的磨损失重量显著降低,仅为2.5mg。纳米WC-17Co涂层优异的耐磨损性能与其相对更高的硬度和较高的断裂韧性有关。纳米 WC-23Co涂层尽管具有最高的断裂韧性,但由于硬度相对较低,其磨损失重量增加至13mg,而316L不锈钢的磨损失重量高达28mg,分别为纳米 WC-17Co和 WC-23Co涂层的11倍和2倍。涂层的耐磨损性能既与涂层自身的硬度和韧性有关,也与磨损工况有关。单独高硬度或者高韧性均难以获得耐磨损性能优异的涂层。只有根据具体工况条件,两者达到合适的配比,涂层才能表现出较好的耐磨性能。在小载荷磨损时,由于冲击作用较小,涂层断裂韧性对其耐磨性影响较小,相反,涂层硬度对于其耐磨性具有较大影响。本次磨损实验采用销盘磨损,载荷10N,属于低应力磨损,与断裂韧性相比,硬度对于涂层耐磨损性能的影响更大。因此,三种冷喷涂WC-Co涂层中,纳米WC-17Co涂层表现出最优的耐磨损性能。

图7 冷喷涂WC-Co涂层的磨损失重量Fig.7 Wear mass loss of the cold sprayed WC-Co coatings

图8为三种冷喷涂WC-Co涂层的磨损表面形貌。由图8可以看到,三种涂层的磨损机制相似,均磨粒对涂层表面的切削,从而使得涂层表面产生犁沟。纳米WC-17Co涂层由于较高的硬度和断裂韧性,其表面的犁沟较窄、深度较浅,且未出现大块脆性剥落现象,涂层主要以均匀磨耗磨损为主。图8(e)为纳米 WC-17Co涂层磨损表面的高倍照片。从图8(e)可以看出,当WC-Co涂层表面与磨粒(SiC)相互摩擦时,涂层中硬度较低的黏结相Co富集区会首先遭到犁沟切削而磨损(如箭头A所示),从而使得纳米WC硬质相暴露于表面并与磨粒直接接触(如箭头B所示),这将有效地阻碍磨粒对涂层中黏结相的继续切削而降低涂层的磨损失重量。随着黏结相含量增加,纳米WC-23Co涂层磨损表面犁沟变宽、变深,且存在犁屑,如图8(f)中箭头所示。分析原因,由于 WC-23Co涂层内部缺少WC硬质相对磨粒切削作用的有效阻挡,从而使得磨粒在外力作用下较容易嵌入涂层之中,并随着磨粒的移动将大量黏结相切削掉,从而导致其磨损失重量较大。

图8 冷喷涂WC-Co涂层磨损后的表面形貌(a),(d)微米 WC-12Co;(b),(e)纳米 WC-17Co;(c),(f)纳米 WC-23CoFig.8 Wear morphologies of the cold sprayed WC-Co coatings(a),(d)micrometer WC-12Co;(b),(e)nanometer WC-17Co;(c),(f)nanometer WC-23Co

3 结论

(1)冷喷涂可将喷涂粉末的组织结构完全移植到涂层之中,获得均匀致密的 WC-Co涂层。由于涂层沉积过程中粉末粒子的强烈塑性变形,发生了β-Co相向α-Co相的同素异构转变。

(2)对于冷喷涂纳米WC-Co涂层,随着黏结相含量增加,涂层显微硬度和弹性模量降低,而断裂韧性显著提高。纳米WC-17Co涂层硬度最高,约为1500HV0.3,而纳米 WC-23Co涂层具有最高的断裂韧性约为23MPa·m1/2。

(3)冷喷涂 WC-Co涂层耐磨损性能与其硬度和断裂韧性有关,纳米 WC-17Co涂层的磨损失重量最小,其耐磨损性是316L不锈钢的11倍。三种涂层的磨损失效均为磨粒对涂层的切削犁沟变形。

[1]WANG Y Y,LI C J,MA J,et al.Effect of flame conditions on the abrasive wear performance of HVOF sprayed nanostructured WC-12Co coatings[J].Transactions of Nonferrous Metals Society of China200414S272-76.

[2]崔永静,王长亮,汤智慧,等.超音速火焰喷涂WC-17Co涂层微观结构与性能研究[J].材料工程,2011,(11):85-88,96.CUI Yong-jing,WANG Chang-liang,TANG Zhi-hui,et al.Microstructure and performance of WC-17Co coatings fabricated by high velocity oxy-fuel spraying[J].Journal of Materials Engineering,2011,(11):85-88,96.

[3]CHIVAVIBUL P,WATANABE M,KURODA S,et al.Effects of carbide size and Co content on the microstructure and mechanical properties of HVOF-sprayed WC-Co coatings[J].Surface &Coatings Technology,2007,202(3):509-521.

[4]CHO T Y,YOON J H,KIM K S,et al.A study on HVOF coatings of micron and nano WC-Co powders[J].Surface & Coatings Technology,2008,202(22-23):5556-5559.

[5]卜恒勇,卢晨.冷喷涂技术的研究现状及进展[J].材料工程,2010,(1):94-98.BU Heng-yong,LU Chen.Research and development of cold spray technology[J].Journal of Materials Engineering,2010,(1):94-98.

[6]李文亚,李长久,王豫跃,等.冷喷涂Cu粒子参量对其碰撞变形行为的影响[J].金属学报,2005,41(3):282-286.LI Wen-ya,LI Chang-jiu,WANG Yu-yue,et al.Effect of parameters of cold sprayed Cu particles on its impacting behavior[J].Acta Metallurgica Sinica,2005,41(3):282-286.

[7]章华兵,张俊宝,梁永立,等.冷喷涂Ni涂层的微观组织[J].中国有色金属学报,2008,18(8):1421-1425.ZHANG Hua-bing,ZHANG Jun-bao,LIANG Yong-li,et al.Microstructures of cold-sprayed Ni coating[J].The Chinese Journal of Nonferrous Metals,2008,18(8):1421-1425.

[8]韩玮,孟宪明,赵杰,等.冷喷涂304不锈钢涂层的弯曲力学行为研究[J].材料工程,2011,(4):49-53.HAN Wei,MENG Xian-ming,ZHAO Jie,et al.Study of bending behavior of 304stainless steel coating by cold gas dynamic spraying[J].Journal of Materials Engineering,2011,(4):49-53.

[9]高培虎,杨冠军,李毅功,等.双尺度结构WC-Co涂层的冷喷涂制备[J].材料研究与应用,2009,3(1):44-48.GAO Pei-hu,YANG Guan-jun,LI Yi-gong,et al.Preparation of bimodal WC-12Co coatings by cold spraying [J].Materials Research and Application,2009,3(1):44-48.

[10]KIM H J,LEE C H,HWANG S Y.Superhard nano WC-12%Co coating by cold spray deposition[J].Material Science and Engineer A,2005,391(1-2):243-248.

[11]LI C J,YANG G J,GAO P H,et al.Characterization of nanostructured WC-Co deposited by cold spraying[J].Journal of Thermal Spray Technology,2007,16(5-6):1011-1020.

[12]LIMA N S,DAS S,PARK S Y,et al.Fabrication and microstructural characterization of nano-structured WC/Co coatings[J].Surface & Coatings Technology 2010,205(2):430-435.

[13]ANG A S M,BERNDT C C,CHEANG P.Deposition effects of WC particle size on cold sprayed WC-Co coatingsJ.Surface &Coatings Technology,2011,205(10):3260-3267.

[14]王晓放,李刚,殷硕,等.粒子非垂直入射对冷喷涂涂层形成的影响分析[J].材料科学与工艺,2008,16(2):149-152.WANG Xiao-fang,LI Gang,YIN Shuo,et al.Effect of nonvertical incidence angles of particles on bonding performance in cold spraying[J].Material Science and Technology,2008,16(2):149-152.

[15]周香林,苏贤涌,崔华,等.颗粒材料特性对冷喷涂撞击行为影响的模拟研究[J].金属学报,2008,44(11):1286-1291.ZHOU Xiang-lin,SU Xian-yong,CUI Hua,et al.Effect of coldsprayed particles properties on their impacting behaviors[J].Acta Metallurgica Sinica,2008,44(11):1286-1291.

[16]MARSHALL D B,NOMA T,EVANS A G.A simple method for determining elastic-modulus-to-hardness ratios using Knoop indentation measurements[J].Journal of the American Ceramic Society,1982,65(10):175-176.

[17]NIIHARA K,MORENA R,HASSELMAN D P H.Evaluation of KICof brittle solids by the indentation method with low crackto-indent ratios[J].Journal of Material Science Letter,1982,1(1):13-16.

[18]SARIN V K,JOHANNESSON T.On the deformation of WCCo cemented carbides[J].Metal Science,1975,9(10):472-476.

[19]刘慕怡,张玉田,孙金贵,等.硬质合金钴粘结剂中α-Co的定量相分析方法[J].物理测试,1986,(3):34-36.LIU Mu-yi,ZHANG Yu-tian,SUN Jin-gui,et al.A method of quantitative analysis ofα-Co phase of cobalt binder in tungsten carbide[J].Physics Examination and Testing,1986,(3):34-36.

[20]苟国庆,陈辉.HVOF喷涂纳米WC-17Co涂层组织结构及力学行为研究[J].材料导报,2009,23(1):48-50/56.GOU Guo-qing,CHEN Hui.Research on microstructure and mechanical behavior of nanostructured WC-17Co HVOF coatings[J].Materials Review,2009,23(1):48-50/56.

[21]JIA K,FISCHER T,GALLOIS B.Microstructure,hardness and toughness of nanostructrued and conventional WC-Co com-posites[J].Nanostructure Materials,1982,10(5):875-891.