齿轮齿条爬升式升船机驱动系统的电机功率计算方法

2013-09-13廖乐康林新志

廖乐康,方 扬,林新志

(长江勘测规划设计研究院,湖北 武汉 430010)

0 引 言

平衡重式垂直升船机对于高坝水利枢纽通航具有明显的优势。平衡重式垂直升船机包括全平衡钢丝绳卷扬式升船机、下水式钢丝绳卷扬升船机和全平衡齿轮齿条爬升式升船机3 种形式[1]。齿轮齿条爬升式升船机是最近10 年在我国发展起来的一种垂直升船机型式,现已应用于三峡升船机和向家坝升船机中[2-4],目前正在兴建之中。建于1974 年的德国Lueburg 1350t 升船机也采用该型式,但驱动系统布置形式有所区别[5-7]。德国另两座类似的升船机为新、老Nie⁃derfinow 升船机[8-9],前者正在兴建,后者建于上世纪30 年代,两者均采用齿轮齿梯驱动型式。与全平衡钢丝绳卷扬式垂直升船机不同的是,该类型升船机在国内尚未开展系统性的科研工作,特别是缺乏相关的模型试验或现场测试研究资料。主提升机或驱动系统电机功率是升船机的重要技术指标,钢丝绳卷扬式垂直升船机主提升机电动机的功率计算沿用水利电力行业启闭机的设计标准[10],采用总效率法,即将主提升机减速器和同步轴等设备的机械摩擦阻力简约为一个总效率。依据该设计思路,在三峡全平衡钢丝绳卷扬式垂直升船机的“七五”科技攻关中,有关单位对三峡升船机主提升机进行了模型试验,并采用理论和试验相结合的方法确定主提升机效率值为0.85[11]。该效率值与岩滩下水式钢丝绳卷扬升船机原型试验实测结果值(0.87)相近[12]。该方法及其效率值成为钢丝绳卷扬垂直升船机主提升机电机功率计算的普适方法。齿轮齿条爬升式升船机驱动系统的电动机功率计算原则与钢丝绳卷扬式升船机相同,但由于驱动系统与主提升机的结构形式完全不同,传动设备种类和数量较多,且与安全机构相连;在一台或两台电机发生故障时,因向故障电动机所在驱动机构传递动力而损失的功率远比主提升机大,且功率传递路径较为复杂。由于目前国内尚未开展对驱动系统总效率的研究,缺少总效率取值的试验依据;国外升船机相关文献均没有电机功率计算的介绍;德国有关规范[13-14]也没有升船机驱动系统电机功率计算原则和方法的规定,因此在三峡升船机和向家坝升船机总布置阶段的设计中,根据驱动系统机械传动链中常规机械设备的效率,采用机械原理的基本分析方法,确定电动机的功率。

本研究结合三峡和向家坝齿轮齿条爬升式垂直升船机的设计,提出齿轮齿条驱动系统电机功率计算的3 种计算方法,以供相关设计人员参考。

1 电机功率计算的原则

在已建垂直升船机的设计中,主提升机或驱动系统电机功率计算和确定一般采用3/4 原则,即在最不利情况下,一个吊点区的主提升机或驱动系统电机全部失效后,其余吊点区的驱动电机功率应在不过载的情况下驱动承船厢完成当次运行[15-16]。本研究依据该原则对驱动系统电机功率计算方法进行研究。

2 电机功率的计算方法

2.1 逆向路径法

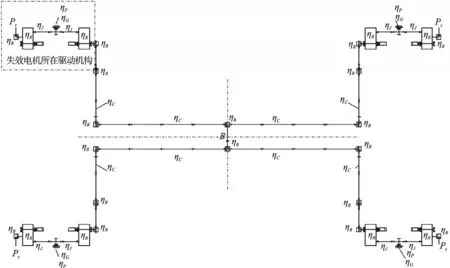

驱动系统由4 套驱动机构和同步轴系统组成。三峡升船机电气主传动控制系统采用位置和速度同步控制原则,因此驱动系统相应地采用X 形开放式同步轴系统,4 套驱动机构位于同步轴系统四角,三维效果图如图1 所示。单台驱动机构的设备布置图如图2 所示。图2 中右下角部分为同步轴与驱动机构的连接结构,左上角部分为安全机构。驱动系统设备效率分布图如图3 所示,当一台驱动机构的两台电机同时失效时,可以近似地认为其余三台电机的功率经各自的路径汇聚到同步轴中心点B,然后沿单一路径传递到失效电机所在的驱动机构。所谓逆向路径法是指在一台或两台电动机失效的工况下,从失效电动机所在的驱动机构出发,沿着与功率传递路径相反的方向,分步骤地计算机械传动链关键节点的功率以及向故障电动机所在驱动机构传递动力时的功率损失,进而计算电动机计算功率。该方法在三峡升船机驱动系统电机功率计算中采用。

图1 驱动系统X 形同步轴系统布置三维效果图

图2 单台驱动机构及安全机构布置图

本研究现以同一驱动机构的两台电机失效为例,对该方法的步骤及计算方法进行介绍:

(1)计算失效电机所在驱动机构所需功率。当某台驱动机构的两台电动机同时失效时,由其它驱动机构的电动机通过同步轴系统向失效电机所在驱动机构输送功率。该功率包括4 部分:驱动小齿轮的提升力所需功率Pg,安全机构重量产生的摩阻力矩消耗的功率Ps和两台电机的惯性力矩产生的电机功率Pm1和Pm2。注意到由其他三台正常驱动机构输送来的功率由图2 右下角朝向开式齿轮传递,之后少量的功率输送至安全机构及另一侧的电机,由于路径不同,驱动两台电机转动的功率是不同的。因此输入至失效电机所在驱动机构的功率为:

图3 驱动系统设备效率分布图

式中:F—驱动系统额定提升力;v—船厢额定升降速度;Ms—单台安全机构旋转螺杆与推力轴承端面的的摩擦力矩;ωs—旋转螺杆的正常旋转角速度;Jr—单台驱动机构转动设备转换到电动机轴上的惯性矩;ωm,αm—电动机的额定角速度和角加速度;ηD—右侧减速器高速轴至开式齿轮传动链的效率。

该传动链包括一套开式齿轮及齿轮导向装置、一套万向联轴节和一台减速器等机械设备,因此:

式中:ηP—开式齿轮效率,ηG—开式齿轮导向装置效率,ηJ—万向联轴节效率,ηR—减速器效率。

ηSF为右侧减速器高速轴至安全机构的效率。该传动链包括3 台锥齿轮箱、旋转锁定螺杆输出轴和万向轴之间的齿轮联轴器和安全离合器、2 套万向联轴节以及减速器等设备,因此:

式中:ηB—锥齿轮效率,ηSJ—旋转锁定螺杆输出轴和万向轴之间的联轴器传动效率。

ηM1为右侧减速器高速轴至左侧电动机传动链的效率。该传动链上包括两台减速器和两套万向联轴节,因此:

ηM2为右侧减速器高速轴至右侧电机传动链的效率,由于电动机轴与减速器高速轴为同一根轴,该效率为1。

(2)计算驱动系统中点B 处的功率。从失效电机所在驱动机构靠近同步轴一侧减速器地高速轴端,沿着与功率传递路径相反的方向到达同步轴中心点B,如图3 所示。该段传动链上的机械设备包括5 台锥齿轮箱,6 段由联轴器连接、由轴承座支承的轴段。从右侧减速器高速轴至中心点B 的机械传动效率ηRB 为:

因此,向失效电机所在驱动机构传递功率路径中B 点所需的功率为:

(3)计算其他驱动机构每个电机的功率。B 点的功率由其余3 条路径所通向的3 个驱动机构分担。由于3 条路径至B 点的距离等长,且每一路径的设备布置完全相同,理论上B 点的功率可由3 台驱动机构均分。但考虑实际电动机的出力不均,考虑其余3 台驱动机构按分配系数 fXS=0.4 来共同提供PB。因此,其他驱动机构每个电机除分担失效电机所在驱动机构的功率外,还须承担自身驱动机构的功率需求Pn,单台正常驱动机构的功率为:

式中:ηSN—正常工况下安全机构至驱动机构电机传动链的效率。

该传动链机械设备包括3 台锥齿轮箱、旋转锁定螺杆输出轴和减速器中间轴之间的联轴器和安全离合器以及减速器中间轴至电机的齿轮等设备。因此:

式中:ηSG—安全机构至减速器中间轴的传动效率,ηGH—减速器中间轴至高速轴的传动效率。

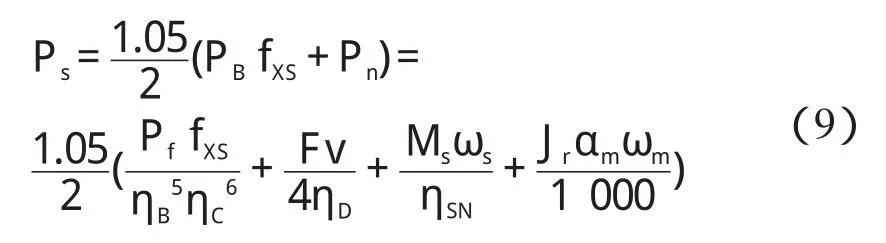

驱动机构单台电机的计算功率为:

从上述分析过程可以看出,逆向路径法计算其相对严谨,但计算过程复杂,且通用性不强。该计算方法仅适用于功率分配较为明确的开放式同步轴系统,如X 形或工字形同步轴;对于升船机使用最广泛的矩形同步轴系统,由于其超静定性质,其分配系数 fXS无法确定。因此有必要发展加适用性更广的齿轮齿条爬升式升船机驱动系统电动机计算功率的计算方法。

2.2 功率平衡法

在向家坝升船机总布置阶段设计中,由于驱动系统电气传动系统采用在我国升船机建设中应用并得到运行实践检验的电机出力均衡控制原则,其同步轴系统的布置亦采用大中型升船机中普遍采用的具有较高可靠度的矩形机械轴同步方案(三维效果图如图4 所示),无法应用三峡升船机驱动系统设计所采用的逆向路径法,因此,较为简单实用且适用于各种同步轴形式和电气控制方式的功率平衡法得到了发展。功率平衡法的基本思想是利用驱动系统在一台或两台电机失效的情况下运行时的功率守恒关系,即未失效电机所在驱动机构的电机输出功率应等于所有驱动机构的负载功率、驱动系统在向失效电机所在驱动机构传递动力时的功率损失以及变频调速器所需驱动功率。设驱动系统共有n 台电动机,单台电机计算功率为Ps。根据设计原则规定,在运行过程中有i 台电动机失效时在电动机不过载的情况下继续运行。在此情况下,驱动系统向失效电机所在驱动机构传递的正常运行所需功率近似为:

图4 驱动系统矩形同步轴布置三维效果图

传递动力时的功率损失Pl包括同步轴系统的损失Pla以及驱动机构的额外损失Pld,即:

其中,同步轴系统的损失为:

式中:ηa—同步轴系统传递功率的效率。

对于所有同步轴形式,在计算中动力传递路径均取故障电机所在的驱动机构与对角布置的驱动机构之间(起止点为减速器与同步轴系统连接的输出轴)的任一传递路径。同步轴系统传递功率的效率为:

式中:j—功率传递路径(从驱动系统减速器与同步轴连接部位开始)中所有锥齿轮的数量。

对于双边驱动机构,驱动机构的额外损失为:

对于单边驱动机构,驱动机构无额外损失。

根据功率平衡关系,并考虑变频器所需功率的系数1.05,得:

将式(7、9、13、14)代入式(15),可得单台电机的计算功率为:

对于单边驱动形式的驱动系统,考虑一台电动机失效时其余电动机在不过载的情况下驱动船厢完成当次运行,则由n=4,i=1,可得单台电机计算功率为:

对于双边驱动形式的驱动系统,考虑两台电动机失效时其余电动机在不过载的情况下驱动船厢完成当此运行,则由n=8,i=2,可得单台电机计算功率为:

2.3 总效率法

由于齿轮齿条爬升式升船机驱动机构布置的类似性,考虑到“升船机驱动机构电动机功率计算中一台或两台电动机失效,其余电动机在不过载的情况下驱动船厢完成当次运行”的原则,电动机功率本身有一定的富余,因此,在前两种方法计算结果的基础上,研究者可采用与钢丝绳卷扬式升船机主提升机电动机功率计算公式形式相同的方法,即用驱动系统机构在一台或两台电机失效工况下的总效率来描述总的机械损失。该方法称为总效率法,其计算公式为:

式中:ηT—机械传动系统克服外载的总效率。其余符号含义同前。

本研究利用上述讨论的3 种方法以及对应的公式,对三峡升船机驱动系统的功率值进行了计算。对于向家坝升船机,只能采用功率平衡法和总效率法进行计算,其计算结果均十分接近。各设备机械传动效率值如表1 所示。三峡升船机和向家坝升船机驱动系统的基本设计参数如表2 所示。两台升船机运用不同计算方法的计算结果如表3 所示。

表1 驱动系统各相关设备机械传动效率

表2 三峡升船机和向家坝升船机基本设计参数

表3 三峡和向家坝升船机不同计算方法的计算功率(kW)

3 结束语

计算结果表明,采用3 种方法得到的计算结果非常接近,因此研究者可根据其适用性和简便性选择电机驱动功率计算公式。由于逆向路径法仅限于对称开放式同步轴系统的计算,且计算过程过于繁复,笔者不推荐使用。功率平衡法在概念上是清晰的,计算结果与逆向路径法一致,具有足够的准确度,且计算较为简单;在驱动系统设备布置已经确定的情况下应优先采用。总效率法是根据上述两种方法的计算结果衍生的一种计算方法,计算过程更加简单;但由于该方法不能利用驱动系统机械设备布置的信息,其计算准确度稍差,可在升船机初步设计阶段驱动系统设备布置尚未最终确定的情况下应用。接下来,本研究拟考虑在三峡升船机和向家坝升船机开展原型试验,对一台驱动机构的电动机失效工况下升船机驱动系统的运行效率进行研究,为应用简单的总效率法提供依据。

(References):

[1]钮新强,宋维邦.船闸与升船机设计[M].北京:中国水利水电出版社,2007.

[2]钮新强,覃利明,于庆奎.三峡工程齿轮齿条爬升式升船机设计[J].中国工程科学,2011,13(7):96-103.

[3]AKKERMANN J,RUNTE T,KREBS D.Ship lift at Three Gorges Dam,China-design of steel structures[J].Steel Construction,2009,2(2):61-71.

[4]黄文利.向家坝水电站一级垂直升船机设计[C].水工机械技术,2008 年论文集,2008:15-23.

[5]李天碧.德国吕内堡双船槽垂直升船机工程探讨[J].南昌水专学报,1996,15(2):31-36.

[6]Permanent International Association of Navigation Congress⁃es.Permanent Technical Committee I,Ship Lifts:Report of a Study Commission Within the Framework of Permanent Technical Committee I[R].Brussels,Belgium:General Sec⁃retariat of PIANC,1989.

[7]SCHINKEL E.Schiffs Lift[M].Westf älisches Industriemu⁃seum,2001.

[8]ARENS H.Shiplift Near Berlin:For 65 Years,Still Going Strong[J].Elevator world,1998(12):94-96.

[9]HERWIG B.The new Ship's hoist Niederfinow[EB/OL].[日期不详].http://www.wna-berlin.de.

[10]DL/T 5167-2002 水电水利工程启闭机设计规范[S].中华人民共和国水利部,2011.

[11]周子荣,官志强.三峡升船机传动系统静动态受力的研究[J].矿山机械,1993(6):12-16.

[12]长江勘测规划设计研究院,广西岩滩水电站工程建设公司.“九五”国家重大技术装备研制和国产化项目:三峡升船机关键技术研究—主提升设备性能试验研究报告—主机传动效率测试[R].长江勘测规划设计研究院,广西岩滩水电站工程建设公司,1999.

[13]DIN 15020-1974,Principles Relating to Rope Drives[S].

[14]DIN 19704-1,Hydraulic Steel Structures,part1 Criteria for Design and Calculation[S].

[15]DL/T 5399-2007 水电水利工程垂直升船机设计导则[S].中华人民共和国发展和改革委员会,2007.

[16]SL/T 660-2013 升船机设计规范[S].中国水利水电出版社,2013.