富氧燃煤锅炉再循环方式对锅炉效率及尾部设备的影响研究

2013-09-13秦洪飞王春波郑之民刘慧敏

秦洪飞,王春波,郑之民,刘慧敏

(华北电力大学 能源动力与机械工程学院,河北 保定 071003)

0 引言

CO2是全球温室效应最主要的“贡献者”,煤燃烧是CO2排放量的最主要来源,占了排放量的34%左右[1]。在控制燃煤CO2的排放技术中,富氧燃烧技术作为最有应用前景的技术之一,近些年已经引起学术界和技术界的高度关注[2~4]。

在富氧燃烧产生的烟气中,CO2的浓度可高达90%以上,这有利于CO2的压缩冷凝捕获[5]。同时,富氧燃烧还具有燃烧效率高,烟气量少,NOX生成量少等优点。对现役锅炉改造的经济评估表明[6],富氧燃烧技术不仅烟气中捕获CO2具有可行性,而且经济性较好。

为保证富氧燃煤锅炉按常规锅炉进行安全工作,需要大量的再循环烟气以维持炉膛内的火焰温度接近常规空气燃烧时的绝热火焰温度,也需维持锅炉出口烟温与排渣特性等基本不变,以保证锅炉受热面换热与金属的安全性。

类似于空气燃烧,富氧燃烧煤粉锅炉的再循环烟气也分为两部分[7]:一次循环烟气用于干燥与输送煤粉,二次循环烟气主要是调节炉膛温度。用于干燥与输送煤粉的一次循环烟气必须脱除其中的大部分水分,而二次循环烟气可以选择脱硫脱水后再循环回炉膛,也可以直接循环回炉膛。不同的再循环方式不仅对烟气体积、锅炉效率、燃煤量等锅炉参数产生影响,还会影响锅炉尾部设备(如气-气换热器、脱硫塔、烟气冷凝器等)的运行特性。

本文以某600 MW富氧燃煤锅炉为例,对其3种再循环方式下的锅炉效率、燃煤量等锅炉主要参数进行了详细计算,并对比分析了3种再循环方式对尾部设备运行特性的影响。希望能对富氧燃煤锅炉的设计,提供一定的参考。

1 烟气再循环系统及锅炉排烟热损失计算方法

1.1 烟气再循环系统

对采用富氧燃烧技术的煤粉锅炉,为干燥与运输煤粉,以及避免腐蚀性成分腐蚀管道,一次循环烟气必须进行除尘、脱硫、脱水;而二次循环烟气布置与处理则有多种选择[7,8]。本文综合目前这方面的研究成果,根据二次循环烟气不同抽取位置,总结了3种方案,具体流程见图1。

图1 某600 MW富氧锅炉烟气再循环系统Fig.1 Flue gas recirculation system of 600 MW oxy-fuel boiler

循环方式被细分为两类:(a)干烟气循环:其中烟气中大部分H2O,SO2在循环之前被脱除(方式3);(b)湿烟气循环:循环烟气不脱水(方式1,2),其中,方式1不脱硫不脱水,方式2脱硫不脱水。

1.2 富氧锅炉排烟热损失的计算方法

空气模式下,排烟热损失是由于排出锅炉时的烟气焓高于进入锅炉时的空气焓而造成的热损失,是煤粉炉各项热损失中最主要的一项[9]。而在富氧模式下,进入锅炉的空气换成再循环烟气与纯氧,其温度、体积、焓值等热力参数均发生变化,需重新计算,计算公式如式(1):

式中:hpy为排烟焓,kJ/kg;hcy为纯氧焓,kJ/kg;hxhy为再循环烟气焓,kJ/kg;Qr为锅炉输入热量,kJ/kg;q4为固体不完全热损失,%。

2 不同再循环方式下的锅炉效率

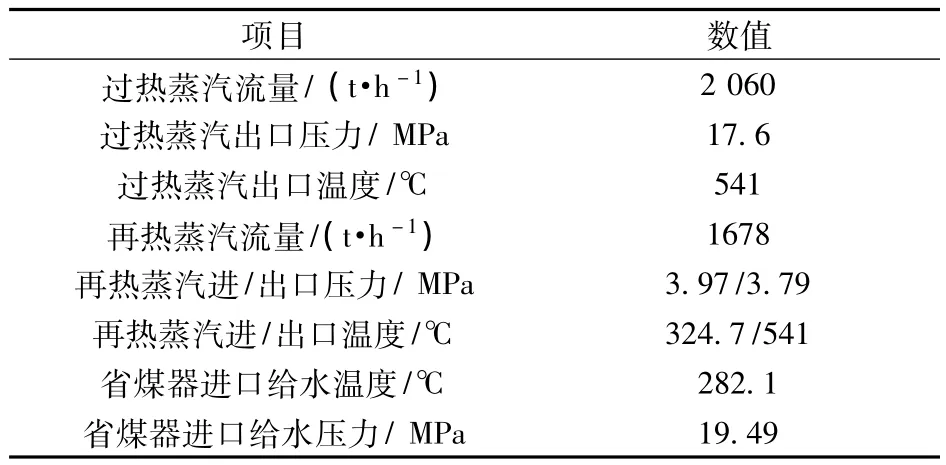

为保持与空气燃烧方式下近似的理论燃烧温度,富氧燃烧方式下O2的体积分数一般约为30%。计算中采用O2和循环烟气的体积分数的比例为3∶7,过量氧气系数λ取为1.1,空分装置制取的氧气纯度为95%[10],剩余为N2。计算煤种选用烟煤,元素分析与工业分析见表1,锅炉主要额定参数见表2。

表1 煤种元素分析与工业分析Tab.1 Ultimate and proximate analysis of coal

表2 锅炉主要额定参数Tab.2 Main rated parameters of boiler

2.1 不同再循环方式下烟气组分

为了比较不同再循环方式下的烟气特性,假定烟气冷凝器冷却水进口温度为25℃,脱硫塔出口烟气温度为50℃,一次循环烟气量占总循环烟气量的比例为25%,计算得出不同再循环方式下烟气特性参数,见表3与表4。

表3 不同再循环方式下锅炉出口烟气参数Tab.3 Flue gas parameters after boiler at different recirculation modes

表4 不同再循环方式下再循环烟气组分Tab.4 Flue gas recycle composition at different recirculation modes

从表3可见,再循环方式对锅炉出口烟气体积影响很小,但对烟气成分的体积分数影响明显,特别是CO2,H2O,SO2的体积分数;与空气模式相比,富氧模式下的炉内烟气量大幅度减少,烟气成分变化显著。

在3种再循环方式中,一次循环烟气经过脱水、脱硫处理后具有最低的H2O,SO2体积分数,具体数据见表4;而二次循环烟气则根据是否脱硫脱水,烟气成分变化明显,其变化趋势类似于锅炉出口烟气,但变化幅度更大。

2.2 不同再循环方式下的锅炉效率及燃煤量

富氧燃烧方式下保持锅炉的排烟温度与空气模式下一致(160℃),计算得出空气模式与三种富氧模式下锅炉效率等主要参数,见表5。

从5表可知,在几项锅炉热损失中,再循环方式对锅炉排烟热损失影响较大,方式1的锅炉排烟热损失比方式3的值低2.31%,原因可推测为:方式1下的烟气直接循环回炉膛,而方式3对二次循环烟气进行了脱硫脱水处理,使再循环烟气温度、焓值等热力参数降低;方式2中二次循环烟气只做了脱硫处理,其排烟热损失介于方式1和方式3之间。进一步分析可知,再循环方式将会影响锅炉效率、燃煤量等锅炉主要参数。在锅炉额定负荷下,方式1的锅炉效率最高(95.2%),燃煤量最低(60.9 kg/s),这表明对二次循环烟气不脱水不脱硫的处理方式使锅炉能耗最低。

表5 不同循环方式下锅炉主要参数Tab.5 Main parameters of boiler at different recirculation modes

此外,与空气模式相比,富氧模式下的排烟热损失显著减低,降幅可高达4.61%,这是因为富氧燃烧锅炉需要大量的再循环烟气,锅炉排烟体积大幅减小,使排烟热损失下降明显;富氧模式下的锅炉效率比空气模式下最多可提高4.6%,燃煤量可减少3.11 kg/s。

3 再循环方式对锅炉尾部主要设备的影响

3.1 再循环方式对气-气换热器影响

气-气换热器(空气模式下也称空预器)是利用锅炉尾部排气加热燃料燃烧所需空气,可使排烟温度降低,提高锅炉效率;不同的是,富氧模式下加热的是纯氧与再循环烟气。不同再循环方式会使二次循环烟气的温度、流量等参数发生变化,相应地改变气-气换热器的换热量、传热面积等参数,详见表6。

表6 气-气换热器主要参数Tab.6 Main parameters of gas to gas exchanger

由表6可知,富氧模式下气-气换热器的换热量比空气模式下的换热量下降了约26%,再循环方式对气-气换热量影响很小。换热器中的气-气换热属于典型的强制对流换热,传热系数大致在10 ~35 W/(m2·℃)范围内[11],本文选取 30 W/(m2·℃)来估算传热面积。与空气模式相比,方式1下的传热面积变化最大,增幅达93%,气-气换热器结构改造较大,而其余两种方式下的传热面积变化较小,无需较大改动。

3.2 再循环方式对烟气净化设备的影响

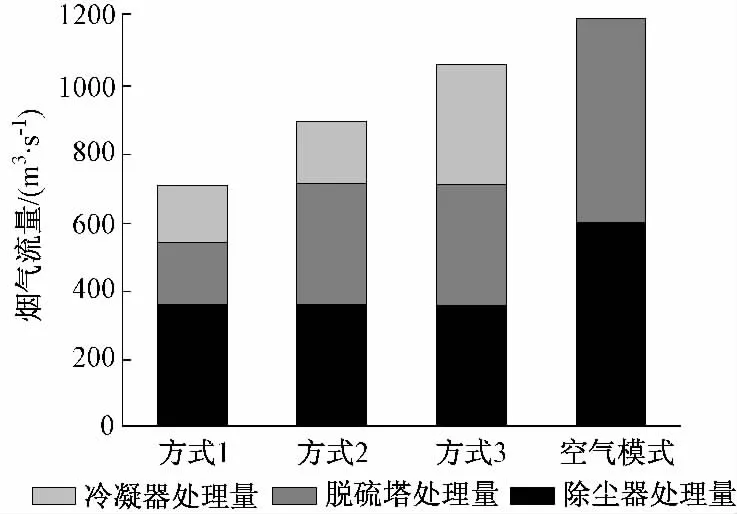

锅炉烟气从气-气换热器排出之后,需要进行烟气净化处理。烟气净化设备主要包括除尘器、脱硫塔、冷凝器,图2显示了4种模式下烟气净化设备的烟气处理量,空气模式下的烟气无需脱水,只需除尘、脱硫,但烟气处理量均超过各富氧模式下的处理量;3种再循环方式下的烟气处理量大小依次是方式3>方式2>方式1,这主要是对二次循环烟气采取不同的处理方式造成的。

烟气净化设备的运行指标不仅取决于烟气处理量,还依赖于处理烟气时原材料消耗量,主要包括石灰石消耗量和冷却水消耗量,计算结果见表7。

表7 烟气净化设备主要运行参数Tab.7 Main operating parameters of flue gas cleaning units

从表7中发现,4种模式下的石灰石消耗量变化不大,变化幅度最大仅为10%;其中,方式1中循环烟气未脱硫的处理方式使得锅炉出口烟气中SO2浓度很高,但脱硫塔处理的烟气量较小,导致脱硫塔中石灰石消耗量(5.04t/h)略低于与其他工况的消耗量。脱硫塔的下游设备是烟气冷凝器,烟气脱水所需的冷却水量主要取决于处理的烟气量。由于方式3下的锅炉出口烟气全部进行了脱水处理,而方式1、方式2的锅炉出口烟气只进行了部分脱水处理,故冷却水消耗量的大小依次为方式3>方式2>方式1,变化幅度较大。

图2 烟气净化设备的烟气处理量Fig.2 Load of flue gas cleaning units

总体来说,再循环方式对烟气净化设备的运行参数影响很大,二次循环烟气脱硫脱水的处理方式(方式3)造成其运行参数大幅度增加,大大增加了烟气净化设备的运行与维护费用。

4 结论

(1)富氧燃烧下的烟气成分、烟气体积与空气状况相比有显著变化;再循环方式中脱硫脱水过程对锅炉出口烟气成分影响明显,特别是对CO2,SO2,H2O的体积分数。

(2)再循环方式影响锅炉效率、燃煤量等锅炉主要参数,在锅炉额定负荷下,方式1的锅炉效率最高(95.2%),燃煤量最低(60.9 kg/s),这表明对二次循环烟气不脱水不脱硫的处理方式使锅炉能耗最低;富氧工况下的锅炉效率比空气模式下平均高3.18%,燃煤量低2.16 kg/s。

(3)富氧模式下气-气换热器的换热量比空气模式下的换热量减少了约26%;再循环方式对气-气换热器的换热量影响很小,但方式1下的传热面积变化较大,需对其结构做较大改动。

(4)再循环方式对烟气净化设备的运行参数(烟气处理量、石灰石消耗量、冷却水流量等)影响很大,二次循环烟气脱硫脱水的处理方式(方式3)造成其运行参数大幅度增加,大大增加了烟气净化设备的运行与维护费用。

[1]阎维平.洁净煤发电技术[M].第二版.北京:中国电力出版社,2008:250-255.

[2]Lei C,Sze ZY,Ahmed F.G.Oxy-fuel combustion of pulverized coal:Characterization,fundamentals,stabilization and CFD modeling [J].Progress in Energy and Combustion Science,2012,38:159-165.

[3]闫凯,张建文.富氧燃烧条件下锅炉燃料燃烧计算研究 [J].锅炉技术,2013,44(1):35-40.

[4]王春波,邢晓娜,陆泓羽.600MW微富氧燃烧煤粉锅炉优化设计 [J].动力工程学报,2011,31(12):904-905.

[5]Li H,Yan J,Yan J,et al.Impurity impacts on the purification process in oxy-fuel combustion based CO2capture and storage system [J].Applied Energy,2009,86:202-213.

[6]Xiong J,Zhao HB,Zheng CG,et al.An economic feasibility study of O2/CO2recycle combustion technology based on existing coal-fired power plants in china [J].Fuel,2009,88:1135 -1142.

[7]Hu YK,Yan JY.Characterization of flue gas in oxycoal combustion processes for CO2capture [J].Applied Energy,2012,90:116-118.

[8]阎维平,董静兰,马凯.富氧燃煤锅炉烟气再循环方式选择与水分平衡计算 [J].动力工程学报,2011,31(12):894-895.

[9]樊泉桂.锅炉原理 [M].北京:中国电力出版社,2008:52-53.

[10]林文胜,顾安忠.氧气纯度与空分流程经济性分析[J]. 低温工程,1999,4:315-319.

[11]史美中,王中铮.热交换器原理与设计 [M].南京:东南大学出版社,2009:286-290.