采煤机可靠性有限元分析

2013-09-13张艳军雷美荣

张艳军,雷美荣

(山西大同大学煤炭工程学院,山西 大同 037003)

采煤机可靠性有限元分析

张艳军,雷美荣

(山西大同大学煤炭工程学院,山西 大同 037003)

针对大同矿区的“煤层硬,顶板硬”,6m以上的特厚煤层储量丰富的特点,设计研制了大采高电牵引滚筒采煤机,为验证该采煤机的安全性和可靠性,采用虚拟样机技术对其关键零部件和整机进行三维建模,并对其进行有限元分析,分析结果表明该采煤机结构合理,工作稳定可靠,为大采高采煤机结构的设计提供了理论依据。

采煤机;有限元;可靠性

随着采煤工业化的发展,大规模综采已经成为现代煤炭行业发展的一个趋势,而大规模综采必须以采煤机为基础[1]。针对大同矿区“煤层硬,顶板硬”、6m以上特厚煤层储量丰富的特点,大采高电牵引滚筒采煤机随之研制开发[2]。采煤机的功能越来越多,其自身的组成越来越复杂,因而发生故障的原因也随之复杂,如摇臂表面出现裂纹、牵引箱体行走齿轮发生断裂、行星架破坏等诸多问题。

为此,验证该采煤机的安全性和可靠性至关重要。虚拟样机技术是近些年来设计与分析产品的一项新技术,该技术采用有限元分析的方法来分析采煤机的可靠性与安全性,是对采煤机设计和工业性试验的一个重要补充,可以通过较少的代价获取采煤机设计和分析的理论依据。

1 采煤机关键零部件有限元分析

1.1 采煤机摇臂的有限元分析

图1 摇臂三维模型图

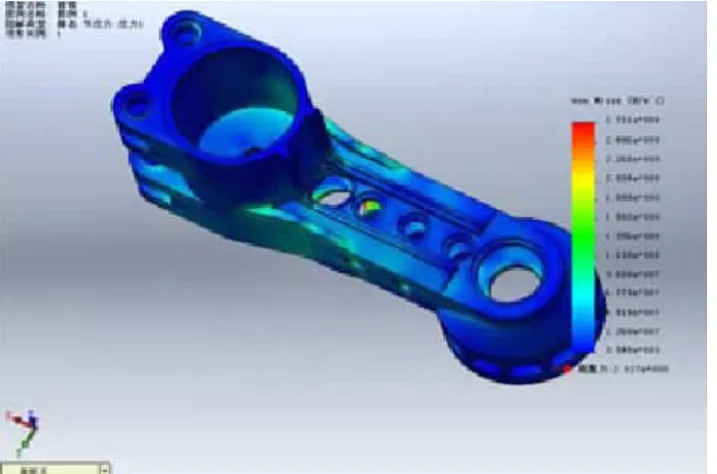

运用SOLIDWORKS软件对采煤机摇臂建立三维实体模型,如图1。然后采用自由网格进行网格划分,由于采煤机摇臂模型比较大,为了提高计算效率,采用高配置计算机,对于网格尺寸比较大的部位,进行网格细化,使得网格划分合理,得到四面体单元网格,见图2。

图2 摇臂划分网格图

然后将摇臂模型以igs形式导入ANSYS软件中,定义材料为铸钢,弹性模量设为2.1e+11,泊松比为0.27。最后加载,摇臂所受的极限荷载为Fx=1 000 KN,Fy=250 KN,Fz=800 KN。滚滚筒具有一定质量,因此不能忽略,其重力根据实际情况添加在摇臂与滚筒的连接处,求解结果,见图3,图4。

图3 摇臂应力分布云图

有限元分析结果如图3,图4所示,由图3知,支撑耳处最大应力达到150 Mpa左右,行星头处最大应力也达到了140 Mpa左右,在摇臂壳体上最大孔处出现最大应力188 Mpa,在表面状改变比较大的地方,应力也很大,达到了170 Mpa左右,由材料力学知,这些部位应力集中程度比较高,应力应该比较大,和有限元分析结果一致。最大应力是小于材料屈服强度的,因此摇臂设计是合理的。

图4 摇臂位移分布云图

由图4知,摇臂最大位移处在摇臂的行星头处,最大位移为5mm,符合设计要求。

1.2 采煤机滚筒有限元分析

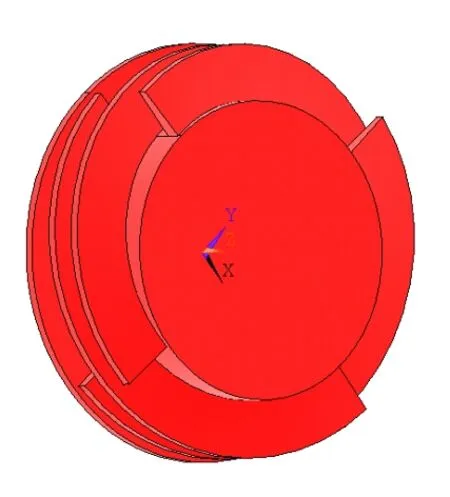

图5 滚筒三维模型图

图6 滚筒网格划分图

图7 滚筒应力分布云图

由图7知:滚筒的最大应力为751 MPa,低于滚筒材料的许用应力,最大应力分布在叶轮和滚筒相接处,符合实际情况,其他地方应力均在85 MPa左右。

1.3 采煤机齿轨轮有限元分析

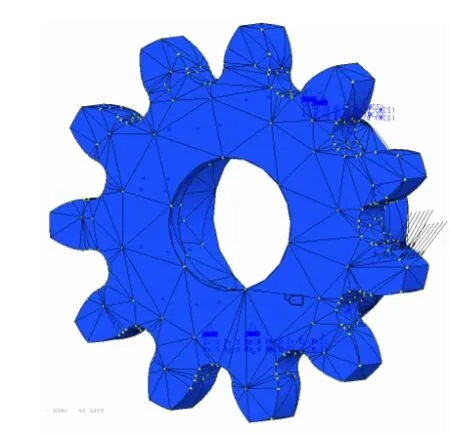

采煤机齿轨轮破坏是采煤机常见故障。牵引电机通过减速机构,把动力传给齿轨轮,齿轨轮再与输送机上齿排啮合,提供采煤机前进的动力。可见,齿轨轮作为一个关键零部件,负载很重,对齿轨轮进行有限元分析是很有必要的。

用SOLIDWORKS建立齿轨轮有限元最终模型,见图8。然后定义材料属性,材料的弹性模量为2.1e+11,泊松比为0.27,然后进行网格划分,网格化后节点总数为321 601,单元总数为180 786,得到网格模型图,见图9。齿轮上的扭矩为35 9491 N·m,对轴向、径向移动进行约束,最后进行求解,求解结果见图10。

图8 齿轮三维模型图

图9 齿轮网格模型图

图10 齿轮应力分布云图

结果显示:齿轮的最大应力为845MPa,低于齿轮材料的许用应力,最大应力分布在齿轮啮合处。

1.3 采煤机行星架有限元分析

用SOLIDWORKS建立行星架有限元最终模型,见图11。然后定义材料属性,材料的弹性模量为2.1e+11,泊松比为0.27,然后进行网格划分,网格化后节点总数为423 601,单元总数为220 981,得到网格模型图,见图12。行星架孔内表面设定为圆柱约束,并对轴向、径向移动进行约束,最后进行求解,求解结果,见图13。

图11 行星架三维模型图

图12 行星架网格划分图

图13 行星架应力分布云图

结果显示:行星架的最大应力为3.72 MPa,低于行星架材料的许用应力,最大应力分布在孔内壁处,其他地方应力均在0.172MPa左右。

2 采煤机整机有限元分析

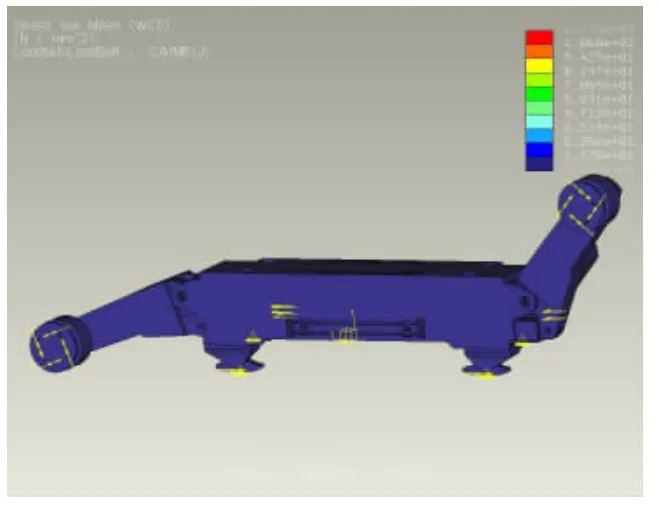

采煤机整机由截割部,牵引部,行走部,中间框架等几个大部分构成。首先分别对几大部分进行建模装配,然后再把组件装配成整机,达到整机建模的目的。用SOLIDWORKS建立采煤机的各零部件模型,然后进行装配得到的装配体,即采煤机整机三维模型图,见图14。然后进行网格划分,得到采煤机整机网格划分图,见图15。加载进行求解,得到采煤机整机应力分布云图,见图16。

图14 采煤机整机三维模型图

图15 采煤机整机网格划分图

图16 采煤机整机应力分布云图

结果显示采煤机各处应力分布均匀,最大应力不超过117.8 MPa,满足强度要求。

3 结论

采用虚拟样机技术,对采煤机关键零部件及整机进行有限元分析,得到摇臂、滚筒、齿轨轮、行星架及采煤机整机的应力云图或位移云图,结果显示关键零部件及整机是满足强度或刚度要求的,证明采煤机初始设计是合理的。

[1]廉自生,刘楷安.采煤机摇臂虚拟样机及其动力学分析[J].煤炭学报,2005(6):803-804.

[2]杨涛.大采高电牵引采煤机截割部虚拟样机技术及关键零件的结构有限元分析[D].太原:太原理工大学,2009.

[3]赵丽娟,刘旭南,吕铁亮.基于虚拟样机技术的采煤机截割部可靠性研究[J].广西大学学报,2010(5):738-746.

[4]邵俊杰.采煤机数字化建模与关键零部件有限元分析[D].西安:西安科技大学,2009.

[5]刘送永.采煤机滚筒截割性能及截割系统动力学研究[D].西安:西安科技大学,2009.

[6]纪玉祥,张志鸿.基于虚拟样机技术的采煤机仿真[J].现代制造工程,2008(3):47-49.

[7]吴卫东,安兴伟.基于ANSYS的采煤机摇臂的有限元分析[J].煤矿机械,2009(3):77-79. [8]周娟利.采煤机截割部动力学仿真[D].西安:西安科技大学,2009.

〔责任编辑 石白云〕

Finite Element Analysis of the Reliability of CoalW inning Machine

Z HANG Yan-jun,L EI Mei-rong

(1.Schoo l of Coal Engineering,Shanxi Da t ong University,Da t ong Shan x i,037003)

In D atong coalmining hard coal,hard roof,the special thick coal seam which is 6 meters above is abundant,the company designs coalwinningmachine which is of largemining height,to testand verify the security and reliability of the shearer,its key parts and the wholemachine is 3D modeling and finite element analy zecl,the results show that the structure of the coal winning machine is reasonable,stable and reliable,which provides theory basis for structure design of the Coalwinningmachine.

coalwinningmachine;finite element;reliability

TD82

A

2013-08-08

张艳军(1982-),男,山西朔州人,硕士,讲师,研究方向:高速飞行器空气动力学数值分析。

1674-0874(2013)05-0069-03