柳钢高炉煤气放散自动点火及监控系统改造

2013-09-13供稿申世武杨春周芸SHENShiwuYangchunZHOUYun

供稿|申世武,杨春,周芸 /SHEN Shi-wu,Yang chun,ZHOU Yun

内容导读

高炉煤气放散自动点火控制系统是高炉生产必要的环保设施之一,它可以减轻煤气放散对大气的污染,改善大气环境,又能节约了点火伴烧用的燃料气源,创造了巨大的经济效益.同时能大大降低煤气异常放散中毒事件的发生.还能减轻工人的劳动强度,具有潜在的社会效益.煤气放散自动点火控制系统以 PLC (programmable logic controller,可编程控制) 为基础,以煤气压力为监控参数,实现压力报警、煤气压力自动调节、煤气放散自动点火等.煤气放散经过改造后投入运行至今,自动点火控制运行正常,实现了煤气管网压力稳定;加上焦炉煤气不需要长明火伴烧 (只需要在点火启动时燃烧),减少了能源消耗;实现自动点火放散,降低了操作人员的劳动强度,达到了设计预期的效果.

柳钢炼铁厂高炉煤气总管放散共有 6个,1#、3#、4# 为全手动点火控制方式,如使用时,要有焦炉煤气长明火.其中 1#、3# 将随老区煤气管网改造后停用.2#、5#、6# 均为自动控制方式,因点火及监测元件设计在高空,点火及监测元件出现故障后,维修比较困难或无法进行维修,导致自动点火控制失效,目前只能进行手动控制.

在有多套放散的情况下,任何时候都必须保证至少一个放散为点火状态,才能确保煤气管网压力稳定 (煤气管网压力不稳定引发的安全事故时有发生).由于火炬头燃烧不稳定、不充分,比较易造成脱火或熄火,再加上自动点火控制及监控措施失效,为确保生产安全,必须让焦炉煤气长明火伴烧,这就造成比较大的能源浪费.根据现状,需要将焦炉煤气长明火伴烧改造为点火启动短时间燃烧,减少能源浪费,就需要将失效的自动点火控制改造为维修方便自动点火控制.

放散控制系统的组成[1]

放散控制系统由高压点火器、火焰遥测器、点火煤气电磁阀、伴烧煤气电磁阀、气动球阀及 PLC 控制柜等组成.高压点火器由高能发生器、高压电缆、半导体打火嘴、导电杆组成,其点火能量大,抗污能力强.火焰燃烧监测装置由光敏和热敏传感器组成点火燃烧监测报警装置组成.PLC 系统结构由控制柜、现场保护箱、点火温度检测报警系统、控制电缆组成.

自动点火及监控的工作原理

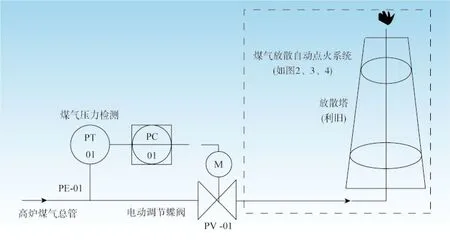

放散煤气的前提是,煤气管网煤气压力超高.为确保生产安全和保证下游用户使用压力稳定的高炉煤气,需要将煤气管网压力进行稳压调节,一般是通过电动调节蝶阀来调节煤气压力,其作用是当煤气压力过高,超过正常操作压力上限,才进行煤气放散,即打开电动阀门,放散煤气.另外,为减少煤气对大气环境的污染和降低煤气安全事件的发生,放散煤气需要进行完全燃烧才可以排放到大气中,即自动点火.当压力降至操作压力下限,即关闭阀门,以保证高炉煤气管网压力回到安全正常范围内.煤气压力自动调节系统图如图 1.

图 1 煤气压力自动调节系统图

煤气管煤气压力信号 (4~20 mA 模拟量) 送至 PLC 控制柜,当煤气管煤气压力达到高值时 (可自设定),控制柜的 PLC 开始按点火程序运行;开启点火煤气电磁阀,后启动点火器 15 s,点火成功后停止点火,火焰检测器报警后检测到火炬表示点火成功;当煤气压力逐渐下降,压力达到低值时 (可设定);控制装置将自动关闭放散煤气阀和关闭煤气电磁阀,放散过程结束.手动点火情况下,手动依次打开点火煤气电磁阀,启动点火器,点起长明火,即完成手动点火过程.高炉煤气放散自动点火系统控制流程图如图 2.

自动点火及监控改造方案

本改造方案是对 1 个煤气放散的改造.根据煤气放散自动点火系统要求,并结合现有运行的煤气放散系统情况,为了节省系统改造费用,工艺主体设备放散塔使用原有旧设备;自动点火装置按全新设计,设计时将点火装置安装在放散塔底部平台,离地面高约 10 m 左右,设计有楼梯方便检修人员至检修平台,以方便维护和检修设备;熄火监测设计采用火焰遥测器,安装在高炉干法楼顶;恢复氮气吹扫装置,增设氮气吹扫球阀.

高炉煤气放散自动点火及监控改造核心是将自动点火与火焰遥测构成自动闭环控制,通过火焰遥测器对长明火进行逻辑判断,有火焰时输出"1"给 PLC 控制柜,自动点火停止,点火煤气电磁阀与伴烧焦炉煤气电磁阀自动关闭.熄火时输出"0"给 PLC 控制柜,自动点火启动,自动开启点火煤气电磁阀,让点火焦炉煤气着火,然后伴烧焦炉煤气电磁阀自动开启,焦炉煤气点火燃烧,然后放散高炉煤气燃烧,自动点火停止.所有控制设在高炉干法值班室;设计改造总费用约 6.03 万元 (一个放散).改造示意图如图 3.

图 2 全自动高炉煤气放散点火系统安装示意图

图 3 改造示意图

手动强制控制点火 (紧急用)

第一步:对煤气放散管道氮气吹扫,确认煤气放散阀关闭,撤煤气放散水封;第二步:将现场控制柜内所有电源开关全部合闸,检查点火系统各部正常 (即电源指示灯、伴烧阀关到位指示灯、点火阀关到位指示灯);第三步:在控制面板上将"远程/就地"转换开关置"就地"位置;第四步:启动高压点火器;第五步:高压打火;打开点火用 DN100 焦炉煤气阀,点火管燃烧;第六步:打开伴烧 DN100 焦炉煤气阀,伴烧管焦炉煤气燃烧;第七步:关闭氮气吹扫,打开高炉煤气放散阀,高炉煤气着火燃烧;第八步:火焰遥测器监测高炉煤气放散持续燃烧;第九步:关闭点火、伴烧焦炉煤气阀,停止高压点火,并将点火及火焰监测投入自动控制状态.

自动控制点火方式[2]

第一步:确认高炉煤气,焦炉煤气,氮气吹扫系统均正常;第二步:确认电磁站电源柜 PLC 开关量、模拟量模块、火焰遥感检测仪电源开关全部合闸;第三步:将控制面板上"远程 / 就地"转换开关置"远程"位置;第四步:开启自动允许开关,点火及火焰监测系统进入于自动控制状态.

放散火炬燃烧,电脑画面将适时显示"放散火炬正在燃烧或熄灭"字样;如放散火炬熄灭,延时 10 s,系统开启自动点火程序并同时声光报警;当火焰遥感检测仪检测到放散火炬被点燃时,延时 5 s,系统关闭自动点火程序;如在 30 s 内未检测到放散火炬燃烧,保持伴烧管长明,直至检测到放散火炬燃烧,延时 5 s,关闭伴烧管,声光报警自动复位,点火系统处于自动监控状态.点火逻辑图如图 4.

图 4 点火逻辑图

结束语

项目改造前,在没有自动点火及监控系统措施的情况,为了保证生产安全,必须采用焦炉煤气长明火伴烧,造成比较大的能源浪费.项目改造后,只需要在点火启动时燃烧焦炉煤气.根据测算,改造后比改造前每天大约节约焦炉煤气约 8000 Nm3,高炉每年正常生产时间按 350 天计算,柳钢焦炉煤气平均气价按照 0.9 元/Nm3来计算.每年可节约焦炉煤气量约为:8000 Nm3/天X350 天/年 = 280 万 Nm3/年.

每年可节约能源消耗成本约为:280万Nm3/年X0.9 元/Nm3= 252 万元/年.

该项目具有投资省、达产快、运行顺、维修及操作方便等特点;同时为高炉煤气管网压力稳定提供了有力保障,确保了高炉煤气生产安全;最重要的一点是减少了能源消耗,达到了节能降耗增效的目的.

[1] 钢铁企业燃气设计参考资料(煤气部分). 北京:冶金工业出版社,1978:174-178

[2] 程有林. 南钢焦炉煤气放散塔自控系统工艺介绍.现代冶金, 2009,8(4):68-69