TC17 钛合金棒材低倍组织亮斑研究

2013-09-13供稿岳旭黄德超宋蕊池王淑艳马宝军李渭清YUEXuHUANGDechaoSONGRuichiWANGShuyanMABaojunLIWeiqing

供稿|岳旭,黄德超,宋蕊池,王淑艳,马宝军,李渭清/YUE Xu, HUANG De-chao, SONG Rui-chi, WANG Shu-yan, MA Bao-jun, LI Wei-qing

内容导读

通过TC17钛合金在三种温度下(β+50℃、β-30℃和β-50℃)进行60%左右的变形,研究了锻造温度对棒材进行高倍组织、低倍组织及力学性能的影响.研究结果表明,相变点以上变形得到魏氏组织,低倍组织均匀无亮斑产生;相变点以下进行60%左右的锻造变形,可使α相较充分的等轴化.相变点以下30℃生产,棒材低倍组织中会出现不同程度的亮斑.经分析,亮斑为Cr元素微区分布不均匀造成的β斑,微区成分不均匀是引起TC17钛合金β斑的本质因素,锻造温度是形成β斑的主要诱发因素;相变点以下50℃生产能有效的避免低倍亮斑产生,进行适当的热处理后,其组织及性能满足标准要求.

TCl7 合金是一种综合性能优良的近 β 型合金,其名义成分为 Ti-5Al-2Sn-2Zr-4Mo-4Cr (质量分数/%),该合金既可在α+β相区进行锻造也可在 β 相区进行锻造,它不但具有较高的强度、淬透性和断裂韧性,而且耐热稳定性好,疲劳性能高,热加工性能好[1].自 20 世纪 70 年代以来以其优异性能逐渐进入航空制造领域作为压气机盘等锻件在较高推力的发动机上使用.本文作者通过三种锻造温度,研究锻造温度对 TC17 钛合金低倍组织亮斑的影响.

实验材料及方法

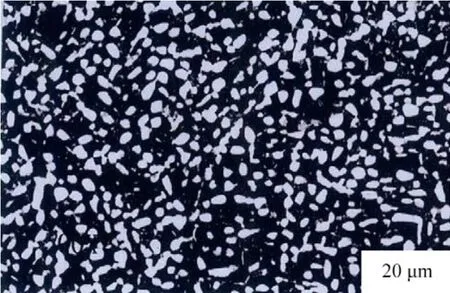

本次试验所使用宝鸡钛业股份有限公司生产的φ140 mmTC17 钛合金棒材.棒材显微组织如图 1,β 基体上均匀分布等轴 α 相,α 相含量约为 50%.化学成分符合表 1 要求.实验用材料用金相法测得该合金的相变点 (α+β/β) 为 880~900℃.

图 1 φ140 mmTC17 钛合金棒材显微组织

表 1 TC17化学成分表 (质量分数) %

坯料分别在 950℃、850℃ 和 830℃ 3 个温度下,在 2500 t 快锻机上对坯料进行 60% 左右的变形,锻制成 φ90 mm 的棒材.对 3 种锻造温度生产的棒材进行低倍组织检验,观察低倍组织亮斑分布情况.在 OLYMPUS GX71 型金相显微镜上进行显微组织观察,利用能谱 (EDS) 分析和显微硬度测试等手段对亮斑进行分析.并对棒材经840℃/2h.AC+800℃/4h.WC+630℃/8h. AC (AC 空冷,WC 水冷) 处理后,检测棒材的力学性能和金相组织.

结果与分析

在三支棒材上切取低倍试样,进行低倍组织观察,结果如图 2 所示.可以看出,950℃ 锻造的棒材,由于始锻温度和终锻温度均高于相变点,其低倍组织呈清晰晶,组织均匀.850℃ 和 830℃ 锻造的棒材低倍组织为模糊晶,组织都很均匀.不同的是 850℃ 生产的棒材低倍组织心部出现较为集中的亮斑.

图 2 不同锻造温度生产的棒材低倍组织

三种温度锻造的棒材,其热处理后的显微组织如图 3 所示.图 4 为 850℃ 锻造的 TC17 钛合金棒材基体区 (左) 和亮斑区 (右) SEM 照片.可以看出,经单相区锻造得到的组织如图 3 中 (a) 所示,在粗大的原始 β 晶粒内细针状 α 相交织成网篮状,晶界很清晰[2].图 3 中 (b) 和 (c) 分别为 850℃ 和 830℃ 锻造的棒材经三重热处理后的显微组织.可以看出,两种锻造温度下生产的棒材高倍组织均为转变 β 基体上均匀分布等轴初生 α 相,初生 α 相含量约为 40%.图 2 (b) 中低倍组织中心处的亮斑,其显微组织表现为一片片类似于魏氏组织的 β 斑.其产生原因是由于材料成分的不均匀性造成局部 β 相变温度值下降,在 β 转变温度下进行锻造时,由于棒材规格较小,其中心部位始终为自由锻造的易变形区,该区域的温升较大,会导致区域产生温升且温度接近了 β 相变温度值,引起该部位的 α 相组织提前产生相变转换成 β 相,从而在材料内部形成 β 斑.

图 3 不同锻造温度生产的棒材显微组织

图 4 850℃ 锻造 TC17 钛合金棒材基体区 (左) 和亮斑区 (右) SEM 照片

对 850℃ 锻造生产的棒材低倍亮斑处进行解剖分析,利用能谱分析测定亮斑区与基体区的合金元素的含量,检测数据见表 2;测试亮斑区与基体区的显微硬度,每个区域测试三点,检测数据见表 3.

表 2 基体区与亮斑区合金元素含量比较 (质量分数) %

表 3 基体区与亮斑区显微硬度比较

由以上数据可以看出,除 Cr 元素外,亮斑区与基体区的其他合金元素含量相当,亮斑区 Cr 元素含量比基体区高出 1% 左右.亮斑处的显微硬度也高于基体区.可得出和文献[3]相同的结论,即:对于 TC17 钛合金这种典型的近 β 型钛合金,合金中 β 稳定元素 Mo 和 Cr 含量较高,由于 Cr 是共析型 β 稳定元素,容易在铸锭的头部区域形成偏析,造成某些区域 Cr 元素富集,比正常区域的 Cr 元素含量偏高,相变点偏低.因此,当锻件在热加工或随后的热处理过程中,加热温度接近相变点时,就可能造成 Cr 元素富集区域超过了相变点,出现 β 斑点.以上数据也验证了上文"低倍组织和高倍组织"中的分析.

3 种方案生产的棒材,在其心部位置切取试样,经 840℃/2h.AC+800℃/4h.WC+630℃/8h. AC 热处理后测试各项力学性能,每组性能测试两个数据取平均值,力学性能结果见表 4 和表 5.

表 4 棒材的室温力学性能

表 5 棒材的高温力学性能

显微组织是材料性能的内在表现形式,对性能起决定作用.从实验测试结果来看,a 组数据为 β 锻造并两相区固溶时效处理测得的数据,由于锻造温度较高,存在完整的 β 晶粒和晶界 α 相,使得棒材塑性较差,但是具有最好的蠕变性能;b、c 两组数据为 α+β 两相区锻造并经三重固溶时效处理测得的数据,两组数据差异不大,各项性能均能满足使用要求.

已有的研究表明[3],β 斑点面积越大,对室温拉伸性能和低周疲劳性能影响越大.美国对 Ti-10V-2Fe-3A1 合金中 β 斑点的最大面积规定是 0.762 mmX0.762 mm,俄罗斯对 Ti-5553 合金中 β 斑点的最大面积的规定是 0.75 mmX0.75 mm,小于该规定值,β 斑点对力学性能的影响不大.本文研究中所出现的 β 斑面积约为 0.35 mmX0.30 mm,亮斑的出现对棒材整体性能影响不大.

结束语

锻造温度决定着钛合金组织及性能,在钛合金的 β 相锻造过程中产生 β 相变是必然要经历的相变过程,但若是在两相锻造中则 β 斑为不允许出现的组织缺陷,通过合理的锻造温度选择,可以有效的避免 β 斑产生.

对于近 β 锻造的 TC17 钛合金产品,应尽量控制变形的均匀性及形变速率,避免局部温升过大而形成 β 斑.本文的研究可得出以下结论:

1) 微区成分不均匀是引起 TC17 钛合金 β 斑的本质因素,锻造温度是形成 β 斑的主要诱发因素.相变点以下 30℃ 生产,棒材低倍组织中会出现不同程度的 β 斑.这是由于微区成分分布不均匀,使该区域的转变温度低于基体区,在锻造中造成局部温度提前超过相变点,而形成 β 斑.相变点以下50℃生产能有效的避免 β 斑产生.

2) 局部小面积的 β 斑对 TC17 钛合金棒材的整体的力学性能未产生较大影响,可以满足使用要求.

[1] 稀有金属加工手册编写组. 稀有金属材料加工手册. 北京: 冶金工业出版社, 1984:447

[2] 张翥, 路纲, 惠松骁. 固溶处理后冷却速度对TC17合金显微组织和性能的影响. 金属学报, 2002, 38(9), 101-104

[3] 赵兴东, 陈仲强, 郑渠英, 等. TC17钛合金整体叶盘腐蚀表面"亮条"的成因及其对性能的影响.钛工业进展, 2011, 8(4), 28-31