第12届中国光伏大会暨国际光伏展览会优秀论文选登(十)PECVD法非晶硅薄膜对太阳能级n型直拉单晶硅片钝化效果的研究

2013-09-13南昌大学太阳能光伏学院材料科学与工程学院

南昌大学太阳能光伏学院&材料科学与工程学院

■ 龚洪勇 周浪 黄海宾 向昱任 汪已琳 张东华 高江 崔冶青

一 引言

异质结氢化非晶硅/晶硅太阳电池的关键技术之一是在氢化非晶硅/晶硅异质结界面内插入一层高质量的本征氢化非晶硅薄膜(i-a-Si:H),以减少硅片表面复合速率和界面态密度,提高太阳电池的转换效率。掺杂非晶硅薄膜的隙态密度高达1018cm−3,与晶体硅片形成界面的悬挂键和缺陷态密度高,具有较高的复合电流,可增加暗隧穿泄漏电流。本征a-Si:H层的隙态密度仅为1015~1016cm−3,能极大地抑制隧穿电流[1];相对掺杂非晶硅薄膜,高质量的本征非晶硅薄膜与晶体硅片形成界面的悬挂键更少,缺陷态密度更低,具有更好的界面钝化效果。本文为采用PECVD法在太阳能级n型直拉单晶(Cz)硅衬底上沉积i-a-Si:H薄膜工艺,旨在优化工艺以期得到更好的钝化效果。

二 实验

LDK提供的n型Cz-Si(40mm×40mm)厚度约185µm,电阻率约3½·cm,(100)面,体少子寿命>1ms,以此为样品,以KOH溶液去除损伤层,减薄后厚度约150µm,再经过RCA清洗后,以氢气(H2)和硅烷(SiH4)做反应气源,用PECVD在硅片的前后表面制备i-a-Si薄膜。采用Similab的WT-2000PV少子寿命测试仪测试制备样品的少子寿命[2],激光波长为904nm,注入硅材料深约30µm,微波频率约10GHz。

三 结果和讨论

1 不同的氢稀释比的影响

氢气的稀释比对非晶硅薄膜中的晶化率有一定的影响。如图1所示,氢气稀释较低时,硅片的少子寿命较高,钝化效果较好;氢气稀释较高时,硅片的少子寿命较低。这是因为沉积气源中氢气稀释较高时会增加晶化率,易得到微晶硅薄膜[3],微晶硅能增加界面的粗糙度,增加悬挂键和缺陷态密度;稀释较低时易得到非晶硅,高质量的非晶硅薄膜可降低悬挂键和缺陷态密度,钝化效果更好。文献[4]指出在异质结界面中需防止出现外延生长恶化异质结界面的情况发生。本文研究结果与文献[5]在氢稀释比R≤5时可获得高质量的异质结界面和长少子寿命样品相符合。

图1 在60sccm总流量下不同氢气稀释比对少子寿命的影响

2 不同衬底温度的影响

衬底温度直接影响反应前驱体在生长表面的扩散,很大程度上对薄膜初期的孵化层和总体结构产生影响。如图2所示,温度较低时硅片少子寿命较低,说明温度较低时不利于反应物前驱体在生长表面的扩散,影响非晶硅薄膜的质量;温度继续升高,有利于薄膜生长,此时的悬挂键和缺陷态密度会较低,钝化效果更好;温度继续升高,有可能会造成外延生长[2],界面粗糙度增加导致悬挂键和缺陷态密度增加,钝化效果又会降低。实验结果与文献[6]最优温度210℃相接近。

图2 当H2/SiH2=25sccm:5sccm时,不同温度下少子寿命的变化

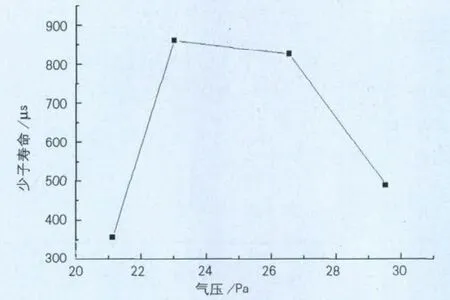

3 不同沉积气压的影响

一定功率下,沉积时的气压会影响电子与气体分子的碰撞几率、反应活性基团的产生率以及电子温度和离子轰击效应等。如图3所示,在较低气压下,硅片少子寿命较低;继续升高气压,硅片的少子寿命上升;气压再升高,则硅片的少子寿命又会下降。这是因为:气压较低时,电子和气体碰撞几率低,反应活性基团少,薄膜生长效果不理想,而且电子温度高,可能单个离子轰击效应会加大,进一步降低界面质量;气压升高时,电子和气体碰撞几率增加,反应活性基团增加,薄膜生长效果更好,电子温度也会降低,有可能降低了离子轰击效应,钝化效果会更好;进一步增加气压,电子或离子的平均自由程比较短,电子能量下降,产生反应前驱体和活性粒子的能力变低,等离子体密度可能会增加到最大值后然后下降,使反应气体活性变弱,这可能会发生一些不利情况,如反应活性基团过多,不能及时在生长表面扩散,影响成膜质量,或发生大量电子或离子与原子团之间的碰撞,这种大量的碰撞导致它们之间聚合,形成(SiH2)n聚合物,从而降低了非晶硅薄膜的质量。文献[7]中指出了非晶硅薄膜中硅氢结合时的形态变化,低压时易形成Si-H,而高压时易形成(Si-H2)和(SiH2)n聚合物。可以认为,在适当条件下前者对非晶硅薄膜有序度破坏更低导致隙态密度会更低,后者对非晶硅薄膜有序度破坏更高导致隙态密度更高。

图3 当H2/SiH4=25sccm:5sccm时,不同气压下少子寿命的变化

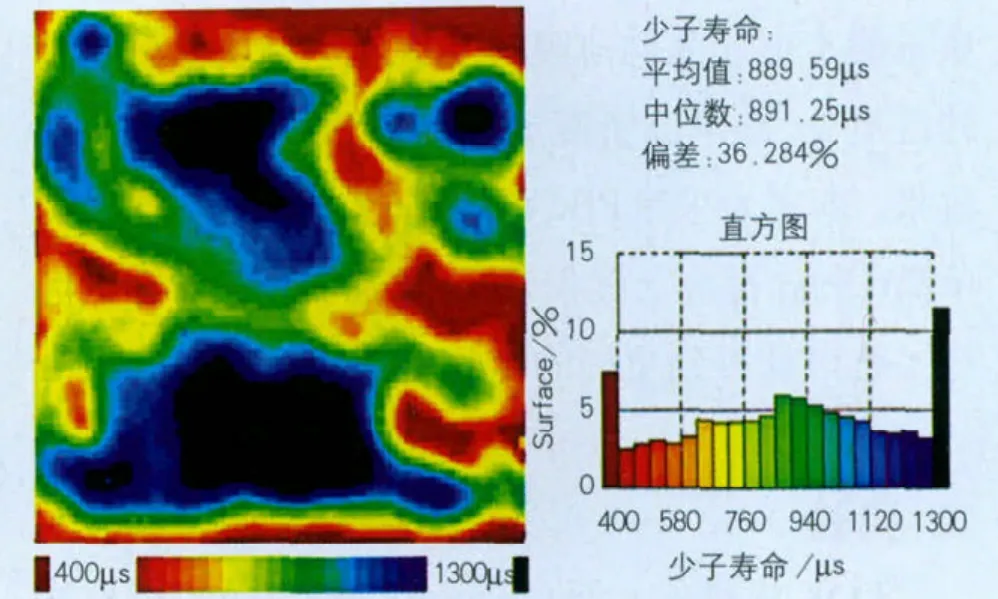

综合以上工艺规律,通过优化参数,最终在SiH4∶H2=3sccm∶15sccm,衬底温度200℃,沉积气压22Pa,基板功率密度0.05W/cm2的条件下,在太阳能级n型Cz硅片(40mm×40mm)上双面沉积非晶硅薄膜,钝化后的硅片测试得到的平均少子寿命值在800µs以上,局部1500µs以上,如图4所示。

硅片表面复合速率S可表示为:

实验所用的样品硅片体少子寿命τbulk>1ms,经减薄后厚度W约150µm,根据式(1)可推算出钝化后硅片平均表面复合速率S。假设硅片τbulk趋于无穷大时表面复合速率最高,仍得到S<9.38cm/s的优良钝化效果;若硅片τbulk为2ms,则S<5.63cm/s。

图4 硅片少子寿命扫描图

四 结语

经过PECVD工艺优化后,太阳能级n型Cz硅片钝化后的平均少子寿命值在800µs以上,局部在1500µs以上,经推算得到了钝化后硅片平均表面复合速率S<9.4cm/s的优良钝化效果。

[1] Wang Q. Hot-wire CVD amorphous Si materials for solar cell application[J]. Thin Solid Films, 517(12): 3570-3574.

[2] Wang T H, Iwaniczko M R, Page D H, et al. Effect of emitter deposition temperature on surface passivation in hot-wire chemical vapor deposited silicon heterojunction solar cells[J]. Thin Solid Films, 2006, 501(1-2): 284-287.

[3]左则文, 闾锦, 管文田, 等.微晶硅薄膜的等离子增强化学气相沉积生长特征[J]. 南京大学学报(自然科学版), 2008, 44(4): 293-301.

[4] Fujiwara H, Kondo M. Impact of epitaxial growth at the heterointerface of a-Si:H/c-Si solar cells[J]. Applied Physics Letters,2007, 90(1): 013503-1-013503-3.

[5] Hsiao J C , Chen C H , Lin C C, et al. Effect of hydrogen dilution on the intrinsic a-Si:H film of the heterojunction silicon-based solar cell semiconductor devices, materials, and processing[J]. Journal of the electrochemical Society, 2011,158(9): 876-878.

[6] Schmidt M, Korte L, Laades A, et al. Physical aspects of a-Si:H/c-Si hetero-junction solar cells[J]. Thin Solid Films, 2007, 515(19):7475-7480.

[7] Jadkar S R, Sali J V,Kshirsagar S T, et al. Influence of process pressure on HW-CVD deposited a-Si:H films[J]. Solar Energy Materials and Solar Cells, 2005, 85(3): 301-312.