车载吸收式制冷机冷却系统的优化设计:双箱式冷却系统的设计

2013-09-13陈国兴刘益才李世平

袁 晗,陈国兴,丁 帅,刘益才,李世平

(中南大学能源科学与工程学院,长沙,410083)

1 前言

传统车载制冷系统采用压缩式制冷技术,它的运行会增加汽车的油耗,甚至影响汽车的动力性能[1]。在能源日益短缺及全球变暖的大背景下,传统压缩式制冷已经不符合社会对节能减排的诉求[2,3]。

针对这一情况,国内外对新型车载制冷进行了大量研究。其中吸收式制冷具有以热能为动力,并且对热源的温度要求不高等优点,使得国内外的学者对吸收式制冷运用于汽车以回收利用其丰富的余热做了大量的研究。例如,M.Mostafavi和B.Agnew对汽车排气余热驱动的吸收式制冷系统做了理论研究,并得出这一方案是可行的[4,5];André Aleixo Manzela等成功研制了以汽车尾气为热源的溴化锂吸收式空调[6]。

吸收式制冷对于汽车余热利用有广泛的社会经济价值,但是,体积过于庞大、效率非常低下的问题限制了其推广运用。针对这一问题,本文从冷却方式上入手,通过仔细研究了容器冷却效果和制冷效率的关系,设计出双箱式中间冷却系统。

2 系统结构

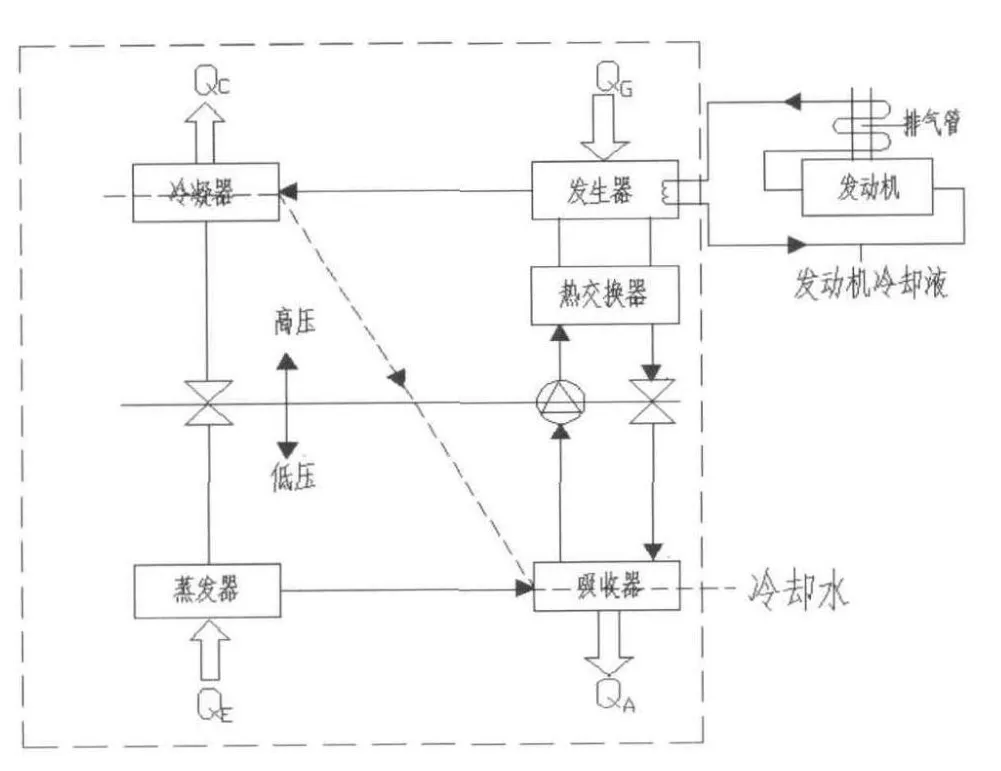

目前余热利用型的车载溴化锂吸收式制冷机器一般来说总共分为4个过程[7]:结合图1我们可以看到:

发生过程:

在等压的条件下溴化锂浓溶液被传热管中的发动机冷却液 (90℃)加热。温度由 t2升高到t7并开始在等压下沸腾,溶液中水分不断蒸发,质量分数不断增大,温度也逐渐升高,到发生过程终了时溶液分数达到εr。这一过程在焓值-浓度图中用7-5-4表示。

冷凝过程:

在发生器产生的水蒸气 (点3′)进入冷凝器后,在压力Pk不变情况下被冷凝器管内流动的冷却水冷却,首先变为饱和蒸汽,继而被冷凝成饱和溶液点 (点3),3′-3表示水蒸气在冷凝器中的冷却及冷凝过程。

蒸发过程:

积存在蒸发器水盘中的冷凝水 (点1)通过蒸发器泵均匀地喷淋在蒸发器管簇的外表面,吸收管内的热量而蒸发,使冷剂水在等压等温的条件下由点1变为1′,从而实现制冷。

吸收过程:

在自身压力与压差作用下,浓溶液由发生器流至溶液热交换器,将部分热量传给稀溶液,温度降至t8(点8),4-8表示浓溶液在溶液交换器中的放热过程。然后状态点8的浓溶液进入吸收器,与吸收器中的部分稀溶液混合,形成质量分数为εO的中间溶液 (点9′)。中间溶液进入吸收器后,由于压力的突然降低,首先蒸发出一部分水蒸气,质量分数增大 (点9),由于吸收器管簇中的冷却水不断吸收热量,使得中间溶液不断有吸收水蒸气的能力。

图1 系统示意图

图2 焓值-浓度图

2.1 数学建模

从上面我们看到整个系统是通过溴化锂溶液不断的浓缩和稀释来完成循环的。其中,冷凝器和吸收器是两个重要的换热器,其冷却效果的好坏直接影响到整个制冷系统的浓缩和稀释的能力,从而影响制冷效率。对于溴化锂水溶液,其焓值、压力、温度、浓度等重要参数均是互相关联且由高次状态方程拟合,因此不可能简单的从浓度-焓值图上了解到冷却水温度对整个制冷机的效率和换热面积的影响。这里笔者着重研究容器温度与放气范围之间的关系 (其中放气范围是表征热效率高低的参数,放气范围小,溶液循环量就大,加热损失就大,热效率低;反之,放气范围大,溶液循环量小,机组热效率高。故通过研究放气范围能够评价出系统的性能)。

为了方便问题的分析,我们先设定一些必要参数:

①热源 (柴油机冷却水)进口温度 th1=94℃,加热热水出口温度th2=88℃;

②空调冷却空气进口温度 tw=35℃(车外空气温度);

③蒸发温度t0=12℃;

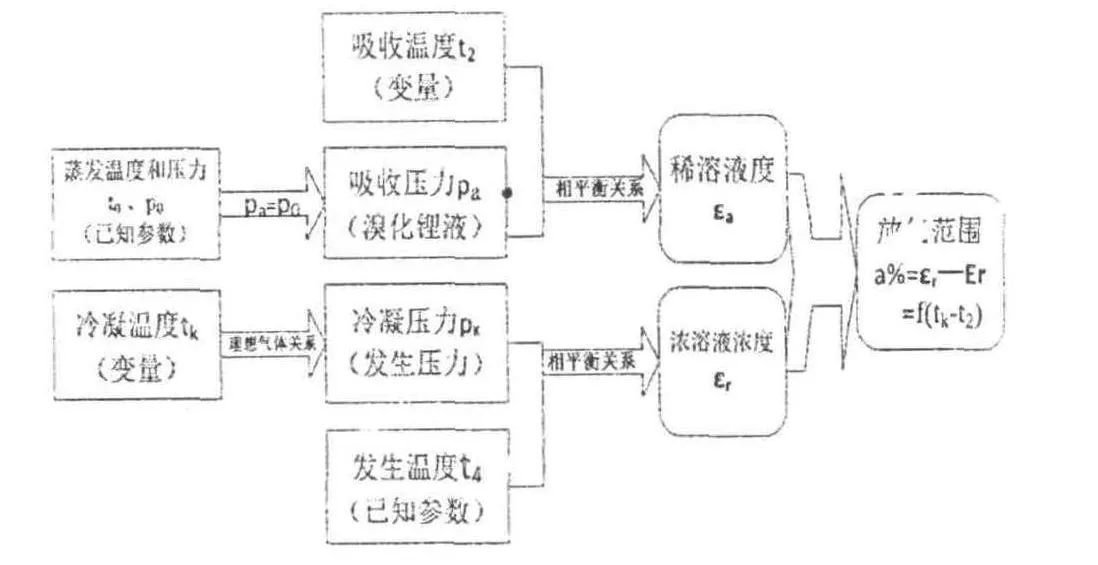

基于以上的数据我们采用控制变量的方法进行建模,具体思路见图3:

图3 数学建模过程示意图

从图3我们可以看到,在当前的设定参数下,发生温度 t4与吸收压力Pa是确定的,而冷凝压力即发生压力Pk和吸收温度是与tk和t2密切相关的,故放气范围可看做 tk和t2的二元函数 (εr-εa=f(tk,t2)),在此基础上对此我们参考了ASHRAE中压力与温度的拟合关系式,并用Matlab7.0软件对温度与放气范围的关系进行来了数值模拟计算[8]:

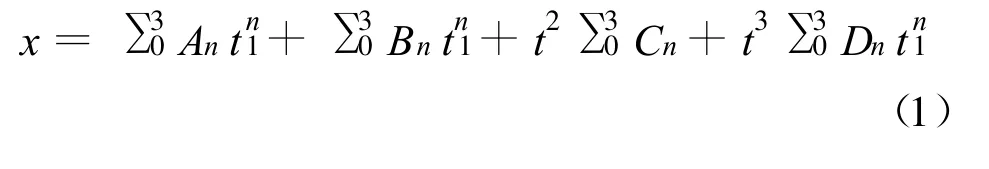

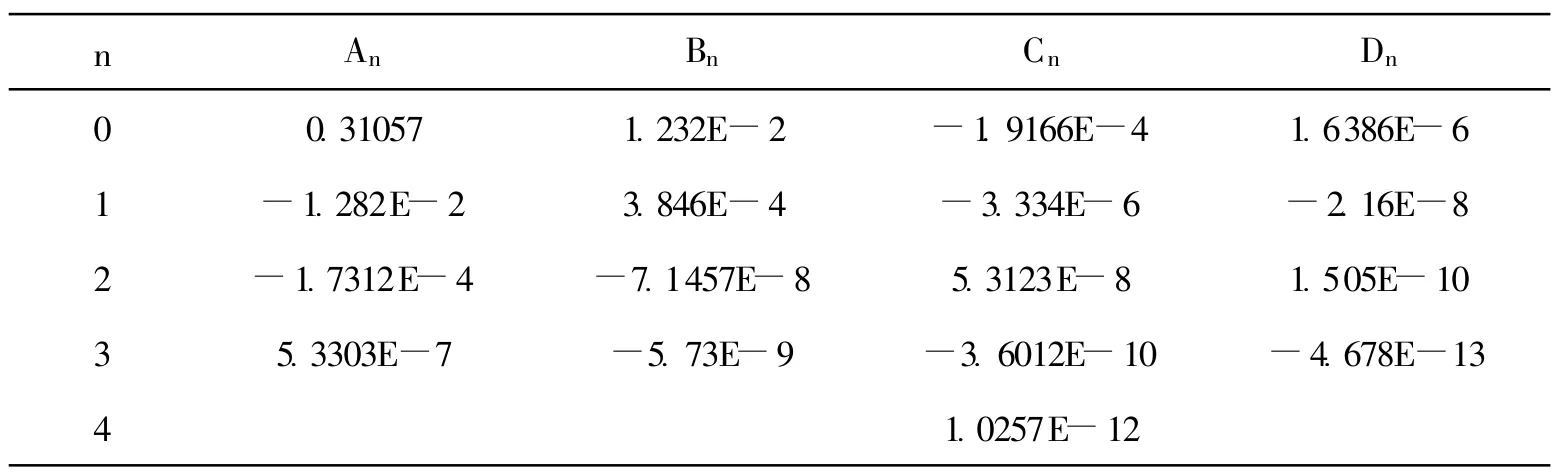

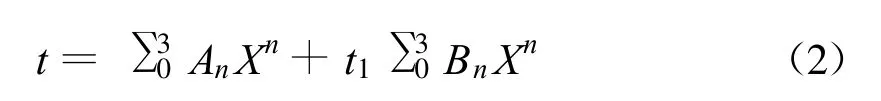

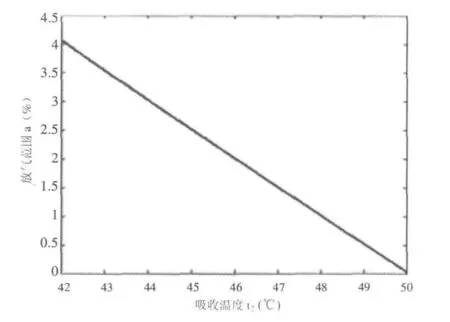

根据以下两个式子对温度与放气范围的关系进行数值模拟计算:

表1 浓度与温度拟合关系式系数

2.2 数值计算结果

将计算结果[3]分为两种情况进行分析和整理:

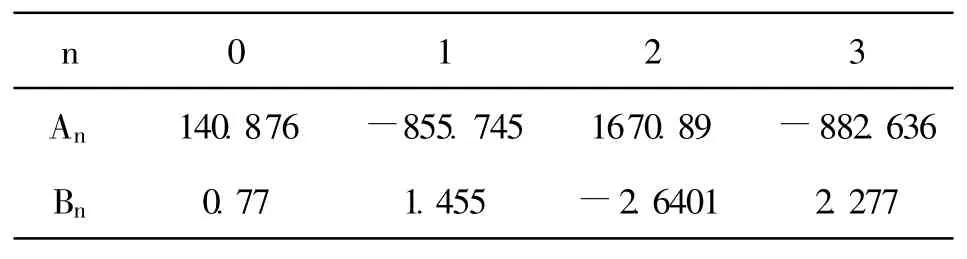

2.2.1 吸收温度t2不变,冷凝温度tk变化:

此处假定吸收器中吸收温度 t2恒定为42℃,冷凝温度tk与放气范围a%的关系如图4。

表2 溶液温度和拟合关系

图4 冷凝温度和放气范围关系

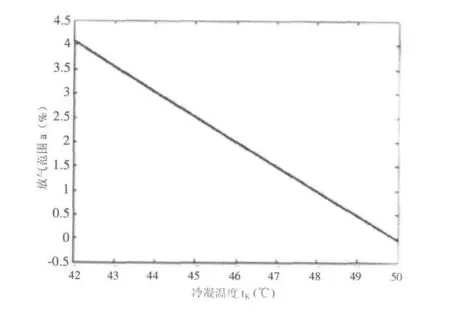

2.2.2 冷凝温度tk不变,吸收温度t2变化:

此处假定冷凝器中冷凝温度 tk恒定为42℃,吸收温度t2与放气范围a%的关系如图5。

图5 吸收温度和放气范围关系

由图4和图5可知,在一定温度范围内,放气范围随着容器温度的升高逐渐呈现变化。不论是吸收器还是冷凝器,其温度升高的程度愈高,放气范围减小愈大。放气范围的减少会引起系统制冷性能的急剧下降。特别值得注意的是,在冷凝温度升高到50℃后,放气范围甚至减少到0%,此时系统已经完全失去了制冷的效果。由此可见冷却因素对于整个系统的性能,特别是以低品位能源作为驱动能的系统来说有着至关重要的作用。

2.3 普通冷却循环的基本结构及其缺陷

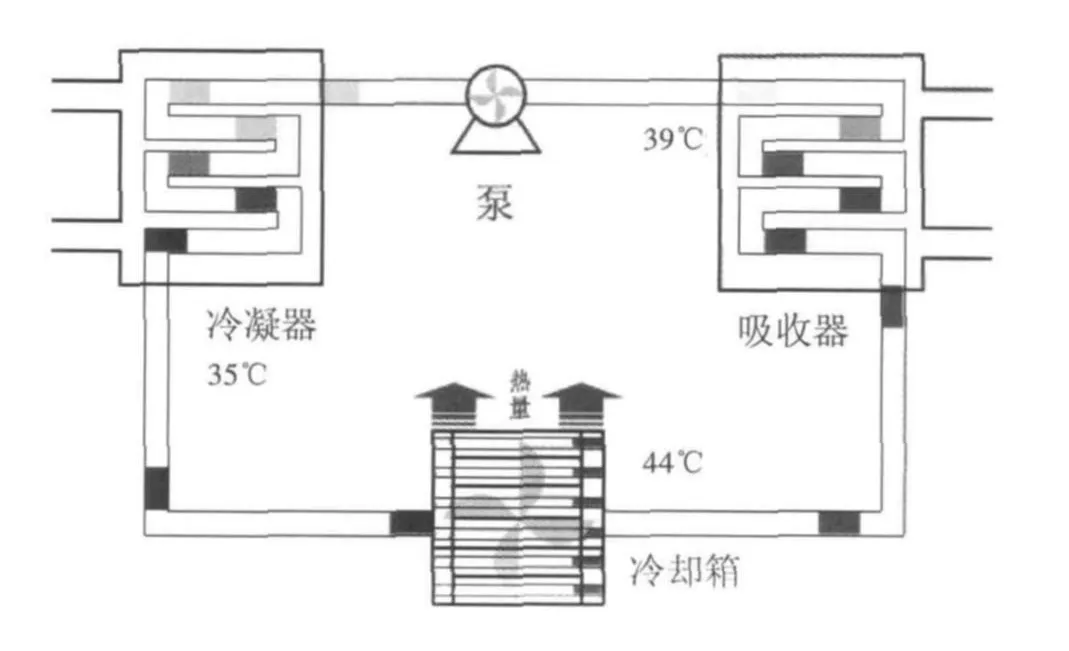

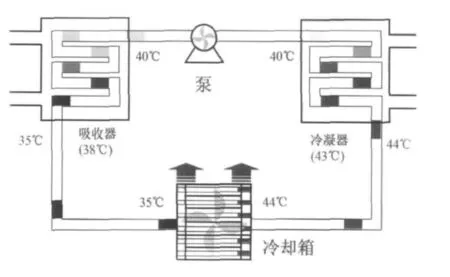

从上面的分析我们知道,冷凝器和吸收器是两个需要冷却的重要容器,其冷却终温的高低直接影响到整个系统的放气范围,从而影响到整个机器的体积和制冷效率,而目前所有普通的冷却方式往往忽视冷却效果这一因素对系统的影响。现有的普通冷却循环方式,均是使冷却水首先通过一个被冷却容器,冷却水从初始升温后 (通常为4~5℃)变为中温水。中温水在泵的作用下,继续流动再冷却另外一个容器中,获得二次温升 (4~5℃)。最后经过两次温升的水在冷却箱集中进行冷却,冷却到环境温度完成循环。有如图6和图7两种方式。

这种冷却方式对于两个被冷却容器的温度保持来说是有着致命副作用的。经过第一冷却后的冷却水变成中温水后,再去冷却后一个冷却容器,后一个冷却容器由于传热条件的限制必然达不到最佳的冷却效果,放气范围将随冷凝器或吸收器的温升呈下降趋势,从而使得系统性能参数受到影响 (已在2节中详细说明)。

图6 先冷却冷凝器再冷却吸收器

图7 先冷却吸收器再冷却冷凝器

以图7为例,假设冷却水先冷却吸收器再冷却冷凝器,冷凝器由于被滞后冷却,温度必然会得到升高,而这相当于图1中的情况 (吸收温度不变,冷凝温度升高),在此条件下系统的放气范围将会随冷凝器的温升呈下降趋势,从而使得系统性能参数受到影响。同样,如果冷却水先冷却冷凝器再冷却吸收器,吸收器亦得不到最高的冷却效果,其对放气范围的影响如图6中的情况。类似的,放气范围的减少亦会带来不利变化。

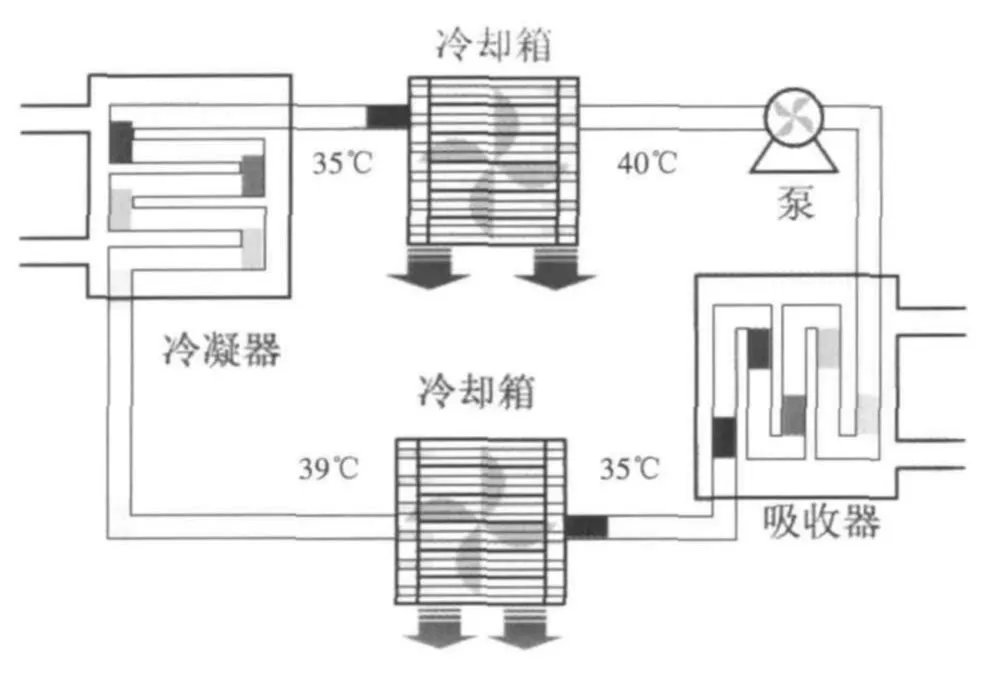

3 双冷却箱式冷却系统的设计

3.1 结构模型

针对普通冷却方式中所存在的后冷却容器多余温升的问题,笔者设计出一种新的冷却方式——双箱式中间冷却循环 (如图8)。此循环通过对冷却顺序的改变和风冷器的添加,较好的解决了上述过程中所存在的问题,下面具体说明:

图8 双箱式冷却循环

冷却水首先通过任意一个被冷却容器,完成冷却后其温度升高 (4~5℃)变成中温水,在这里中温水不是经过另一个被冷却容器继续升温,而是直接进入冷却箱中进行冷却,在冷却箱中的中温水会被重新冷却到环境温度。重新变成低温水的冷却水之后再进入另一个被冷却容器中进行冷却工作。完成第二次冷却后,冷却水再次被冷却,最后回到初始被冷却容器中,结束一个工作周期。

冷却水经过任意一个被冷却容器的中温冷却水首先通过冷却箱的冷却再进入另一个被冷却容器,这保证进入到被冷却容器里面的冷却水始终是环境温度 (35℃),冷却水的循环顺序实际上没有先后之分,在不改变换热器的情况下,这种方式能够达到更好的冷却效果,从而实现系统制冷性能提升和小型化实现的目的。

3.2 双箱式循环与普通冷却循环的性能对比

①制冷量Q0=2500W;

②车内空调进口空气温度27℃(空调制冷目标温度);

③车内空调出口空气温度12℃(冷却水出口温度);

④冷却水温度tV=35℃;

⑤(柴油机冷却水)进口温度th1=94℃,加热热水出口温度th2=88℃;

⑥空调冷却空气进口温度tW=35℃(车外空气温度);

⑦取蒸发温度10℃。

在完成本冷却方案的设计之后,我们以制冷量2.5kW制冷机为例对依对不同两种冷却方式进行了热力学计算,将主要参数整理汇总成表3。

表3 热力学参数的对比

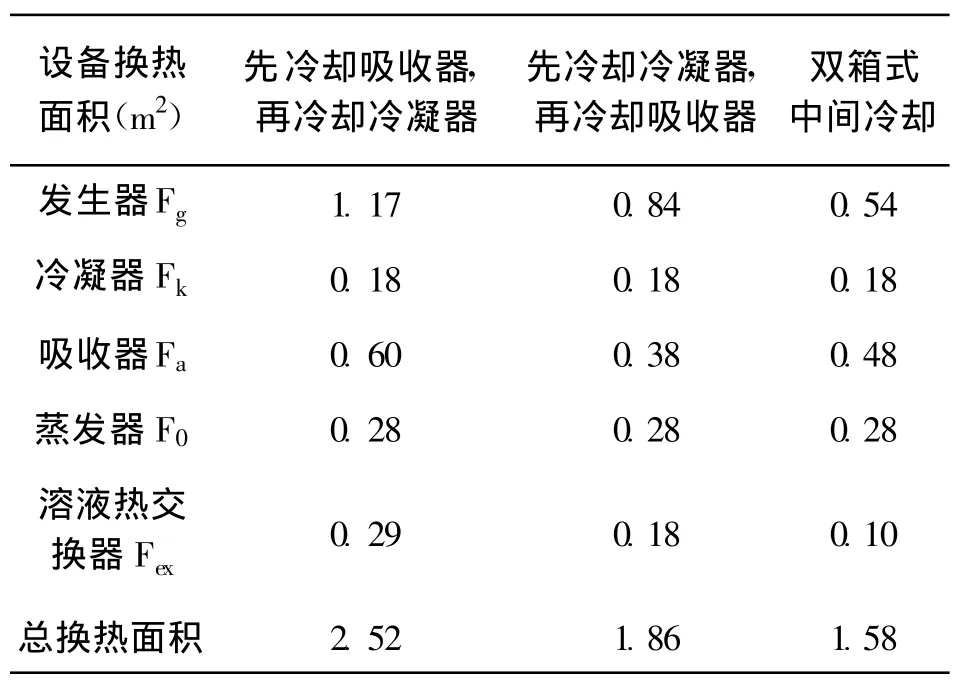

传统单效溴化锂吸收式制冷机的热力系数COP一般为0.65~0.7[9],双箱式冷却循环对于整机的循环性能有着较为明显的改善,其中发生器与冷凝器的热负荷减少将对换热面积产生重要的影响,现将三种冷却形式的换热面积汇总于表4:

表4 换热面积的对比

从表中可以看出双箱式中间冷却循环系统的发生器,溶液热交换器的换热面积得到了较大减少:其中作为本方案中最关键的换热设备——发生器,其面积节省36.3%~54.0%,作为热源收集部件,其面积的减少将使得方案的可行性有质上的提升。同时溶液热交换器面积也减少一半以上。除此之外,我们发现新冷却循环系统中吸收器的面积并没有得到减小,相对与第二种方案其所需空间反而有微小增加,这是由于新循环中,冷热溶液的温差减小,导致吸收器这一部分并没有得到面积的节省,不过由于其在总换热面积中所占权重不大,其影响并不显著。其余两个容器的换热面积由于其参数主要跟冷剂水有关,故并没有发生改变。总换热面积上,新方案分别比先冷却吸收器,再冷却冷凝器、先冷却冷凝器,再冷却吸收器的循环结构少37.97%和16.11%。由此我们可以看出双箱式冷却循环减小系统的内部换热面积,有助于车载溴冷机的方案实现。

4 三维模拟

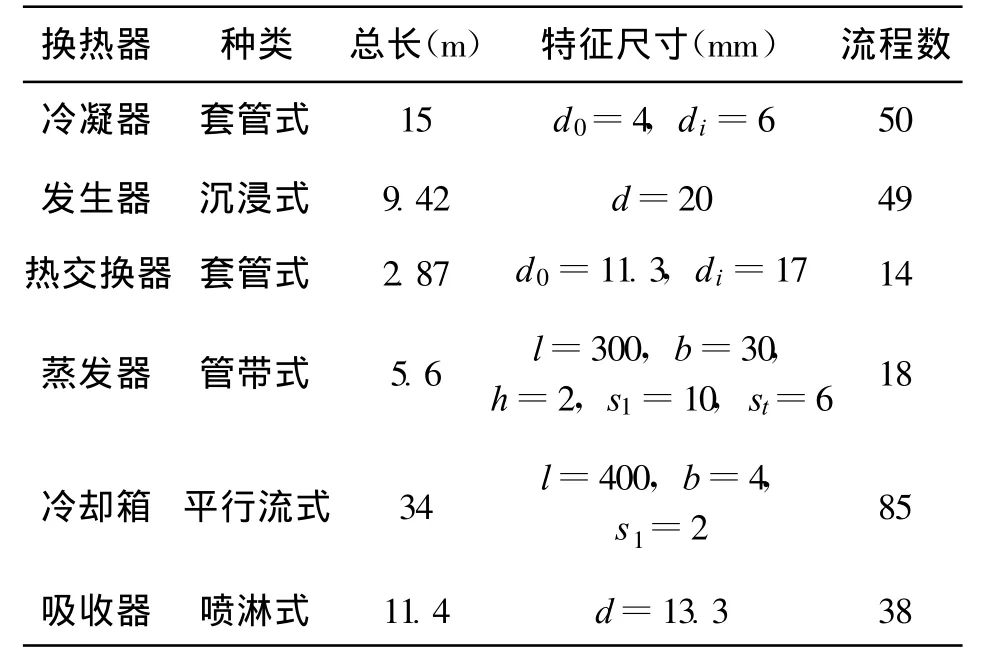

在计算的基础上,我们又对换热器的型式进行了选型与布置设计,由于篇幅所限,现在只将结果列出如表5:

表5 各部件换热器选型汇总表

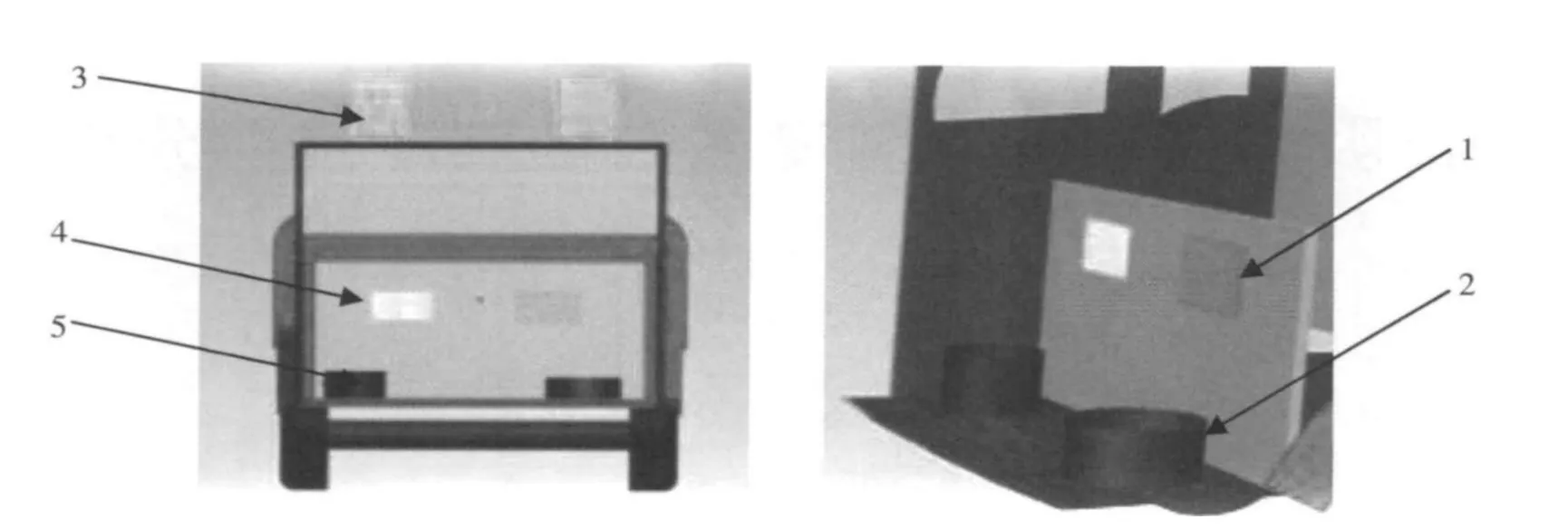

在设计计算的基础上,我们选取了东风天龙系列卡车作为设计对象,将这个制冷系统和东风卡车进行耦合和布置 (见图9和图10)。

图9 卡车三维模型

以上的模拟效果图均是严格按照比例进行缩放的,可以看到作为制冷机的几个容器能够较为紧凑的布置在卡车的发动机室中,而在体积上稍微大一些的冷却箱由于其安装位置不受限制我们选择将其安装在车顶进行布置,这样一来方案原有的体积问题得到很好的解决,由于客观条件所限,我们并未进行实物的制作和方案的实地实施,但该仿真模型的建立充分证明了方案的可行性,亦为我们今后的工作奠定基础。

图10 制冷机主要容器在发动机室的布置情况情况

5 总结

在要求制冷量相同的情况下,新的双箱式冷却循环的吸收温度和冷凝温度保持了最低的温升,由此带来制冷性能的较大提升,发生器的热负荷与吸收器的热负荷均降低20%左右,能效比提高了14.6%~24.5%,而且双箱式中间冷却循环系统的发生器、溶液热交换器的换热面积均得到较大减少,其中最关键的换热设备——发生器,其面积减36.3%~54.0%,溶液热交换器面积也减少一半以上;在总换热面积上,新循环分别比先冷却吸收器,再冷却冷凝器、先冷却冷凝器,再冷却吸收器的循环结构少37.97%和16.11%。由此我们可以看出双箱式冷却循环对于减小系统的内部换热面积的重要作用。

最后我们亦根据该制冷系统的特点,选取卡车作为方案实施的对象,并用三维建模软件对换热器和汽车进行模拟绘制,并充分证明了方案的可行性。

由此可见,本文所设计的双箱式冷却方式为目前还在研究阶段的车载吸收式制冷器的实施提供了一种新的思路。这对于有节能减排诉求的汽车工业而言将有着重大意义。

[1] 刘扬娟.轿车空调压缩机的选型探讨[J].压缩技术,1990,(2):37-42

[2] 王银巧.未来汽车空调系统技术的发展趋势 [C].第五届河南省汽车工程科技学术研讨会论文集,2008,9

[3] 杨前明,许梁,李玉善.汽车空调变排量压缩机排量调节技术进展 [J].山东科技大学学报(自然科学版),2008,(2):52-57

[4] M.Mostafavi,B.Agnew.Thermodynamic analysis of charge air cooling of diesel engine by an exhaust gases-operated absorption refrigeration unit-Turbocharged engine with combined pre-and inter-cooling.SAE(971805)

[5] R.Atan.Heat recovery equipment(generator)in an automobile for an absorption air-conditioning system.SAE,980062

[6] Andre AleixoManzela,Sergio MoraisHanriot,LubenCabezas-Gomez,et al.Using engine exhaust gas as energy source for an absorption refrigeration system[J].Applied Energy,2010,87:1141-1148

[7] 肖尤明,徐烈,李志伟.汽车空调余热溴化锂吸收式制冷装置的研究[J].制冷学报,2004(01):22-26

[8] 林雪松,周婧,林德新.Matlab7.0应用集锦 [M].北京:机械工业出版,2006

[9] 振乾.吸收式制冷机[M].北京:机械工业出版社,1993