深化技术研究,创造泄洪洞施工新技术

2013-09-13覃壮恩邓良超

覃壮恩 周 燚 邓良超

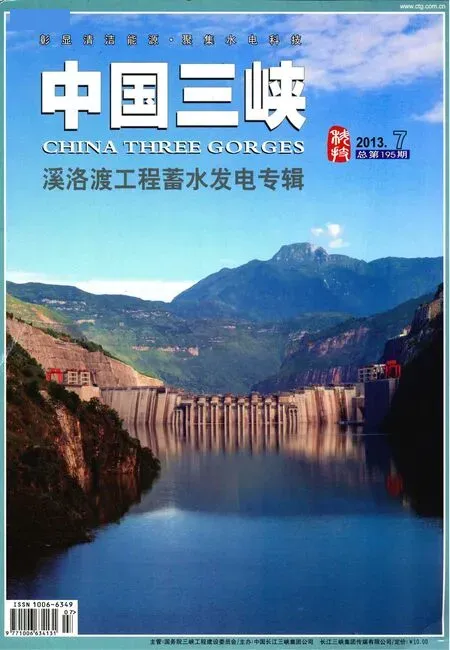

右岸泄洪洞顶拱。 摄影/王连生

一、工程概况

金沙江溪洛渡水电站位于四川省雷波县和云南省永善县交界的金沙江下游河道上,以发电为主,兼顾防洪、拦沙、改善库区及坝下河段通航条件等综合利用效益。其枢纽主要建筑物由混凝土双曲拱坝、泄洪建筑物、引水发电建筑物等组成,总装机容量13860MW。

溪洛渡水电站右岸泄洪洞由3#、4#泄洪洞组成,均为有压接无压,洞内龙落尾型式。泄洪洞由进水塔、有压洞段、工作闸门室、无压上平段、龙落尾段、出口明渠及挑坎等组成。无压洞洞内“龙落尾”型式,将总能量的80%左右集中在尾部占全洞洞长的15%的洞段之内,龙落尾段设置了四道掺气坎。洞内流速大多控制在25m/s左右,龙落尾段流速由25m/s增加至反弧段末端的50m/s,单洞下泄设计洪水流量为3858.0m3/s,下泄校核洪水流量为4162m3/s,泄洪功率堪称世界之最。3#、4#泄洪洞轴线平行布置,中心间距为50.00m,隧洞全长分别为1433.550m、1633.624m。布置型式见右岸泄洪洞布置三维示意图。

泄洪洞进口塔基以弱下风化、无卸荷~微新岩体为主,塔基岩体质量主要属Ⅲ1类,外侧局部为Ⅲ2类;泄洪洞围岩主要为新鲜的致密状玄武岩及角砾集块熔岩,以Ⅱ、Ⅲ1类为主,局部错动带发育部位和进出口段为Ⅲ2、Ⅳ类,围岩稳定性较好;出口边坡整体稳定性较好。

泄洪洞有压段和无压段上平段混凝土为C9040F150W8,龙落尾段、明渠段及挑坎过流面混凝土为C9060F150W8抗冲耐磨混凝土,各类衬砌混凝土总量44.13万m3。

右岸泄洪洞布置三维示意图。

混凝土设计温控要求,夏季采用预冷混凝土,出机口温度≤14℃,浇筑温度≤18℃,有压段最高温度≤38℃,无压段及龙落尾段最高温度≤39℃;冬季在浇筑温度≤18℃的情况下,可采用常温混凝土,最高温度≤38℃。

进水塔、有压段、工作闸门室、无压上平段混凝土平整度设计控制指标为5mm,龙落尾段、出口明渠及挑坎过流面混凝土平整度设计控制指标为3mm。

二、工程技术特点与难点

(1)泄洪洞工程具有高水头、大流量、高流速、高标号、大断面、大坡度(洞内龙落尾型式,坡度达22.46°)等特点,泄洪洞运行使用较为频繁,高速水流引起的空化空蚀问题非常突出。

(2)泄洪洞开挖洞径大,有压段开挖断面直径16.6~17.4m,无压段开挖断面尺寸15.6m×20.6m~17.0m×22.0m(宽×高),隧洞沿线层间、层内错动带发育,错动带产状平缓,对大断面洞室顶拱围岩稳定不利,隧洞出口上部陡边坡开挖梯段高、范围广,边坡开挖稳定问题突出。

(3)设计针对高水头、大流量、高流速特点采用了高标号抗冲耐磨混凝土,进行了流道优化设计,设置了4道掺气坎、3个渐变段,异形曲线浇筑部位较多,提出了较高的混凝土表面平整度和浇筑质量要求,要求接缝好、裂缝少、气泡小、表层密实,设计温控指标高、温控防裂难度大,斜坡面底板表面形体控制和收面抹面难度大,对施工设备、施工工艺提出了较高的要求。

(4)隧洞大断面、大坡度及四道掺气坎的特点,掺气坎结构体型复杂,各坎设计参数不同,模板及体型控制困难,对混凝土浇筑钢模台车、钢筋台车、异型模板的设计、制作、安装、运行难度大。

(5)工期紧,多工作面施工,施工干扰大,安全问题突出。

三、主要技术创新

武警水电部队响应溪洛渡工程建设部提出的“创建西部典范工程”号召,紧紧围绕“体形精准、平整光滑、高强耐磨、减少缺陷”这一主题开展了大量的技术研究与创新工作,在确保质量安全下制定了一系列行之有效的控制措施,先后获批七项国家实用新型专利、五项省部级科技成果奖,形成工艺工法二十余项,多项工艺和措施达到国家先进水平,而且无压段边墙常态混凝土浇筑系统、龙落尾陡坡牵引台车更是国内首创,创造了泄洪洞工程施工新设备、新技术、新工艺,施工质量优良,混凝土体型、平整度满足设计要求,且无裂缝的发生,达到了专家组提出的抗冲耐磨混凝土内实外光的要求。

(1)开挖严格控制钻孔精度和装药参数

洞身开挖采用分层分序开挖,顶拱开挖采用了光爆技术,无压段中层开挖采用了直墙预裂爆破技术,底板开挖采用了水平光爆技术,开挖中抓住钻孔精度和装药参数两个确保质量的关键,钻孔过程中采取搭设样架、测量定位、钻孔分区责任到人的措施严格控制钻孔精度,通过生产性爆破试验确定装药参数,严格控制装药结构,创造了开挖精品。开挖效果见右岸泄洪洞顶拱开挖图、右岸泄洪洞底板开挖图。

(2)优化施工工艺,有效消减气泡顽疾及降低混凝土温升

右岸泄洪洞顶拱开挖。

右岸泄洪洞底板开挖。

气泡一直是影响混凝土表观质量的顽疾,由于气泡的存在,会加重水流的空蚀作用,减少混凝土使用寿命。但是圆形隧洞腰线以下部位一直没有找到合适的办法消除气泡。武警水电官兵积极开拓进取,开展了大量的工艺试验研究,有压段底板采用翻模施工工艺,定型弧形模板,设计专用顶撑螺栓替代混凝土垫块作为支撑,顶撑螺栓装在带丝的套筒内,通过旋动螺栓调节模板安装高度,翻模后即将顶撑螺栓拆卸;发明了加长螺杆取代接安螺栓,既满足了模板安装调节要求,又可在拆卸模板时一并拆除,省去了拆模后卸除接安螺栓这一道工序,提高了翻模效率,有效解决了底板盖模气泡及平整度问题。边顶拱采用钢模台车浇筑,从优化混凝土配合比、打磨混凝土搭接面、贴双面胶、改进台车面板底脚支撑系统、调整施工工艺、脱模剂的选用等方面入手,确定了完整成熟的施工措施及腰线以下混凝土二次复振工艺,有效消减了气泡,消除了麻面,提高了表观质量。高温季节为降低仓内环境温度,达到控制浇筑温度、降低混凝土内部温升的目的,在台车上安装了大功率移动式空调,向仓内输送冷气,对控制仓内环境温度和浇筑温度进而降低混凝土内部温升,使其内部温度得到有效控制,同时有效改善了工作环境。发明了移动喷雾式养护台车,保证了混凝土养护效果,且节约了施工用水。有压段施工效果见完建的泄洪洞有压段图。

(3)国内首家实现大断面边墙常态混凝土入仓浇筑

完建的泄洪洞有压段。 摄影/王连生

完建的泄洪洞无压段。 摄影/王连生

大断面水工隧洞薄壁衬砌混凝土温度裂缝在国内同期项目中均没有得到有效的控制,为寻求减少温度裂缝的有效办法,国内多家院校及科研单位一直都没有停止过这方面的研究,但都没有找到经济可行的办法。实际施工中控制温度裂缝产生的最直接有效的办法就是降低混凝土最大温升。在施工过程中,创新使用了大断面台车常态混凝土供料系统,国内首家实现大断面边墙台车常态混凝土入仓浇筑。采用自卸车运输、长臂正铲提升混凝土,双向可逆式皮带机供料系统分输混凝土入仓,浇筑7~9cm低坍落度混凝土,每立方米减少水泥用量达35kg,在降低了混凝土材料成本及运输成本的同时,减少混凝土水化热,降低了最大温升。同时,通过通冷却水、长流水养护及控制入仓速度等辅助措施,将混凝土最大温升控制在35摄氏度以内,低于设计标准值近4摄氏度。有效降低混凝土温度开裂风险,减少温度裂缝,提高了混凝土质量。已全部施工完成的右岸泄洪洞无压段边墙迄今仍未发现一处温度裂缝,大断面台车常态砼供料系统也获批国家实用新型专利。

(4)开发大断面陡坡牵引式钢模台车,多种措施解决了龙落尾硅粉混凝土浇筑世界级难题

泄洪洞龙落尾体形极其复杂,洞段全长约390m,高差近100m,最大坡度22.46度,依次由上平段、奥奇曲线段、斜坡段、反弧曲线段、下平段等组成,断面尺寸为14m×19m(宽×高)的城门洞型。每段间分别布置有1#、2#、3#共三道掺气坎,跌坎最大高度1.5m。由于泄洪能量的80%均集中在龙落尾段,致使龙落尾段的水力学特性十分复杂,在龙落尾末端达到最大流速50m/s。设计对龙落尾段的混凝土质量提出了更高的要求,不管是形体控制上、平整度,还是在缺陷控制上均高出其它洞段一个等级。

为解决陡坡浇筑的难题,武警水电部队集中技术力量攻克四道技术难关,改变了常规分缝设计,龙落尾段分底板、边墙、顶拱三序施工,先边墙、后顶拱、最后浇筑底板,且底板开挖完成后浇筑了垫层混凝土,减少基础约束,有利于混凝土防裂。发明了边墙混凝土供料及提升系统浇筑C9060W8F150二级配低坍落度硅粉混凝土,并执行二次复振施工工艺。设计了JMM55t摩擦式卷扬机双倍率牵引200吨级边墙钢模台车及JMM20t摩擦式卷扬机六倍率牵引190吨级顶拱钢模台车,满足了最大过坎坡度26.48度的台车行走,边墙台车发明了定向支撑液压油缸,防止了台车面板在斜坡上运行时发生扭曲并利于脱模,设计了保险丝杆、无主绳钢绳防坠器、弹簧式液压夹轨器,保证台车在斜坡上安全运行。发明了悬臂隐轨式拖模台车,创造了陡坡底板一次拖模成型施工工法。对掺气坎复杂体型设计专用异型钢模板及其支撑系统。上述措施有效保证了硅粉混凝土体型、平整度、光洁度。边墙至今未发生温度裂缝。龙落尾混凝土施工效果见泄洪洞钢筋台车施工图、龙落尾混凝土浇筑效果图。

泄洪洞钢筋台车施工。 摄影/王连生

龙落尾段混凝土浇筑效果。 摄影/王连生

施工中的泄洪洞出口。 摄影/王连生

(5)明渠采用内外模一体式钢模台车一次浇筑成型

泄洪洞出口明渠段边墙内外侧均为临空面,国内通常的做法是采用多卡悬臂模板立模分层浇筑,造成施工缝多、错台大、进度慢等一系列问题。武警水电部队研究设计了明渠边墙内外模一体式钢模台车,使明渠边墙内外两侧临空面均使用钢模台车一次立模整体浇筑,提高了混凝土的整体性,加快了施工进度,提高了混凝土外观质量。施工效果见施工中的泄洪洞出口图。

(6)研发了新式搭接型曲线悬臂钢模板

泄洪洞出口挑坎为斜切扭曲挑流鼻坎,挑坎两侧边墙为圆弧曲线,无法采用钢模台车浇筑,为有效解决由于多卡悬臂模板带来的搭接缝错台和漏浆的问题,研制了搭接型曲线悬臂钢模板,其面板由主体和搭接两部分组成。每次浇筑完成拆模时上口搭接模不拆除,只将中间大模板拆除再安装到搭接模上,使搭接模板成为混凝土水平施工缝的过度板,防止产生错台漏浆,既克服了常规悬臂模板在层间结合处易产生错台、漏浆和挂帘的通病,又较翻转模板更经济适用。挑坎施工效果见挑坎搭接型曲线悬臂钢模板施工图。

挑坎搭接型曲线悬臂钢模板施工。

(7)更精细的工艺控制理念

泄洪洞在国家验收标准上提出了更高的要求,在规范规定的基础验收、钢筋、埋件、模板、浇筑等验收的基础上进一步细化,将混凝土施工的全过程根据实际情况细分为十余个验收项目,重点增加了台车面板搭接缝面验收、轨道验收、成型混凝土保护等检查项目,并制定了验收标准及指导书。尤其是台车搭接缝面验收第一次作为硬性的验收标准体现在质量管理过程中,在施工前要求将搭接部位打磨平顺,采用直尺检查,经验收合格才允许台车就位,确保搭接紧密。各项目在施工过程中跟踪检查验收,跟进整改。严格保证了一次验收合格率在95%以上,不仅提高了施工质量,也加快了施工进度。

(8)科学严谨的安全验收体制

泄洪洞龙落尾段施工,严峻的安全形势对传统的安全管理方式提出了极大的挑战,在龙落尾段边墙施工前,逐步形成了全新的安全管理方式,在新的管理方式下,有技术理论做支撑的风险评估机制成为安全管理的重要支撑依据。通过检测等技术手段和计算方法,推算出相应的安全系数,对比规范要求后再进行管理决策。同时,通过风险评价指数法和重点分析论证,推算出在建作业面安全隐患,确定重点危险源,并经过论证排序、制定完善措施,定期进行检查和汇报,确保万无一失。

四、结语

大型水工隧洞衬砌混凝土一般采用泵送高坍落度混凝土、边顶拱一体式衬砌,且很少采取温控措施,这在许多水工隧洞工程项目中应用并已发展成熟,但易导致混凝土胶凝材料用量大,水化热高,温度控制难度大,混凝土出现裂缝的概率大。通过本工程的技术、设备、工艺等创新,有效解决了温度控制、混凝土体型控制、表观质量及大坡度大型台车运行安全等四大技术难题。

(1)进水口、渐变段、掺气坎等异型曲线段、不规则段等部位分别采用定制异型钢模板、定位锥与排架支撑相结合的措施,确保了混凝土结构体型尺寸及表面光洁度。

泄洪洞闸门安装。 摄影/王连生

(2)圆形底拱、底掺气坎、挑坎底板等曲线型底板采用人工翻模抹面施工工艺,利用可拆卸顶托丝杆、特制接安螺杆、分段围柃固定模板,且在混凝土初凝前将模板拆除,进行人工收面、抹面压光,较好地控制了底拱混凝土结构体型,有效解决了混凝土气泡问题,提高了混凝土平整度及光洁度。

(3)平底板或缓坡段平底板采用人工刮轨抹面施工工艺,利用可拆卸托撑支撑刮轨、滚筒提浆、人工刮面、磨光机收面、人工抹面压光工艺,较好地控制了底板混凝土结构体型,提高了混凝土平整度及光洁度。

(4)采取底板、边墙、顶拱分块浇筑,浇筑低坍落度混凝土、预冷混凝土、仓面空调降温、通冷却水、长流水养护、低热水泥等温控制措施,对减少混凝土温度裂缝非常有效,对降低施工与维修成本起到了十分明显的作用。

(5)采用整体钢模台车边墙一次浇筑成型,加大台车面板厚度,提高台车模板刚度,实行二次复振施工工艺,有效控制混凝土搭接及错台,解决了混凝土整体性问题,平整度控制好,混凝土体型及表观质量优良。

(6)对于大坡度水工隧洞硅粉混凝土衬砌,首创了大型水工隧洞陡坡牵引钢模台车常态混凝土施工关键技术、底板悬臂隐轨式拖模一次成型技术及其工法,解决了高标号硅粉混凝土温度裂缝的难题,确保了大坡度大型台车运行安全,保证了混凝土体型、平整度及光洁度。