溪洛渡左岸地下电站工程施工技术探索与创新

2013-09-13唐明酉程祖刚尹志鹏

唐明酉 程祖刚 尹志鹏

溪洛渡左岸地下电站,作为目前世界在建最大的地下电站,其主要工程量为:石方洞挖345.68万立方米,喷混凝土0.6万立方米,锚索0.45万束,锚杆17.3万根,挂网0.3万t,钢结构制安2.3万t,混凝土143.7万立方米,钢筋制安9.6万t。

工程具有项目繁多、结构复杂、工程量大、施工强度高以及金结和机电设备安装与混凝土浇筑施工干扰大等特点和难点。而且作为目前世界在建最大的地下电站,葛洲坝施工局是第一个吃螃蟹的人,面临诸多工程技术难题,葛洲坝人始终秉承集团公司优良传统,刻苦钻研,勇闯难关,屡创先进技术为工程保驾护航,圆满完成了溪洛渡左岸地下电站各级节点目标,并取得了一系列丰硕技术成果。

一、特大岩锚梁精细施工

溪洛渡左岸地下电站主厂房上、下游岩壁设有岩壁吊车梁,设计最大载荷2000t,是目前世界最大的岩锚梁之一。布置在厂横0-79.52~厂横0+304.50段,坐落在开挖成型的岩台上,单面长384.02m,为钢筋混凝土牛腿结构,牛腿底部高程387.75m,顶面高程391.00m,梁面宽2.65m。

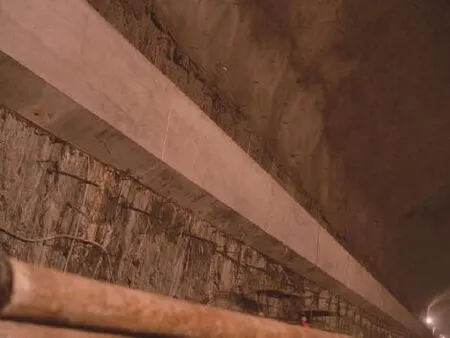

岩壁吊车梁岩锚梁的开挖和混凝土施工是地下厂房工程中施工难度最大、质量要求最高的工程项目,其施工质量好坏密切关系到桥机运行和机组安装安全。施工局积极响应中国三峡集团创建“西部典范工程”的号召,树立“与三峡地下厂房媲美”的信念,提出了“岩锚梁开挖创一流的质量标准,岩锚梁混凝土达到‘平、直、光’质量要求,创‘免装修工程’”的质量目标,成立攻关工作小组,大力开展科学试验和技术探索。开挖中针对岩层破碎、岩性不均匀、开挖成型困难等不利条件,采用个性化爆破设计,及时控制、调整装药量及装药结构,利用“精细爆破技术”确保岩锚梁开挖优质成型;同时将岩锚梁分4区开挖避免大药量爆破损伤岩台;造孔过程中保护层垂直光爆孔、岩台垂直孔和斜面孔采用样架导向定位,孔深采取定长钻杆及限位横杆控制。开挖测量数据显示岩锚梁岩台角度偏差0.37°、平整度为4.4cm,半孔率98.2%,平均超挖4.9cm,岩锚梁上直立面、斜面和下直立面三面平整、棱角分明,成型优良,创建了地下工程的优质品牌。

混凝土施工中选用多卡大模板(3.1m高×3.0m宽×12㎝厚)和底模定型三角体模板相结合,采用无拉条免装修施工工艺。实现了混凝土快速高质量施工,岩锚梁混凝土施工质量达到内实外光、轮廓清晰、棱角分明,外观成形质量优良,表面无明显接缝及裂缝。

岩锚梁开挖质量效果。

左岸地下厂房岩锚梁开挖和混凝土施工质量控制效果显著,达到“精品工程”质量标准,得到金沙江质量检查专家组的一致肯定。地下厂房岩壁吊车梁免装修混凝土模板施工工艺被评为中国电力建设企业协会施工工法。

岩锚梁混凝土浇筑质量效果。

顶拱中导洞支护施工。

二、大跨度洞室快速优质开挖支护

左岸主厂房、主变室、尾调室三大洞室,设计开挖尺寸(长×高×宽)分别为:主厂房439.74m×75.6m×31.9m(28.4m)、主变室349.289m×33.82m×19.8m、尾水调压室317.0m×95.5m×26.5m(25.0m)。为大跨度垂直高边墙施工。

在大跨度揭顶开挖施工中,考虑到其作为洞室分层开挖的第一步,也是安全问题最为突出、开挖程序最为复杂、支护型式最为繁多的一步,认识到了大跨度地下洞室揭顶技术对水电施工行业的重要意义。于是在2006年初组织了大量技术人员对大跨度地下洞室优质揭顶技术进行了研究,从中导洞开挖与两侧扩挖的有效协调组织、优化刻槽技术、建立完善系统的地质预报及施工期安全监测体系、采用大型支护设备及时支护技术、长预应力锚杆高效施工技术等方面展开了技术攻关。实施了“中导洞先行,两侧扩挖跟进”的组织方式,两侧扩挖采用垂直开孔刻槽形成作业面,从左右两端相向开挖,在同一工作面上下游侧扩挖按错距进行,系统支护采用三臂凿岩台车等大型高效支护设备随着开挖的推进及时跟进,成功地解决了受现场工作面及施工安全的限制难以展开大规模程序化施工的问题,实现了揭顶施工中开挖、支护平行施工。通过对光爆技术、长预应力锚杆高效施工技术的研究和实践,并从开挖作业的布孔、钻孔、连网、爆破到支护作业的注浆方式、砂浆配合比等诸多方面进行层层质量控制,取得了良好的效果。光面爆破残孔率达到95%;主厂房、尾水调压室顶拱平均超挖在10cm以内,主变室顶拱平均超挖在7cm以内;锚喷支护合格率达100%,优良率达90%以上。

在垂直高边墙开挖施工中,通过合理开挖分层布置,实施“立体多层次、平面多工序”的施工方法,针对洞室结构特性及现场实际情况,分别采用永久垂直高边墙预裂(或预留保护层)、中槽梯段爆破及溜渣井溜渣的开挖方法,加快了施工进度,同时普遍采用边墙定位样架,保证了高边墙成型质量。支护全部采用大型机械化设备及时跟进施工,加快了施工进度的同时确保了施工安全。经开挖后检测,高边墙开挖炮孔痕迹保留率大于95%,非地质原因的超挖值小于10cm,多个部位被溪洛渡工程建设部评为优质样板工程。

主厂房垂直高边墙开挖成形效果。

溪洛渡左岸尾调室下部锚喷支护。

三、大断面深竖井压力管道施工

溪洛渡左岸地下电站设有9条压力管道,平行布置,每条压力管道由上而下分为上平段、上弯段、竖井段、下弯段及下平段,管道开挖洞径11.8m,管道过流断面内径为10m。压力管道总长291.838m~405.54m,其中上、下弯段分别为45.63m、47.13m,标准竖井段高95.219m~104m。从上平段至下弯段为钢筋混凝土衬砌,衬砌厚度0.90m,下平段、锥管段及连接段为钢衬结构,钢衬与围岩之间回填混凝土。

开挖遵循多条洞平行施工,间隔开挖的原则。上、下弯段采用短进尺控制爆破,循环进尺1.5~2m,周边孔钻孔方向按弯段切线方向倾斜,每次开孔均进行精确计算放样。竖井段开挖施工采用反井钻机进行导孔钻孔,待Ф250mm导孔形成后,反向扩挖直径1.4m的导井,然后由下向上扩挖成直径为3.4m的导井,最后由上向下扩挖至设计断面;扩挖时,支护施工随后跟进,采用一掘一支、两掘一喷的施工程序。

混凝土施工中,针对过流面混凝土质量要求高、施工通道受限等特点,通过精心的规划设计,充分考虑了各部位之间以及前后工序之间的施工关系,采取上下弯段施工与竖井浇筑充分结合的分仓分段浇筑方式;引入3套便于拆卸的辐条式新型滑模进行竖井段混凝土施工,结构简单、拆装、搬运方便,解决了受制于场地条件,不能采用整体式滑模的难题,而且在四个垂直方向设计有四组纠偏油缸,完善了滑模纠偏系统;制作使用了5套定型弯段弧形钢模板周转衬砌上、下弯段混凝土,实现模板在仓与仓之间、上弯段和下弯段之间以及压力管之间的周转循环使用,并采用弧形钢管围檩和径向钢管排架做支撑,沿弯管段圆弧半径方向架立,用以控制混凝土在垂直水流方向上的体型,该型式能最大限度地确保混凝土成型质量符合设计要求;采用新型可快速清理H型防离析缓冲器,克服了BOX管容易破损、安全隐患大的缺点。确保了压力管道混凝土快速、高质量、安全施工,结构体型偏差均在2cm以内,1#压力管道上弯段及9#压力管道竖井被评为溪洛渡水电站优质样板工程。大断面深竖井压力管道混凝土施工技术获中国施工企业管理协会科学技术奖二等奖。

压力管道竖井施工。

压力管道辐条式新型滑模。

四、机组混凝土快速施工设备的选择

溪洛渡水电站左岸地下电站主厂房布置9台机组,机组间距34.00m,单机容量77万kW,组段总长306.81m,开挖高度78.1m,机窝纵向最大宽度为28.4m。单台机组混凝土约1.35万m3,9台机组共约12.15万m3。受开工推迟影响,工期十分紧张,加之场地狭窄等因素,地下厂房混凝土浇筑一直是关注的重点。对地下厂房混凝土浇筑的研究十分重要,选择一套适用于大型多机组地下厂房的混凝土浇筑方法和浇筑设备,对地下厂房混凝土施工具有十分重要的意义。

根据以往经验,地下电站厂房混凝土施工受洞内施工场地布置限制,无法布置门机、塔机等大型施工手段,一般采用胶带机、桥机、泵机、滑槽等手段。传统的胶带机配取料平台方式,完全依附主、副安装间场地,仓内分料滑槽多,且跨多台机组送料,对现场施工影响大,不适用于地下厂房。桥机配吊罐施工,行走距离远,吊运一次耗时长,且受机电安装干扰大,在溪洛渡电站只能作为备用补充手段。混凝土泵机输送强度低,基本为负扬程输送,容易发生堵管,也不能作为主要手段。

根据已建类似地下电站混凝土浇筑经验,如拉西瓦、瀑布沟水电站地下厂房在浇筑混凝土时布置了梭式布料机,成功地减少了机组混凝土浇筑与机组机电安装时的施工干扰。溪洛渡水电站地下厂房混凝土浇筑时同样选择布置了梭式布料机;同时为减少在狭窄的地下厂房内混凝土浇筑时产生的施工干扰,同集团公司科技中心共同研究,在厂房内还布设了无盲区高速布料系统(拐臂皮带机),浇筑半径52m,可覆盖3台机组段浇筑区域,无盲区。以上述新型设备作为主要手段的同时,还配以桥机、泵机、滑槽等常规手段,解决上述手段难以到达的部位的浇筑。

针对地下厂房施工的先进设备的投入使用,为机组混凝土快速、高质量施工奠定了坚实基础。用时最短的一台机组蜗壳及以上混凝土浇筑用时仅210天,较投标工期270天,节约了2个月。溪洛渡左岸地下电站机组交面时间整体提前了半年。

主厂房拐臂皮带机浇筑。

五、机组蜗壳混凝土施工

主厂房蜗壳施工过程中,针对施工工期紧、施工强度高、施工难度大、制约因素多、技术要求高等特点,进行了全面综合考虑,在积极学习三峡地下电站厂房蜗壳混凝土施工经验的基础上,对溪洛渡地下电站蜗壳混凝土施工进行了一些技术创新和改进,抓住了蜗壳施工的控制点和关键点,摸索出一套成熟的蜗壳混凝土施工技术措施和施工组织管理经验,创建了溪洛渡水电站第一个蜗壳混凝土优质样板工程。

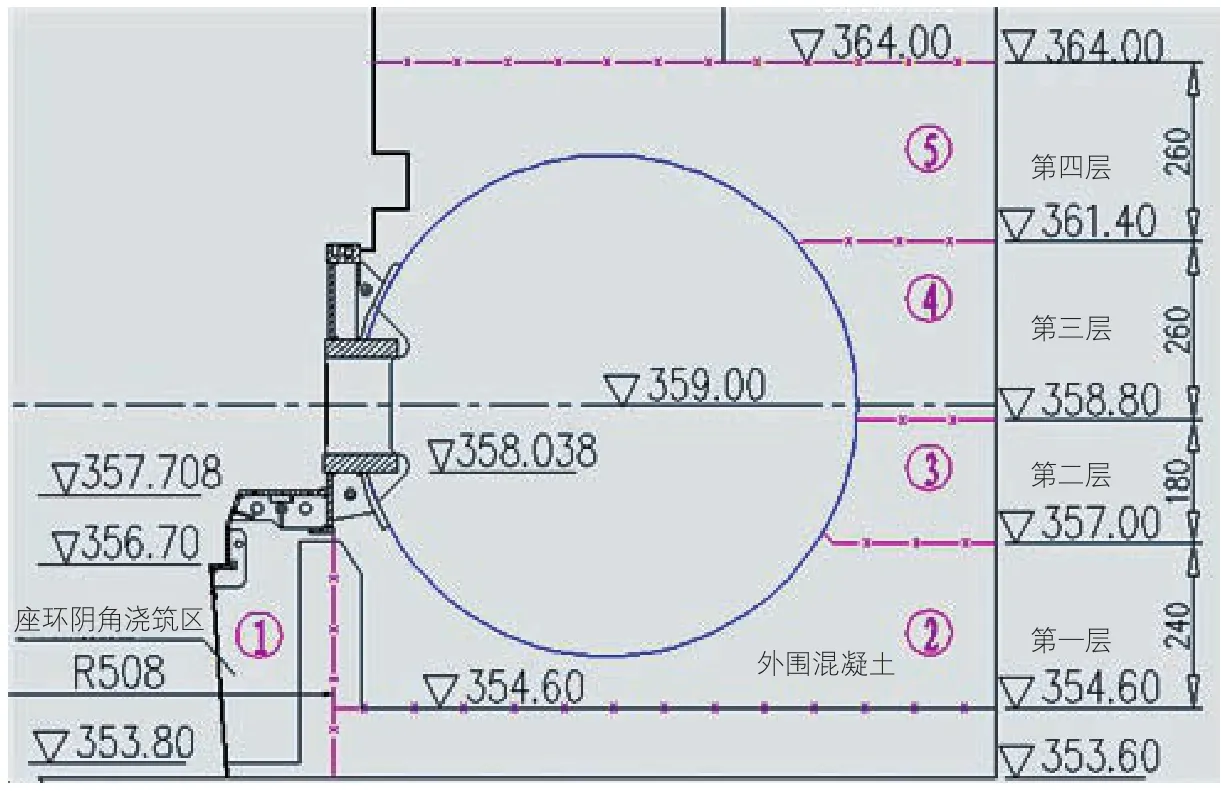

(1)施工分层分块

主厂房在机组之间结构缝处分段,每个机组为一浇筑段。单台机组蜗壳外围混凝土分层按照“1.5m~2.0m高度,最大不超过3.0m”原则共分4层浇筑(详见蜗壳混凝土分层图)。为便于施工组织,保证混凝土浇筑连续性,第一层在座环与蜗壳连接隔板位置设置环向施工缝,分为座环阴角混凝土(如图中①)和外围混凝土(如图中②),其中外围混凝土以机组轴心横向偏移0.5m处为原点、沿轴线设施工缝,分成四个象限施工,共计分作5块,浇筑顺序为:座环内阴角→Ⅰ象限→Ⅲ象限→Ⅱ象限→Ⅳ象限。第二、三、四层则整块浇筑。

(2)混凝土施工

蜗壳施工的关键点在于第一层浇筑,通过多次研讨,采用环向主泵管和径向分泵管组成泵送系统,径向分泵管每个象限布置5根,3高2低。2根低泵管用于蜗壳内侧底部以下大面积混凝土浇筑,3根高泵管用于蜗壳阴角顶部混凝土浇筑。

蜗壳外侧采用布料机先开始浇筑,仓面从蜗壳半径较大侧布料,蜗壳内侧采用泵机通过径向低泵管跟进下料,采取外高内低浇筑方法。泵管启用顺序严格按照从低泵管到高泵管,方向上从蜗壳“大头”向“小头”方向依次启用。高泵管倒换时机为相邻排气孔排浓浆后,停止浇筑,转接下一根高泵管。

为防止蜗壳抬动,结合现场实际情况,在混凝土浇筑至距离座环阴角顶面60cm时,严格控制浇筑速度,要求浇筑时间控制在2h以上,即每隔10~15分钟泵送1~2次,便于混凝土料流动和均匀分布。

浇筑过程中,在座环和蜗壳上安装百分表,安排专人进行监测、记录,防止蜗壳抬动变形,常态混凝土每30分钟,泵送混凝土每15分钟读数记录一次。当蜗壳出现异常变形时,立即暂停浇筑,采取调整浇筑顺序、减小浇筑速度、减压或泄压等措施,减小变形和防止变形情况加剧。

(3)蜗壳底部接触灌浆系统

为确保蜗壳和座环底部接触灌浆效果,左岸地下电站采用三套灌浆系统进行接触灌浆,三套系统互为备用。其中JTG300-38/22可重复新型灌浆管,是第一次在蜗壳灌浆中使用,其管体四周均匀设置多道出浆孔和单向开关,灌浆完成后,内部冲洗干净,还可重复灌浆。

检测数据显示,溪洛渡左岸1#~9#机组座环抬动最大值为0.09~0.15mm,蜗壳抬动最大值为0.15~0.24mm,远远小于允许最大抬动值。通过数据对比分析,无论浇筑密实度,还是接触灌浆成果,溪洛渡左岸9台机组均比三峡右岸地厂6台机组浇筑和接触灌浆效果要好。其中8台机组蜗壳混凝土均被评为溪洛渡水电站优质样板工程。

蜗壳混凝土分层图。

六、大跨度顶棚薄壁曲面混凝土施工

溪洛渡地下电站厂房顶棚结构由拱梁、肋梁、拱板组成,采用轻型复合板梁结构(即由1.6mm装饰彩钢板的装饰层和65mm钢筋混凝土结构层,以及50mm的保温隔热、防水层),顶拱最大跨度为31.90m,为圆弧曲面。

施工中面临质量和工艺水平要求高,施工线路长,施工部位狭窄,与下部厂房混凝土浇筑及设备安装之间协调配合难度大,且为高空作业,安全风险高等难题。在研究瀑布沟地下厂房顶棚施工方法的基础上,针对溪洛渡地下厂房顶棚施工的特点,为避免施工干扰,在厂房上下游岩锚梁以上构造柱施工时研究增设了顶棚施工牛腿轨道,设计大跨度洞室桥式施工台车作为施工手段,同时采用两台台车系统形成流水作业,快速高效,解决了空间交叉作业带来的安全及进度上的诸多难题。同时采用精确样架、压浆模板技术,严格控制浇筑厚度,确保了顶棚弧面精确成型要求。

顶棚施工质量良好,得到了业主的好评,被评为溪洛渡水电站优质样板工程。地下厂房大跨度薄壁曲面顶棚混凝土施工工艺被评为中国电力建设企业协会施工工法。

新型可重复灌浆管在蜗壳灌浆中使用(图中红色管)。

七、特大断面导流洞堵头快速封堵施工技术

我局承建的左岸1#导流洞堵头封堵作为挡水堵头,是尾水改建工程一期施工的关键项目,长65m,为城门洞型的齿槽结构,其封堵断面为国内目前导流洞最大封堵断面,其最小断面尺寸为18m×20.5m(宽×高),最大断面尺寸为24m×26m(宽×高),中间设计有45m长的4m×5m(宽×高)城门洞型灌浆廊道。

存在工程量大、工期紧、施工质量要求高、温控严、施工场地受限等难点。通过认真研究,封堵混凝土27000m3,最大单仓浇筑面积为730m2,浇筑方量为3300m3,按总工期5个月考虑,结合地下洞室施工经验,1/3工期用于浇筑混凝土,浇筑强度达540m3/天,对于单一洞室施工,强度非常高,采用常规方法无法保证。在施工中,通过调整设计方案,分成上、下两段施工,实施高升层混凝土施工技术,将洞室3m高分层厚度调整到4.5m高,上、下段分层交替上升;设计浇筑平台,满足上、下游两段交替上升施工场地要求,释放作业空间,上、下游浇筑及备仓同时施工;引入性能稳定、浇筑强度更高的布料机作为主要入仓手段,采用台阶法浇筑、预制廊道顶拱及个性化通水实施温控等关键技术措施,确保了施工质量的同时,施工工期由5个月缩减到3.5个月。而且其施工质量达到优良水准,得到了业主单位和监理单位的一致赞赏,被评为金沙江溪洛渡水电站优质样板工程,其施工技术已成功应用到了溪洛渡2#~5#导流洞堵头封堵施工中,并为后续白鹤滩、乌东德水电站导流洞封堵提供施工模板。

八、金属结构及设备安装施工

溪洛渡水电站左岸地下电站金属结构安装项目主要有四大部分:一是电站进水口的金结及设备安装,二是压力钢管的制造和安装,三是尾水及尾水调压室的金结及设备安装,四是泄洪洞的金结及设备安装。主要金属结构及设备重量约3万吨,其中约2万吨集中在2012年6月至2013年4月期间完成,安装强度大,安装场地狭窄,安装手段的布置受到很大的限制,最大月安装量达到4693t。

其中以压力钢管和泄洪洞弧门安装难度最大,技术水平最高。

(1)压力管道安装

根据溪洛渡水电站左岸地下电站压力钢管安装的工程特点,压力钢管受到主厂房土建交面和蜗壳安装的影响,使得压力钢管的安装不能完全从主厂房用1000kN桥机来进行安装,经过研究分析,扩挖了压力管道下平洞施工支洞作为压力钢管卸车、翻身及安装运输的通道。压力钢管安装从单个首装节定位、顺序单向安装变为多个首装节定位、多方向、洞内凑合节安装,将第8节作为凑合节,第25节和第1节分别作为第一、二、三阶段的首装定位节,采用可垂直转向运输台车拖运安装。

在溪洛渡左岸地下电站9条压力钢管总共252节管节安装中,以其快速的施工进度及高质量的安装水准,得到了业主及监理单位的赞赏,9条压力钢管的安装均被评为优质样板工程。施工节点工期由计划2013年3月底完成,提前到了2012年12月,总工期节约了3个月。

压力钢管洞内翻身与运输。

(2)泄洪洞特大工作弧门安装

泄洪洞弧形工作闸门为目前世界最大的弧形闸门,其球形支铰设计尺寸和重量在世界水电行业中都是首屈一指的,其安装技术难,安全风险高。

支铰总成重量64t,下支臂重量91t,下支臂和支铰整体最大起吊重量155t,由于空间狭窄,不能采用整体吊装。在进行支铰总成吊装时,用300t汽车吊吊装,为调整和穿孔的需要,在活动支铰端安装抬吊平衡杆,并在平衡杆根部增加配重。采用300t和120t汽车吊抬吊安装下支臂。

门叶的吊装采用上闸室的2台500kN桥式起重机抬吊,门叶最大重量71t。门叶第五节与下支臂先联接安装调整固定好后,再顺序安装门叶四至门叶二,再安装上支臂,最后安装门叶一和联系杆。

葛洲坝施工局在特大工作弧门安装过程中,克服了技术上重重难题,并通过科学组织,严密管理,精细施工,历时6个月的奋力拼搏完成了这一艰巨的任务,为溪洛渡水电站如期蓄水发电和2013年安全度汛创造了条件。

目前,溪洛渡左岸地下电站主体工程已全部完建,并已经受了第一期蓄水及充水试验的考验,7月将迎来首批机组发电。基于对溪洛渡左岸地下电站工程施工技术探索与创新研究,葛洲坝溪洛渡施工局已取得了丰硕成果,基本解决了所有地下电站施工所面临的施工技术难题,截至目前已获得行业级工法2项,国家授权实用新型专利24项,行业级科学技术奖2项,各类专业技术论文20余篇。