两种不同载荷形式下转子系统油膜失稳的数值研究

2013-09-12唐玉生闻邦椿

马 辉,李 辉,唐玉生,闻邦椿

(东北大学机械工程与自动化学院,辽宁 沈阳 110819)

引 言

随着旋转机械向高转速、大跨度、柔性轻结构方向发展,滑动轴承油膜与转子相互作用引起的油膜失稳问题日益突出。油膜失稳将使转子系统在同频周期运动的基础上产生较大的低频振动,从而使系统产生非协调进动,使转轴产生较大的交变应力,此外油膜失稳将造成转子振动加剧,从而可能诱发诸如转定子碰摩等其他故障,因而研究油膜失稳的动力学特征,对于系统的设计、油膜失稳的故障诊断、防治和消除具有重要的意义。

目前对滑动轴承-转子系统动力学的研究,主要集中在非线性油膜力的建模和求解、系统稳定性及非线性动力学特性研究。其中比较有代表性的研究有:Adiletta等基于修正的Capone模型,应用理论和试验方法,研究了滑动轴承支承的刚性转子系统的混沌运动[1]。徐小峰等从一个由3个函数确定的非稳态油膜力的非线性模型出发,以短轴承支撑的刚性Jeffcott转子系统作为研究对象,采用短轴承油膜力的解析表达式和数值模拟的方法,研究了系统的分岔和混沌特性[2]。de Castro等基于Capone短轴承非线性油膜力模型,采用有限元方法,研究了转子系统在油膜涡动和油膜振荡情况下的动力学特性,分析不平衡量、转子布置形式(卧式或立式)和轴承参数(长径比、轴承间隙和润滑油粘度)对系统失稳阈值的影响[3]。李朝峰等考虑油膜支承的双盘转子-轴承系统多自由度模型,采用Newmark结合延拓打靶法,分析转盘偏心量、偏心初始相位、轴承间隙、润滑油动力粘度及轴承长径比对系统稳定性的影响[4]。张楠等针对某高速泵转子轴承系统在非线性油膜力作用下的振动特性进行仿真,研究了偏心距参数变化对系统响应的影响规律[5]。Ding等通过理论和试验研究了单跨和双跨转子系统的动力学特性,研究表明,对于双跨转子系统两轴系的非同步涡动相互影响,其中一轴失稳可能激发另外轴系的失稳[6]。杨金福等根据滑动轴承流固耦合运动的载荷平衡方程,研究了轴承油膜与转子相互耦合作用的失稳机理,结合轴系涡动耦合频率与非线性耦合振动频率之间的耦合特性,提出了一项轴系耦合调频的新技术[7]。Schweizer等针对浮环轴承支承的涡轮增压器转子系统,通过理论和试验研究了浮环轴承导致的油膜失稳、亚谐波、超谐波、组合频率成分以及跳跃等复杂的非线动力学现象,分析了油压、油温和转子不平衡对转子振动和系统分岔特性的影响[8]。Fan等采用电磁执行结构来提高转子系统发生油膜和干摩擦振荡的稳定性,通过理论和试验评估了电磁执行结构辅助刚度的影响,通过根轨迹图判断系统稳定性,确定了减少油膜和干摩擦共存的判据[9]。Muszynska等仅考虑转子横向振动,考虑油膜参数影响,通过计算特征值分析了转子系统失稳阈值,并基于模型试验展示了转子系统出现的一阶油膜失稳和二阶油膜失稳[10]。EI-Shafei等通过试验研究滑动轴承发生油膜涡动和油膜振荡的失稳阈值,研究了转子不平衡、供油压力和不对中对初始失稳点的影响[11]。Jing等采用有限元方法建立了非线性连续转子轴承系统模型,分别采用直接积分法和模态综合法对偏心情况下转子的非线性动力学行为进行了分析[12]。万召等建立了不平衡双盘转子-油膜轴承系统模型,分析了某燃气轮机转子-轴承系统的整体动力学特性,采用数值方法分析了在平稳升速过程中系统涡动的扩展过程[13]。

在实际转子系统中,为了追求更高的效率,其工作转速往往超二阶甚至更高阶临界转速运转,而对于在超二阶临界转速以上运转的转子系统,根据文献[10]试验结果,有可能会出现二阶油膜振荡,对此Muszynska基于试验和稳定性理论作了一些分析,但没有开展对应的数值仿真分析,本文主要基于这一实际情况,以某单跨双盘试验转子系统为研究对象,基于API617标准确定两种危险工况,建立了考虑陀螺影响的转子系统集中质量模型,滑动轴承采用短轴承非线性油膜力模型,采用Newmark-β数值积分法,通过三维谱图和轴心轨迹,分析了两种不同载荷工况下(两圆盘偏心同相位和反相位),转子系统的油膜失稳规律及系统复杂非线性动力学特性。研究结果可为转子油膜失稳故障机理及故障诊断提供依据。

1 双盘轴承-转子动力学模型

某试验轴承-转子的示意图如图1所示,图中左轴承采用自润滑石墨轴承,本文采用弹簧-阻尼来模拟;右轴承为滑动轴承,油膜力采用文献[1]中的短轴承油膜力模型。其系统方程具有以下形式

式中M为质量矩阵;G为陀螺矩阵;C为阻尼矩阵;K为刚度矩阵;q为位移向量;Fe,Fb,Fg分别为圆盘的不平衡力、轴承油膜力和重力外激励向量。

式中ω为转子转速。

式(3)和(5)中,mi,Jpi和Jdi(i=1,2,…,5)分别表示质点质量、转速、质点的极转动惯量和直径转动惯量,i表示转子划分的质点数。

上式中关于刚度矩阵K的元素表达式详见文献[14]。

式中xi,yi,θxi,θyi(i=1,2,…,5)为质量点i的x向位移、y向位移、绕x轴转角和绕y轴转角。

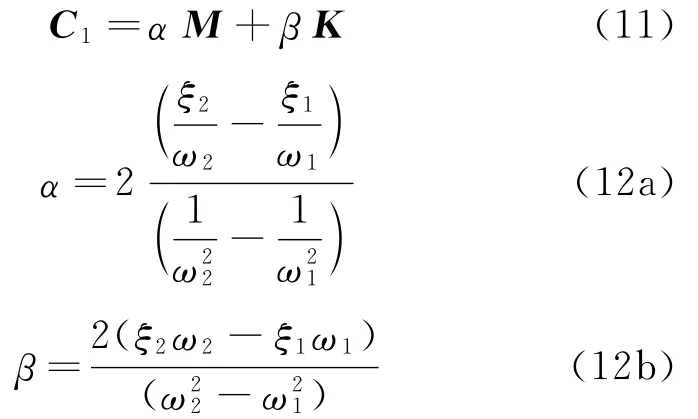

式中C1和C2分别表示比例阻尼矩阵和轴承阻尼矩阵。

式中ω1和ω2分别为转子系统的第1和第2固有角频率;ξ1和ξ2分别为对应两个固有频率的模态阻尼比,这里分别取ξ1=0.02和ξ2=0.04。

式中cblx和cbly分别表示左轴承水平和竖直方向阻尼。为了方便计算,设无量纲时间为τ=ωt,无量纲位移˜q=q c,c为油膜间隙,则系统无量纲运动微分方程可以整理为

式中

其中m3e1和m4e2为两个盘的不平衡量;φ1和φ2为盘的初始相位角。

式中Fbx和Fby分别为右轴承非线性油膜力,其表达式为

转子及轴承有关参数详见表1。表中kblx,kbly,cblx和cbly表示左轴承x向和y向刚度和阻尼。

表1 转子及轴承参数Tab.1 Model parameters of the rotor and the bearing

2 不同载荷工况下油膜失稳仿真

根据美国石油协会API617标准,确定两种极限载荷工况,工况1——两圆盘偏心同相位,主要激发第1阶弯曲振动;工况2——两圆盘偏心反相位,主要激发第2阶弯曲振动,如图1(b)所示。根据表1的轴承和转子参数,确定系统的第1阶临界转速ωr1约为29.2Hz(1 752r/min),第2阶临界转速ωr2约为102.5Hz(6 123r/min)。对于工况1,假设m3e1=m4e2=1.183 8×10-4kg·m,φ1=φ2=0°;对于工况2,有m3e1=m4e2=1.183 8×10-4kg·m,φ1=0°,φ2=180°。

图1 转子-轴承系统结构尺寸及载荷示意图Fig.1 Geometrical size and load schematic of the rotorbearing system

2.1 第1种载荷工况下油膜失稳数值仿真

根据工况1载荷条件得到左盘和右轴承在竖直方向(y向)的三维谱图,如图2所示。当转速600 r/min≤ω<3 300r/min时,转子响应为同步正进动,在右轴颈三维谱图除了转频1×外还出现了2×,在ω=1 800r/min接近1阶固有频率fr1时,转频幅值达到最大。当转速继续升高ω=3 300r/min,接近2倍1阶临界转速时,油膜振荡开始出现(大约锁频在27.5Hz)。随着转速的继续增加(3 300r/min<ω<5 400r/min),油膜振荡消失,系统恢复同步正进动。若再提高转速当ω≥5 400 r/min时,油膜振荡又重新出现,左盘主要体现1阶油膜振荡频率成分,而右轴承则显示出现了和转频1×和第1阶固有频率fr1的有关的“和差”组合频率成分,如1×,fr1,2fr1,1×-fr1,1×-2fr1,1×-3fr1,1×+fr1等,其中油膜振荡成分fr1的幅值占主导。之所以左盘没有看到这些组合频率成分,可能是由于其幅值相对于1×和fr1过小所致。

图2 工况1载荷条件下左盘和右轴承三维谱图Fig.2 Spectrum cascades of the left disc and the right bearing under case 1

为了了解油膜失稳发生后左盘中心的运动情况,绘制了在3 000,6 000和12 000r/min三个转速工况下的轴心轨迹,如图3所示。图3(a)表示3 000r/min工况下左盘的轴心轨迹图,由图可见转子轨迹呈内“8”字形,为典型的油膜涡动轨迹。当转速为6 000r/min时,轴心轨迹出现紊乱状态,此时系统运动形式为拟周期。当转速为12 000r/min时,左盘的轴心轨迹呈花瓣形,各方向振幅较6 000r/min时均有所增大,此时轴心运动仍为拟周期,且运动状态较6 000r/min更为稳定。

2.2 第2种载荷工况影响

图3 工况1载荷条件下左盘的轴心轨迹图Fig.3 Rotor orbits of the left disc in case 1

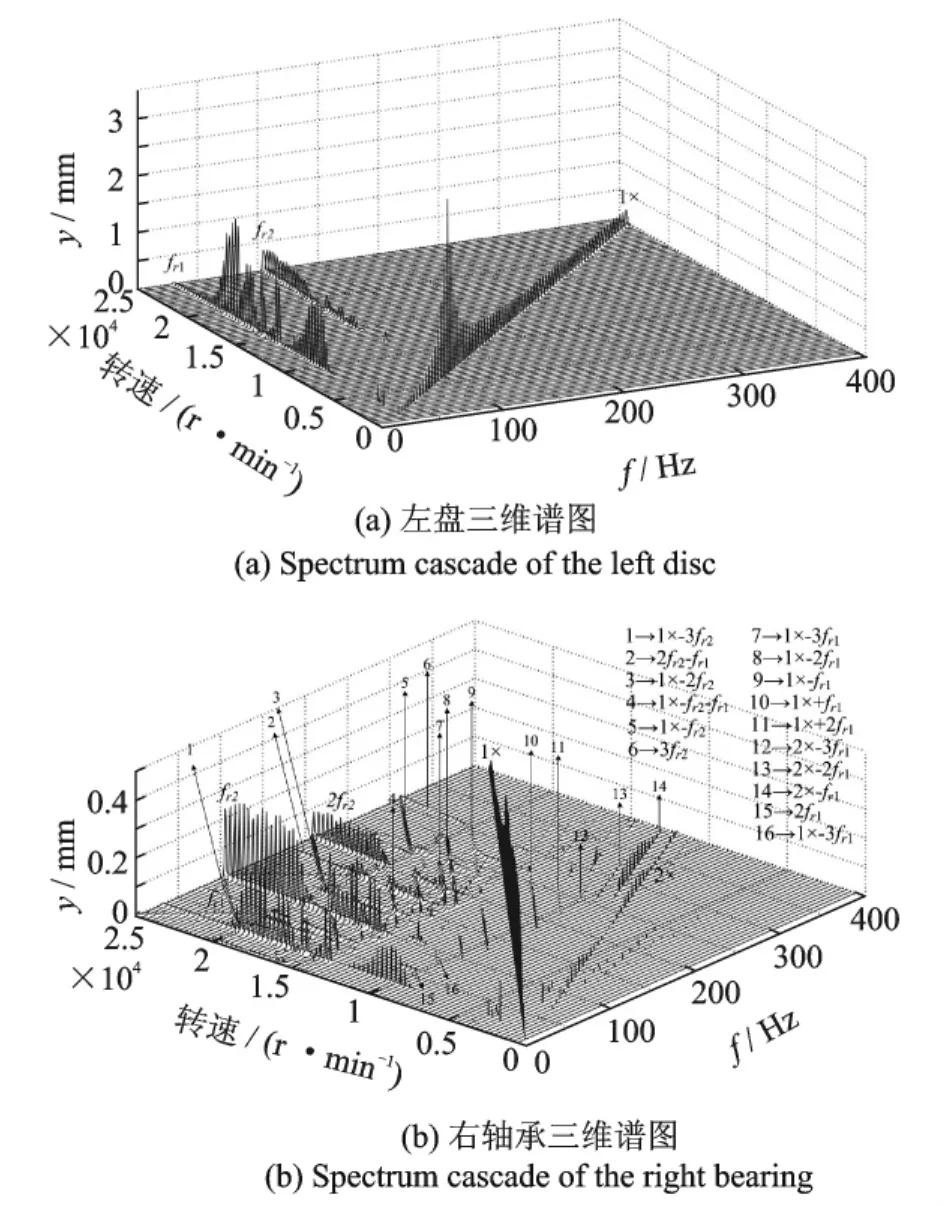

根据工况2载荷条件得到左盘和右轴承在竖直方向(y向)的三维谱图,如图4所示。当转速接近2倍的第1阶临界转速(3 000r/min≤ω≤3 900r/min)时,系统出现的油膜振荡,其频率锁频在27.5 Hz左右。当转速继续增加(3 900r/min<ω≤8 700r/min)时,由于不平衡力引起的工频成分迅速增大,抑制了转子的油膜失稳,油膜振荡现象暂时消失,在此阶段主要存在转频1×和2×;当转速达到6 000r/min时,由于接近第2阶固有频率,工频的峰值达到最大。当转速为8 700r/min<ω≤12 300 r/min时,振动能量主要集中于第1阶油膜振荡,此时油膜振荡成分的幅值迅速提高,工频振动的幅值迅速降低,此转速区间内频率成分主要为转频1×和1阶油膜振荡频率fr1的组合成分,如:fr1,2fr1,1×-fr1,1×-2fr1,1×-3fr1,1×、1×+fr1,1×+2fr1,2×-3fr1,2×-2fr1,2×-fr1等。当转速接近2倍的第2阶临界转速时(12 300 r/min<ω≤14 100r/min),第2阶油膜振荡频率fr2出现,且在其幅值增大的同时fr1幅值降低,此转速区间内频率成分主要包括fr1,fr2和1×。转速继续升高当14 100r/min<ω≤20 100r/min时,振动能量在fr1和fr2两个频带上交替变化,主要体现为fr1和fr2的幅值交替升降,但总体来说fr1的幅值远高于fr2的幅值,此转速区间主要存在转频1×,fr1和fr2的组合频率成分,如fr1,2fr1,fr2,1×-2fr2,2fr2-fr1,1×-fr1-fr2,1×-fr2,1×-3fr1,1×-2fr1,1×-fr1等。当20 100r/min<ω≤25 000r/min时,fr2的峰值明显高于fr1和1×的幅值,此时存在的组合频率有fr1,1×-3fr2,fr2,2fr2-fr1,1×-2fr2,2fr2,1×-fr2,3fr2等。

图4 工况2载荷条件下左盘和右轴承三维谱图Fig.4 Spectrum cascades of the left disc and the right bearing under case 2

图5为工况2载荷条件下左盘的轴心轨迹图,当转速ω=3 000r/min时,轴颈轨迹为存在内凹的椭圆;转速ω=9 000r/min时,轴心轨迹为多圆嵌套椭圆;转速ω=12 000r/min时,左盘轴心轨迹为规则的多圆嵌套。

2.3 两种工况结果对比

图5 工况2载荷条件下左盘轴心轨迹图Fig.5 Rotor orbits of the left disc under case 2

将两种载荷下不同转速条件下组合频率特征进行对比,对比结果如表2所示。由表可知,在工况1载荷条件下,主要激发系统的第1阶油膜振荡频率fr1及与转频1×有关的组合频率成分,由转速区间可以看到,在接近3倍的第1阶临界转速时,油膜振荡锁频在第1阶固有频率附近,且幅值保持稳定。导致第1阶油膜失稳的原因可能是由于第1种载荷形式有利于激发第1阶横向振动。

在工况2载荷条件下,主要激发系统的第1和第2阶油膜振荡频率及与转频1×有关的组合频率成分,在不同转速区间也出现了多次频谱结构及振荡幅值的变化,这也反映了在第2种载荷条件下,系统运动形式不仅更加复杂,而且也不易稳定。导致第2阶油膜失稳出现的原因可能是由于第2种载荷形式有利于激发第2阶横向振动,而在出现第2阶油膜失稳幅值较大时,同时伴随幅值较小的第1阶油膜失稳频率,这可能和自激振动能量在两个失稳频率之间的转换有关。

反相位偏心与同相位偏心相比,失稳转速有所提高,这可能是由于两盘的偏心力相反,在一定程度上可能导致右轴颈的振动加大,从而可能减小由于油膜失稳发生而导致的能量流失,进而提高了失稳转速。

表2 两种不同载荷条件下组合频率特征对比Tab.2 Frequency feature comparison under two cases

3 结 论

本文针对一个单跨双盘转子系统,采用集中质量模型,分析了系统在两种载荷工况下,升速过程出现的油膜失稳故障,所获的主要结论如下:

(1)两种不同加载工况下,系统的失稳转速不同,在两盘偏心反相位情况下系统失稳转速有所提高,且激发出了系统第2阶油膜振荡频率。

(2)两盘偏心反相位情况下的系统涡动频率较同相位工况复杂,主要表现为出现了转频、第1阶和第2阶油膜振荡频率的组合频率,而后者只存在转频和第1阶油膜振荡频率的组合;除了复杂的频率结构外,反向偏心工况,二阶油膜振荡频率在不同转速下还存在能量之间的传递,即二者幅值相互影响。分析结果还表明通过改变载荷方向,可以改变转子的不平衡力,从而达到抑制油膜振荡的效果。

[1] Adiletta G,Guido A R,Rossi C.Chaotic motions of a rigid rotor in short journal bearings[J].Nonlinear Dynamics,1996,10(3):251—269.

[2] 徐小峰,张文.一种非稳态油膜力模型下刚性转子的分岔和混沌特性[J].振动工程学报,2000,13(2):247—252.

Xu X F,Zhang W.Bifurcation and chaos of rigid unbalance rotor in short bearings under an unsteady oilfilm force model[J].Journal of Vibration Engineering,2000,13(2):247—252.

[3] de Castro H F,Cavalca K L,Nordmann R.Whirl and whip instabilities in rotor-bearing system considering a nonlinear force model[J].Journal of Sound and Vibration,2008,317(1-2):273—293.

[4] 李朝峰,戴继双,闻邦椿.油膜支撑双盘转子-轴承系统周期运动稳定性与分岔[J].力学学报,2011,43(1):208—216.

Li C F,Dai J S,Wen B C.Stability and bifurcation of the rotor-bearing system with double disks supported by cylindrical bearings[J].Chinese Journal of Theoretical and Applied Mechanics,2011,43(1):208—216.

[5] 张楠,吴乃军,刘占生,等.高速转子-轴承系统油膜涡动故障仿真研究[J].机械科学与技术,2011,30(1):48—51.

Zhang N,Wu N J,Liu Z S,et al.Fault mechanism of a rotor-bearing system with rubbing[J].Mechanical Science and Technology for Aerospace Engineering,2011,30(1):48—51.

[6] Ding Q,Leung A Y T.Numerical and experimental investigations on flexible multi-bearing rotor dynamics[J].Journal of Vibration and Acoustics,2005,127(4):408—415.

[7] 杨金福,杨晟博,陈策,等.滑动轴承-转子系统的稳定性研究[J].航空动力学报,2008,23(8):1 420—1 426.

Yang J F,Yang C B,Chen C,et al.Research on sliding bearings and rotor system stability[J].Journal of Aerospace Power,2008,23(8):1 420—1 426.

[8] Schweizera B,Sievert M.Nonlinear oscillations of automotive turbocharger turbines[J].Journal of Sound and Vibration,2009,321(3-5):955—975.

[9] Fan C C,Pan M C.Active elimination of oil and dry whips in a rotating machine with an electromagnetic actuator[J].International Journal of Mechanical Sciences,2011,53(2):126—134.

[10]Muszynska A.Rotordynamics[M].New York:CRC Taylor & Francis Group,2005.

[11]EI-Shafei A,Tawfick S H,Raafat M S,et al.Some experiments on oil whirl and oil whip[J].Journal of Engineering for Gas Turbines and Power,2007,129(1):144—153.

[12]Jing J P,Meng G,Sun Y,et al.On the non-linear dynamic behavior of a rotor-bearing system[J].Journal of Sound and Vibration,2004,274(3-5):1 031—1 044.

[13]万召,孟光,荆建平,等.燃气轮机转子-轴承系统的油膜涡动分析[J].振动与冲击,2011,30(3):38—41.

Wan Z,Meng G,Jing J P,et al.Analysis on oil whirl of gas turbine rotor-bearing system[J].Journal of Vibration and Shock,2011,30(3):38—41.

[14]钟一谔,何衍宗,王正,等.转子动力学[M].北京:清华大学出版社,1987.

Zhong Y E,He Y Z,Wang Z,et al.Rotor Dynamics[M].Beijing:Tsing hua University Press,1987.