提升磨削烧伤检测水平的方法和措施

2013-09-12朱正德

朱正德

(大众动力总成(上海)有限公司,上海 201807)

1 关于磨削烧伤

磨削烧伤乃是由于工艺处置失当等原因而在磨削加工后发生在工件表面的一种隐性缺陷。

然而,在如何进行磨削烧伤的检测与对烧伤程度评定的认知方面,近期的一次行业内的调研表明,迄今为止,多数企业的认识依然是比较欠缺的。事实上,大多数企业现今仍然选择最传统也最简单的目视法,用于磨削烧伤的检测与对烧伤程度的评价。归纳一下,企业现今可选择和采用的方法主要有以下一些:

(1)目视法,也称观色法:由于一旦零件表面存在磨削烧伤,就会形成氧化膜,且氧化膜的颜色(如黄色、褐色、紫色、青色,最严重时为灰色等)与烧伤的程度相关。

(2)酸洗法:即根据被检工件表面涂上酸液后所呈现颜色深浅的变化,来作出相应的判断。

(3)金相测试法:通过实验室里的精密仪器——金相显微镜进行金相组织测试,也是一种磨削烧伤的检测手段,且能对烧伤的程度作出判别。

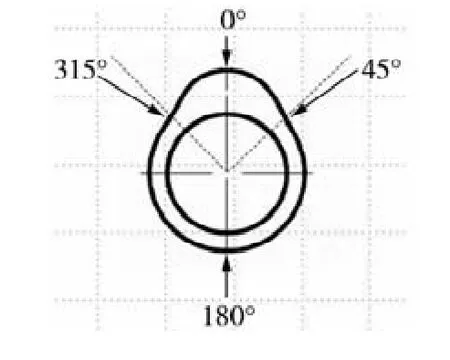

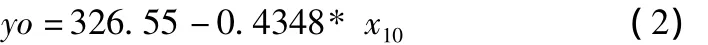

(4)硬度测试法:事实上,很多企业的图纸对这项参数都有明确的要求,甚至还被分解到不同的功能段。以某型发动机的凸轮为例,其基圆部分为50-62HRC;桃尖为 56-62HRC;其他部分则不低于40HRC(见图1)。但对这项抽检客观上所体现的监测磨削烧伤的功能,企业尚缺乏足够认识。

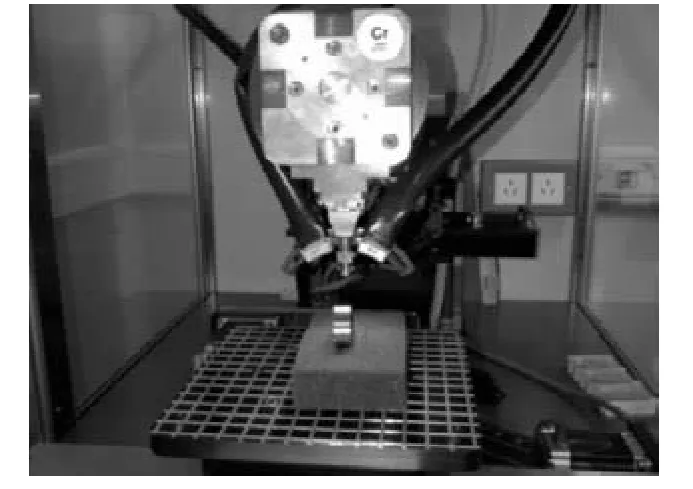

图1 凸轮表面硬度测试

以上几种方法中,前二种虽然直观且简单易行,但有着很大的局限性,金相测试虽然较精确,可必须在实验室利用专门的仪器,在进行检测前还需经过繁复的制样,故不可能成为一种常规监测方法。显然,依据磨削烧伤的成因,真正能确切且定量地反映烧伤程度的参数是工件表面的硬度和残余应力这二项。但行业调研表明,鉴于极大多数企业的产品图纸上既未标注残余应力这项指标,也不具备在实验室利用X射线衍射的方法进行检测的能力,而面对硬度检测也会碰到与金相测试类似的问题。故随着对产品制造质量的日趋重视,企业很期盼有一种能快速、有效地对磨损烧伤进行定量检测的新手段。

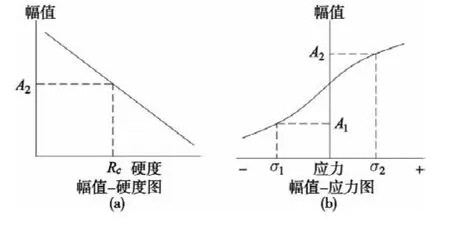

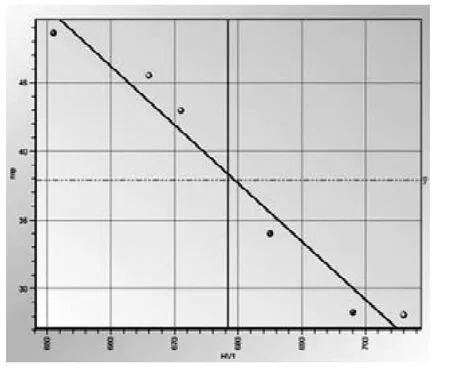

2 基于Barkhansen原理的磨削烧伤检测

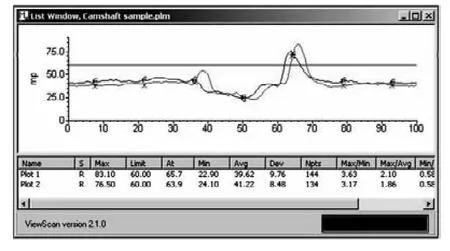

传统检测方法的抽检样本小,欲对生产过程作出较确切的评价并予以改进较为困难。此外,它们只能反映金相组织变化引起的硬度下降,而无法反映工件表面残余应力,故在全面揭示磨削烧伤的程度上也显得不足。Barkhansen效应即是针对上述铁磁性材料在外加磁场的作用下会引起磁畴壁运动,在此过程将会产生相应信号的一种物理表现。鉴于该信号乃是以磁场强度来表示的。而在发生磨削烧伤后的工件表层,其金相组织的变化及可能出现的残余应力会引起这样微观形态的变化,“磁弹法”正是基于这一机理研制出的一种测试方法,通过在“门”形电感线圈施加激磁电压,所形成的磁场在被测零件中所产生的效应取决于该工件表面磨削烧伤的状况,而由此在工件周围所形成的磁场将使测头中的感应线圈产生相对应的电信号,此信号直接与工件磨削烧伤的程度有关,并在传感头中产生对应的检测信号。该检测信号经放大和滤波等处理环节,最后被显示和输出。磨削烧伤的物理表现主要为工件表面硬度的下降和可能存在于表面的(残余)拉应力,仪器对它们都能作出敏感的反映。图2a中的横坐标表示硬度值HRc,纵坐标表示输出信号幅值。随着被检工件表面硬度HRc由高向低变化,检测仪器输出的相应的信号幅值将由小到大,即硬度低对应的检测信号高,硬度高对应的检 测信号低。仪器对表面残余应力的反应见图2b,从中可见当残余应力由小到大,即由负(压应力)向正(拉应力)变化时,检测出的相应的信号幅值将由低向高变化。上述为仪器特殊设计的激磁电路和传感装置产生的检测信号,如图2中a、b的纵坐标所示,乃是磁弹法的一种量化表达,可以用评定指标、即磨削烧伤特征值mp来标志。mp与被检测工件表面的状态,如硬度的下降量和形成的残余应力大小成比例,其数值能在仪器的屏幕上显示。图3是一典型检测报告,图中的曲线反映了实测结果,其纵坐标是反映磨削烧伤严重程度的mp值,横坐标表示被测图3采用磁弹法原理的仪器检测报告示例工件的即时测试位置。两条曲线表示二个凸轮的检测结果,而横坐标反映了回转角度,即检测的部位。

3 线性回归分析在仪器特征值定标中的应用

磁弹法本质上属于比较测量,故需解决定标问题,即在磨削烧伤严重程度表述已量值化的基础上确定合格的边界值。否则利用磁弹法就只能区分工件烧伤的严重程度,而无法对其合格与否作出判断。图3中,二个被测件显示在60°~70°间的区域有超差情况,其依据即是由mp=60这条合格品线决定的界限。虽然仪器厂商根据实际情况一般还是建议用户采用传统的酸洗法,为此需先准备一批尽量覆盖烧伤程度不同的样品,在积累了一定的测得结果后,再按用户的评定标准对其作出不同评价,再将介于合格/不合格临界状态的若干工件通过仪器求得相应的mp值,然后取其平均值作为合格与否的边界值。很显然,这种将定性检测结果经处理转换为定量评价的做法客观上存在着不够严谨、准确性欠缺的问题。

图2 磁弹法对磨削烧伤后硬度及残余应力的反映

图3 采用磁弹法原理的仪器检测报告示例

为此产生了把线性回归分析方法用于磨削烧伤特征值定标的设想,为获得相关数据而进行的实验以某新型小排量发动机的凸轮为样本。由于不同于其它类似的套装式凸轮轴,这时的热处理、磨削工序乃是在单个的凸轮上进行的,这为之后的表面硬度、残余应力测试带来了方便,也提高了准确性。实验的第一步是采集样本数据,遵循上述“尽量覆盖烧伤程度不同的工件”的原则,先选取一批单个凸轮,然后在执行磁弹法原理的仪器上逐个进行测量,再利用从多桢图2那般的报告中所获得的信息,可以选出若干个工件及其相应的检测位置,对它们做的测试需既能分别代表不同的磨削烧伤程度、又较易于准确测量。对上述用于试验的凸轮,图纸所示表面硬度要求:HV(10)600+200,即要求负荷为10Kg时的维氏硬度必须介于600与800之间。至于表面残余应力,近几年已有少数发动机厂增添了这项指标,图纸对上述凸轮的要求:500≥MPa,即其表面的残余(拉)应力不能大于500毫帕(MPa)。其测定采用X衍射法,图4是利用仪器对凸轮表面残余应力检测的实景。经对所撷取样本确定位置的测试,并与之前测得的mp值一一对应后形成的供实验的数据汇总见表1。

图4 X衍射法测定凸轮表面残余应力示意

回归分析是通过独立收集的n组实验数据,分析研究随机变量(此处为质量特征量)与自变量(原因变量)之间的相关关系。在实际中,既存在着只有一个对随机变量y有影响的自变量x1的情况,也往往会遇到有二个、甚至于多个自变量x1、x2…xi的情况。鉴于多数国内外主流发动机企业的实验室都不配备X衍射仪,但硬度测试手段则都具备,因此若能够证明仅利用单一的“硬度”自变量,通过回归分析方法,也能确认所获得的特征值的定标结果的可靠性,这就将简化和扩大这种方法的应用空间。

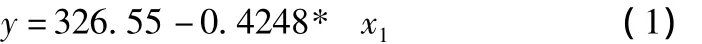

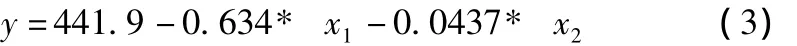

首先,对表1中前二行实验数据进行线性相关关系验证,并以求得的相关系数r判断两组变量间线性相关的程度。相关系数r的定义为:两个随机变量的协方差与它们的标准偏差乘积之比值,可根据有限次测量所得的数据求得其估计值。按表1中的两组测得数据,可以利用(德)Q_DAS公司的destra软件求得相关系数r的值,r是一个绝对值不大于1的常数,其大小决定了两组数值间线性相关的程度,在本例中,r=0.9806,表明两个变量间呈正强相关。与此同时,软件还会生成仪器的检测信号mp和工件表面硬度两者之间的定量关系表达式,即一元线性回归方程:

图5 散点图和回归直线

把凸轮表面硬度名义值HV(10)600作为給定的x10值代入式(3)后即可得随机变量y、也就是特征量mp的预测值yo。计算结果为yo=65.5,从而获得了工件磨削烧伤的合格/不合格的判别界限值。

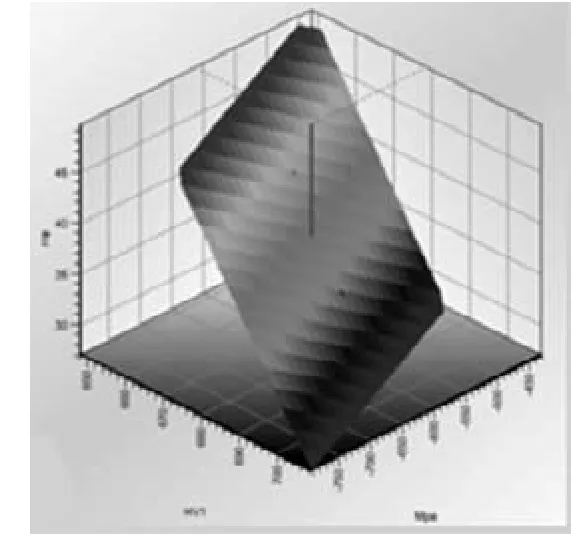

如前所述,事实上对随机变量y、即对仪器检测信号mp有影响的自变量既有表面硬度x1,还有表面残余应力x2,为此仍利用Q_DAS公司的destra软件,对表1中的实验数据通过多元线性回归分析来进行磨削烧伤特征值mp的定标。由软件生成的三者之间的定量关系表达式,即二元线性回归方程如下:

按表1的三组数据在三维直角坐标系中绘制散点图,则能形象地看到n个点在一个平面附近波动,而二元线性回归方程便是对这个平面的一种估计,见图6。把图中的回归平面同时投射到与底面相垂直的两相邻面,所获得的二条曲线符合之前表述的硬度、残余应力与信号mp幅值关系。为了表明在给定的显著性水平α=0.05上,方程(4)是有意义的,可运用t假设检验这一判别准则,对其做显著性检验。查表得t0.025(6-2)=2.776,其中0.025是α/2,而6是数据数量,2是自由度。应用destra软件,依据实验所得到的x1、x2数据求得对应的t值,它们分别是42.788和15.218。然后将该值与前面查得的t值相比较,鉴于求得的t值均明显地大于2.776,表明上述式(5)是有实际应用意义的。于是就可以在给定了自变量x1、x2的值后对因变量y的值作出预测。类似前面的一元线性回归方程,在代入x1的值x10=600和x2的值x20=500后,可得y的预测值:

经计算后可得yo=40.18,即评定工件磨削烧伤合格与否的界限。此外,还可推测出在置信概率为95%情况下,特征量mp的预测区间(yo-δ,yo+δ),为(40.18 ~7.40,40.18+7.40),即(32.78,47.58)。

4 表面硬度、残余应力两因素对磨削烧伤特征量定标的影响分析

分别按一元和多元线性回归方法进行特征量mp的定标,由于前者只考虑了表面硬度一项,其合格界限值mp1=65.5,较后者还同时考虑了表面残余应力MPa时所获得的界限值mp2=40.18来得高就完全可以理解。显然,特征量mp的界限值较高,意味着对磨削烧伤的要求较低,具体来说,同一被测件若在仪器的测得值mp为50,那该工件就会在前一种情况被判为合格,而在后者则将认为不合格。因此,执行较低的界限值mp2会对受监控的产品制造质量更安全。

图6 散点图和回归平面

正常情况下,工件表面、即磨削区域的残余应力表现为压应力,而其下的次表层、即非磨削区域则表现为拉应力。之所以存在着残余应力为拉应力的隐患,原因主要还是由冷却不当等因素造成的。众所周知,磨削过程中的冷却有三种型式:①风冷;②水基冷却液;③油基冷却液。当采取第①、③时,表面将呈现压应力,此时可能存在着硬度下降的风险。而由于水基的冷却效果明显,因此应用更普遍。但因采用水基磨削液后冷却速度快,表面产生的二次淬火马氏体会增多,体积缩小,而它的下层则因冷却缓慢成为硬度较低的回火组织,从而增大了表面产生拉应力的倾向。当形成的拉应力一旦超过了材料的强度极限,表面就会出现裂纹。然而随着越来越多企业采用 CBN磨削技术,上述隐患正在减小。CBN磨料硬度和强度更高,切削锋利且耐磨,具备了优化各种磨削参数的条件。由于明显地减小了磨削力和磨削热,从而使工件表面温度相应下降。此外,近年来一些企业在磨削加工时也开始由油基冷却液逐渐取代水基的,而执行干磨工艺的企业也在增多。因此工件表面磨削烧伤表现为残余拉应力的可能和风险远低于硬度的下降。实验室对取自一线工件的测试结果验证了这一点,见图7,图中的纵坐标为应力(MPa),横坐标为自表面往下的深度(mm)。由图可见,工件表面、即磨削区为压应力,而之下的次表层、即非磨削区为拉应力。图7显示的是德国大众企业生产的凸轮轴,采用CBN砂轮进行一次性磨削和油基冷却液。而国内另一家厂的类似产品用的是水基切削液,粗磨选取白刚玉砂轮但精磨则选用CBN砂轮,经图4同品牌的X衍射仪的检测,获得的结果同图7相似,工件表面残余应力的实测值为一500MPa左右。

图7 凸轮表面残余应力x衍射法测试报告示例

鉴于此,即使现今不少企业在对工件表面进行磨削烧伤监测时并未考虑到残余应力这一因素,但只要实际运行的工艺是稳定的,并能认真履行所制定的其他日常检测、监控措施,也还是能较有效地实现相应的质量目标的。再回到前面的二元线性回归方程(3),事实上,工件表面出现500MPa残余拉应力的机率极小,虽然也难以保证处于某一额定的压应力水平,但至少可确定不应出现拉应力。故在利用方程(3)做类似前面的磨削烧伤特征量mp预测时,仍然给定自变量x1的值x10=600,但x2则改为x20=0,经代入计算:yo=441.9-0.634*x10,可得图7凸轮表面残余应力X衍射法测试报告示例y的预测值yo=61.5,即评定工件磨削烧伤合格与否的判别界限。若将它与只考虑表面硬度一个因素,利用一元回归方程(3)获得的界限值yo=65.5相比,可以发现两者还比较接近,这就进一步验证了上述结论。实际上,就是在对质量高度重视、技术要求的制定十分完善和规范的德国大众汽车公司,只要生产工艺稳定,在其总部实验室利用X衍射仪对凸轮轴样品的抽检频次也是较低的,仅为1次/年。从不少案例就能看出,他们所定的判别磨削烧伤合格与否的界限值也都是从实际出发来确定的,图3就是一张来自于那儿的检测报告,从中可见其合格品线的界限mp=60。

5 结论

提高产品质量虽是中外企业的不懈追求,但降低生产成本,包括质量成本同样受到极大关注。在不放过一个次品的同时,企业也不希望冤枉一个合格产品。本文在如何看待和处理磨削烧伤判别界限的认定这个具体问题上,通过较全面的考察和分析,提出了一个兼具准确可靠又合理可行的实施方案。

[1]上海市质量管理协会.质量体系中的统计技术[M].上海:上海科学技术出版社,1997.

[2]许玲.凸轮轴磨削裂纹分析[J].机械工程师,2008(10):124-125.

[3]彭欣健,等.凸轮轴加工中CBN磨削技术的应用和研究[J].装备制造技术,2010(3):100-102.