径向热管传热机理实验研究

2013-09-12涂福炳高晟扬刘庆赟周孑民

涂福炳,高晟扬,刘庆赟,周孑民

(中南大学 能源科学与工程学院,湖南 长沙,410083)

随着我国经济的快速发展,能源紧张的问题越来越突出,如何采取有效的节能措施和设计更先进的换热设备已成为越来越热门的研究课题[1-3]。径向热管元件是一种新型的换热元件,它由内管、外管以及内外管之间一定量的工质组成,在传热性能上较轴向传热热管有很多优点。同时,由于其结构异于传统热管,由此组成的热管换热器更是有效地解决了低温余热回收中的露点腐蚀这一难题[4-6]。国内在径向热管性能及机理上的研究并不充分。为此,本文作者搭建实验平台,研究不同充液率下的径向热管在不同工况下的传热特性和机理,推导建立径向热管等效导热系数与充液率的实验关联式,以便为径向热管的工程应用提供帮助。

1 实验系统与步骤

实验系统由热管、加热系统、冷却系统、测量系统组成,如图1所示。本实验加工了结构尺寸相同,充液率分别为 20%,30%,40%,50%和 60%的碳钢水同轴径向热管,热管元件结构尺寸及热电偶布置如图2所示。

在实验过程中,采用对热管外壁均匀缠绕镍铬电阻丝的方式对热管加热[7]。通过调节电阻丝的输入电压调节输入功率,控制热管加热段的热流密度, 总电阻大约为80 Ω的电压调节范围为0~250 V,对应的电加热功率为0~781.25 W。由于镍铬带状电阻丝外层没有绝缘层,为防止加热电阻丝与热管直接接触造成短路事故,在实验过程中,首先在热管外壁包上玻璃纤维布以起到绝缘的作用。

对壁面温度、冷却水温度的测量均采用铠装镍铬-镍硅热电偶。为详细了解热管管壁温度分布情况,沿热管轴向1/5,2/5,3/5和4/5处布置4个测温截面,每个截面沿周向位置均匀布置 4个热电偶,将此 16根热电偶与无纸记录仪连接,实时记录外壁面温度变化。管内工质温度则在截面的顶端和低端制作4个盲端内凹管,将热电偶插入盲端部测量。以常温下自来水作为冷源,冷却水的流量采用玻璃转子流量计进行测量,控制流量为10 L/h。在实验过程中,热管以蒸馏水作为试验工质,封装压力为19.9 kPa。

图1 实验系统示意图Fig.1 Schematic diagram of experimental system

图2 实验热管元件示意图Fig.2 Schematic diagram of experimental heat pipe

考虑到热管对外界环境的散热会造成很大的实验误差,在热管外壁缠绕好电阻丝后,再在热管外壁紧密包裹一层超细玻璃棉毡。此种保温材料密度小、导热系数低,能起到很好的保温作用[8-9]。

实验时,将热管水平安装在小型热管实验台上,安装时用水平仪校准。固定热电偶,并将其与无纸记录仪连接,调试温度测量系统。记录实验工况如表 1所示。

表1 工况记录表Table 1 Recording for different working conditions

根据误差叠加原理,在本实验中,换热量的系统误差在±5.38%之内,温度的直接测量的系统误差为±3.83%。传热系数的系统误差在±9.21%之内。由此可知:本实验台测试精度较高,测试结果可靠。

2 实验结果与分析

2.1 径向热管等效导热系数的测定与计算

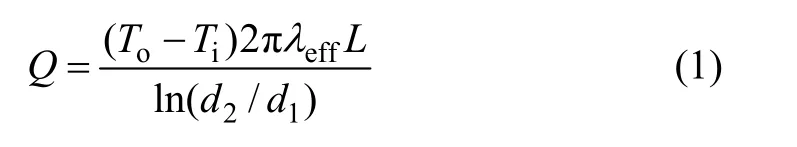

采用等效导热系数法[10],根据傅里叶定律,通过整个圆筒壁的热流量Q为

式中:Q为热流量,W;To为外管表面平均温度,K;Ti为内管内表面平均温度,K;d2为外管直径,mm;d1为内管直径,mm;L为热管长度,mm;λeff为等效导热系数,W/(m·K)。

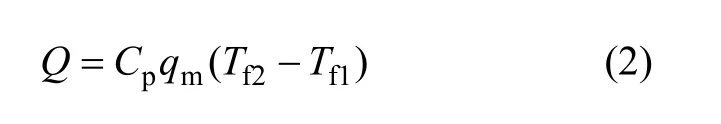

根据能量守恒原理,冷却水带走的热量等于热管通过沸腾与对流所传递的热量,即

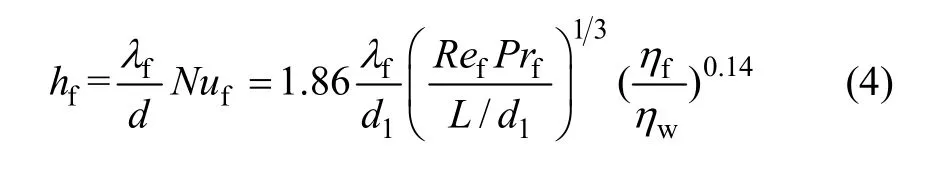

式中:Cp为冷却水在定性温度下的比热容,J/(kg·K);Tf1为进口水温,K;Tf2为出口水温,K;qm为质量流量,kg/s。经计算,雷诺数Re=296,径向热管内冷却水的流动为层流。采用齐德-泰勒公式计算长为l的管道的平均努塞尔数Nu为

则冷却管内的表面传热系数为

式中:λf为冷却水定性温度下的导热系数,W/(m·K);ηf和ηw分别为冷却水定性温度下动力黏度和管壁处流体的动力黏度,kg/(m·s)。能量平衡方程为

式中:hf为冷却管内对流换热系数,W/(m2·K);L为热管长度,mm;d为内管直径,mm;Ti为内管内表面平均温度,K;Tf为冷却水平均温度,K。根据能量平衡方程,等效导热系数λeff见表2。

表2 不同工况下热管传热系数Table 2 Results of calculation of heat transfer coefficient under different conditions

2.2 等效导热系数与充液率的实验关联式

充液率是除了几何结构外影响单根热管导热系数的最关键因素,对等效导热系数与充液率的关系进行函数拟合,并对不同充液率下的热管热阻,进行多项式回归。据表2确定回归模型为

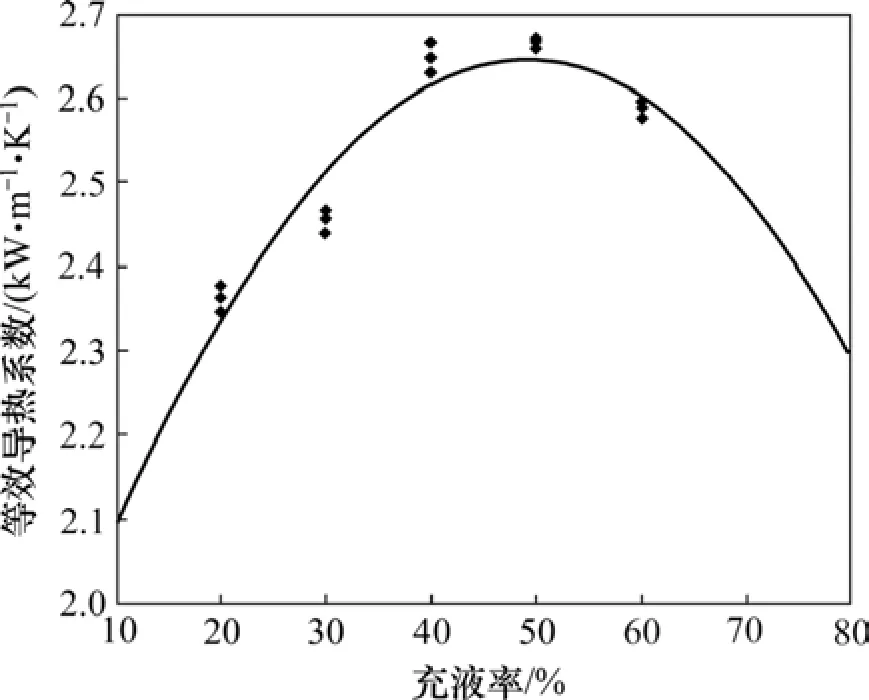

式中:b0,b1和b2为与x无关的常数。利用MATLAB6.5软件[11]进行多项式回归。计算结果见表3。图3所示为拟合曲线图,拟合公式为:y=1 586.1+47.3x-0.5x2。

表3 回归系数置信区间表Table 3 Regression coefficient confidence interval table

表3中,r1/2为决定系数,是反映模型是否有效的指标之一,其值越接近于 1,模型的有效性越好。计算所得决定系数为0.818 3,表明模型在置信区间内是有效的。等效导热系数与充液率R的实验关联式为

不同充液率的径向热管等效导热系数拟合曲线如图3所示。由图3可见:夹套式热管的等效导热系数随着充液率的增加而增加,在充液率为50%时达到最高;超过50%之后,等效导热系数随着充液率的增大而减少。这是由于在小充液率下,蒸发现象很容易发生,热管在小充液量下很容易达到沸腾极限;当整个管内充满蒸汽时,蒸发现象不再发生,热管中的传热主要依靠蒸汽自身的导热,其导热性能很差。然而,当充液率很大时,若充液完全淹没内管表面,蒸汽将不会在内管表面凝结,而不会产生冷凝换热,所以,在热管的设计上,存在1个最佳充液率。根据曲线拟合,可以推测其最佳充液率为40%~55%。

图3 不同充液率的径向热管等效导热系数拟合曲线Fig.3 Fitting curve of radial heat pipe equivalent thermal conductivity under different filling rates

以等效导热系数作为评价指标[12],充液率为40%和50%的热管传热性能较高,其他充液率的热管性能有所下降。由表2可知:在相同充液率下,随着热流密度的升高,热管的等效导热系数λeff增大,但增高的幅度逐渐减小。充液率20%的热管总体上保持较低的导热系数,这主要是由于液池与外管壁接触面积较小,水蒸汽的蒸发量极其有限,外壁向内壁的传热主要通过液池的对流传热,而蒸汽的对流传热较差,因此,充液率过小时整体导热系数较低。

在工况I下,对流换热系数按充液率60%,50%,40%,30%和 20%依次减小。这是因为在低热流密度下沸腾不是很剧烈,充液率越大,蒸发段内壁被充分浸润的面积越大,传热系数就越大。而在工况III下,充液率50%的热管对流换热系数高于充液率60%的热管对流换热系数。这主要是因为在充液率为50%的热管中,液池在高热流密度加热下,汽液混合充分,液位抬高,传热面积较大,故传热进行得较彻底,使传热系数加大。充液率为60%的热管因工质占环形空间过大,减少了可供蒸汽冷凝的内管表面积,故蒸发量减少,传热系数有所下降。

综上所述,在低热流密度时,满足热管各种极限条件限制的前提下,可通过提高充液率来加强传热。在本实验中,在工况I和工况II下,充液率为50%的热管具有最佳的传热效果。但在高热流密度下,管内工质对流换热能力将逐渐增强;随着充液率的增加,蒸汽的冷凝换热将减小,当导热系数增大到一定程度后开始下降,故热管存在1个最佳充液率。

3 结论

(1) 采用等效导热系数法,并利用 Matlab6.5软件,对实验数据进行多项式回归,得出等效导热系数λeff和充液率R的拟合公式为λeff=1 586.1+47.3R-0.5R2。

(2) 在低热流密度下,充液率越大,传热系数就越大;在高热流密度下,管间工质的对流换热将占主要地位;随着充液率的增加,蒸汽的冷凝换热将会逐渐减小,传热系数增大到一定程度后开始下降。

(3) 在实验工况下,径向热管的最佳充液率为40%~55%。

[1] LIN Song, Broadbent J, MxGlen R. Numerical study of heat pipe application in heat recovery systems[J]. Applied Thermal Engineering, 2005, 25(1): 127-133.

[2] 张东生, 杜扬, 陈思维. 管壳式换热器换热性能的数值模拟研究[J]. 节能技术, 2006, 24(5): 421-424.

ZHANG Dongsheng, DU Yang, CHEN Siwei. Numerical simulation on heat transfer performance of shell and tube heat exchanger[J]. Energy Conservation Technology, 2006, 24(5):421-424.

[3] ZHANG Hong, ZHUANG Jun. Research, development and industrial application of heat pipe technology in China[J].Applied Thermal Engineering, 2003, 23: 1067-1083.

[4] 刘志敏. 余热回收用热管及热管式换热器的研究[J]. 工业加热, 2007, 36(4): 27-29.

LIU Zhiming. Heat pipe and heat pipe heat exchanger research on heat recovery[J]. Industrial Heating, 2007, 36(4): 27-29.

[5] Shome B, Jensen M K. Mixed convection laminar flow and heat transfer of liquids in isothermal horizontal circular ducts[J].International Journal of Heat and Mass Transfer, 1995, 38(11):1945-1950.

[6] 胡爱凤, 杨学忠. 无吸液芯径向热管的传热机理[J]. 南京工业大学学报: 自然科学版, 2005, 27(1): 51-55.

HU Aifeng, YANG Xuezhong. No wick radial heat pipe heat transfer mechanism[J]. Journal of Nanjing University of Technology: Natural Science, 2005, 27(1): 51-55.

[7] Noie S H. Heat transfer characteristics of a two-phase closed thermosyphon[J]. Applied Thermal Engineering, 2005, 25(4):495-506.

[8] 王建伟, 曹子栋, 郑蒲燕, 等. 分离式热管蒸发段传热特性试

验研究[J]. 西安交通大学学报, 2000, 34(9): 33-37.

WANG Jianwei, CAO Zidong, ZHENG Puyan, et al. Separate type heat pipe evaporator experimental study on heat transfer characteristics[J]. Journal of Xi'an Jiaotong University, 2000,34(9): 33-37.

[9] 石程名, 李凌波, 徐灿君. 无吸液芯偏心径向热管传热性能实验[J]. 重庆工学院学报: 自然科学版, 2008, 22(7): 47-60.

SHI Chengming, LI Lingbo, XU Canjun. Experiments on heat transfer performance of radial eccentric heat pipes without wick[J]. Journal of Chongqing Institute of Technology: Natural Science, 2008, 22(7): 47-60.

[10] 杨世铭, 陶文铨. 传热学[M]. 北京: 高等教育出版社, 2006,2032: 102.

YANG Shiming, TAO Wenquan. Heat transfer[M]. Beijing:Higher Education Press, 1998, 2032: 102.

[11] 章栋恩, 马玉兰. MATLAB高等数学实验[M]. 北京: 电子工业出版社, 2008: 189-205.

ZHANG Dongen, MA Yulan. MATLAB mathematical experiment[M]. Beijing: Publishing House of Electronics Industry, 2008: 189-205.

[12] 埃克特 E R G, 德雷克 R M. 传热与传质分析[M]. 航青, 译.北京: 科学出版社, 1983: 1-8.

Eckert E RG, Drake R M. Analyse of heat transfer and mass transfer[M]. HANG Qing, trans. Beijing: Science Press, 1983:1-8.