现代汽车发动机装配线的工业监控软件设计

2013-09-11薛士龙张辉黄永峰刘伟

薛士龙,张辉,黄永峰,刘伟

(1.上海海事大学物流工程学院,上海 201306;2.上海胜屹自动化工程有限公司,上海 201399)

0 引言

随着现代工业的发展,人们对汽车性能的要求不断提高.提高汽车生产过程的精密程度是解决上述问题的重要措施,其中发动机的装配是提高汽车性能的最重要环节.人工操作已经无法满足现代工业对生产效率和生产精度的要求,因此工业控制网络成为现代汽车装配生产的核心控制架构.[1-2]

小型汽车发动机装配流水线的工位包括螺栓拧紧工位、凸轮轴连杆安装工位、缸体打标工位、流水线线体控制工位、壳体密封油封压装工位等.数据的采集和管理系统是工业流水线中必不可少的系统,可以提高生产过程的精密程度,也可为后期产品的维护和数据追溯提供数据支持.油封压装工位用于发动机轴承密封圈安装,是发动机装配流水线中具有代表性的工位.本文采用OPC技术和串口通信技术,构建油封压装工位监控系统[3].

1 油封压装工位监控系统构建

油封压装工位监控系统的网络架构分为数据管理层、监控层、控制层、设备层,见图1.

图1 油封压装工位监控系统网络架构

管理层和监控层的功能是对数据进行处理和应用.管理层位于整个系统顶部,负责对整条发动机装配流水线进行数据采集、处理和管理.监控层是嵌有监控软件的工控机,对流水线中具体工位进行数据管理.监控软件采用VB 6.0编写,可实现设备层数据读取、参数设定、数据处理、报警显示等功能.[4]

控制层选用西门子CPU315-2PN/DP型PLC为系统主站,主站中分配有一个DI模块和一个DO模块,作为操控台的数据输入和显示.PLC通过以太网与工控机实时通信,通过Profibus-DP通信方式与两个DP从站进行通信.从站1主要实现对设备层上料滑台的控制.从站2主要实现对设备层简单I/O设备(包括油封压机、辅助气缸)的控制.

设备层包括油封压装工位的所有执行机构.执行机构包括上料滑台、油封压机、辅助气缸.上料滑台电机采用西门子MM440变频器输出控制,有利于实现定位;油封压机通过数据采集传感器和监控软件进行反馈控制;辅助气缸通过I/O实现简单控制.

监控软件通过现场压力、位移传感器进行数据采集,传感器支持研华USB-4716数据采集卡,压力、位移参数通过串口通信[5-6]进行采集.油封压装工位工作中,压力、位移传感器用于检测压机压装的位移值和压机受到的压力值,这两个参数的精度直接影响到油封压装的质量.

2 监控软件的设计

监控软件基于VB 6.0开发环境,实现的主要功能包括:用户登录、控制参数设定、通信设置与维护、数据显示、系统报警显示、历史数据保存等.监控软件工作流程如下:

(1)压装前准备工作.用户登录,确认用户使用权限;通信情况检测,检测监控软件与PLC通信是否正常.

(2)压装工位正常工作过程.下达压机工作命令;读取压机工作的压力、位移值;数据处理,生成压装曲线并显示压装结果,或生成相应报警信息.

(3)工位工作结束.存储历史数据.监控软件工作流程见图2.

2.1 监控软件通信

监控软件设计的主要工作是实现监控软件与PLC和数据采集卡之间的通信,并设计软件界面.实现通信是实现监控功能的基础条件.软件通信的实现主要包括软件与PLC的OPC通信和软件与数据采集卡的串口通信.[7]

2.1.1 OPC 通信的实现

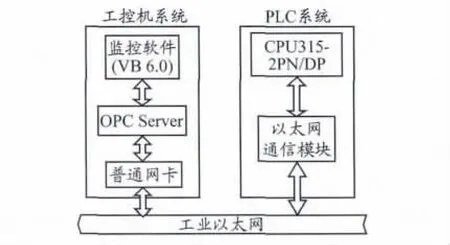

OPC是一种能够提供高效信息集成和数据交互功能的工业通信接口标准,在工业网络控制中具有广泛的应用.实现OPC通信包括实现硬件组态和软件程序的编写.[8]在油封压装系统的网络架构中,利用OPC技术实现上位机监控软件与S7-300 PLC的通信,西门子PLC作为OPC服务器,VB作为OPC客户端,在SIMATIC NET和STEP 7软件环境下,完成OPC服务器与S7-300连接通信的硬件组态,用VB编写OPC客户端和服务器端程序[9].图3为工控机与PLC硬件连接.

图2 监控软件工作流程

图3 工控机与PLC硬件连接

在硬件连接的基础上需要进行硬件的组态,组态过程在SIMATIC NET和STEP 7软件环境下完成.安装SIMATIC NET之后,通过运行Station Configuration Editor,配置PC站硬件机架,作为OPC通信的服务器;通过STEP 7组态PC Station,并下载到OPC服务器中,完成硬件组态.然后,调用 OPCDAAuto.DLL控件,并定义监控软件与PLC通信的变量,实现数据的分组发送和接收.[10-11]

2.1.2 数据采集卡与监控软件之间通信的实现

本设计采用的USB-4716数据采集卡提供带有16位分辨率的16SE/8Diff.模拟量输入、传输速度为200 kS/s.USB-4716数据采集卡通过USB接口与工控机连接,实现串口通信.数据采集卡的读入电压范围为-5~+5 V,压力值采用TOX-ZPS压力传感器采集,位移值采用NOVO电阻式位移传感器采集.TOX-ZPS压力传感器需要根据功率选择信号放大器处理其读入的信号,方能接入板卡.

在实现与数据采集卡通信的过程中,直接采用研华提供的标准动态链接库文件和第三方制作的ActiveX控件,可在一定程度上降低程序开发的难度和成本,具有较好的灵活性和标准性.研华公司的Advantech DLL Driver软件支持USB-4716等多种型号数据采集卡的设备驱动,提供adsapI32.DLL动态链接库,其中包含一系列能对硬件设备进行底层I/O操作的函数.在全局模块的说明部分用Declare声明所要使用的DLL函数,就可以从VB调用这些DLL函数,实现对数据采集卡中数据的读取和应用.[12-13]

2.2 软件界面的设计

在VB 6.0的环境下,运用OPC和串口通信技术设计汽车装配流水线的监控界面.界面设计主要包括人机交互界面的设计和软件功能的设计,其中实现监控软件功能是关键步骤.

(1)登录界面.用户通过输入用户名和密码登录监控系统.根据客户要求,登录界面具备分权限登录功能,不同权限的用户对系统的可控范围不同.

(2)应用主界面.主界面(见图4)分为工具栏、产品型号选择栏、检测状态栏、通信状态栏、压装曲线表等5部分.工具栏的功能包括系统参数设定、历史数据查看、退出系统等;产品型号选择栏可根据预先设定的数据进行产品型号的选择;检测状态栏显示压装过程中的压力、位移实时数据和压装结束后的压装结果;通信状态栏显示监控软件与PLC的通信情况;压装曲线表包括一个循环过程的压力和位移曲线.

图4 监控软件主界面

(3)数据库应用.在系统应用过程中,数据的处理和存储功能具有非常重要的作用.本文设计的软件应用ADODB函数组件对Access数据库进行管理应用,界面数据显示使用DataGrid控件.[14]功能包括:用户数据设定、新型号产品入档、历史数据存储.图5为数据库在监控软件中的应用.

3 结束语

图5 压装历史数据保存界面

本设计可实现上位机与PLC、上位机与数据采集卡的通信,完成数据的采集分析处理和对现场控制层的反馈控制,真正实现监控软件的检测和控制功能,达到预期的设计要求.该油封压装工位监控软件已经投入实际生产,实践证明,本设计的结果比较理想,具有一定的实用价值.

[1]段明皞,苏锡年,朱晓民,等.汽车发动机装配线控制系统研究及应用[J].制造业自动化,2008,30(2):84-86

[2]路泽永,李立华,冷向东,等.汽车装配线中的信息化和网络化建设[J].可编程控制器与工厂自动化,2011(11):97-99.

[3]王德权,吴盼,黄鹏.汽车发动机装配线监控系统的设计与实现[J].制造技术与机床,2011(6):125-127.

[4]胡毅,于东,刘明烈.工业控制网络的研究现状及发展趋势[J].计算机科学,2010,7(1):23-28.

[5]陈加敏,薛士龙,张宁,等.自动化集装箱码头监控系统设计[J].上海海事大学学报,2011,32(3):16-18.

[6]胡红钱,刘晓勤,施伟峰.基于Powerlogic系统架构的船舶自动化电站监控系统[J].上海海事大学学报,2011,32(3):20-24.

[7]张宁,薛士龙,陈加敏,等.基于OPC技术的自动化集装箱码头监控系统设计[J].上海海事大学学报,2011,32(1):21-24.

[8]石灵丹,华斌,朱歆州,等.基于OPC技术的PC与西门子PLC的实时通信[J].船电技术,2011,31(1):9-12.

[9]周金峰,肖伸平,曾红兵.基于OPC技术的工业监控系统客户端实现[J].工业控制计算机,2011,24(3):40-42.

[10]张俊彪.基于OPC Server的PC与S7-300/400的通信[J].电力自动化设备,2007,27(4):83-86.

[11]胡忠德.基于OPC技术的数据采集系统[J].自动化技术与应用,2008,27(11):42-48.

[12]高雪飞,朱开宇,苏震.基于研华数据采集卡和MCGS组态软件的离子镀膜监控系统设计[J].化工自动化及仪表,2012,39(2):253-255.

[13]陶培琪,徐娅萍,熊平.VB环境下的数据采集卡测控系统[J].郑州轻工业学院学报,2007,22(4):129-131.

[14]郭琦.Visual Basic数据库系统开发技术[M].北京:人民邮电出版社,2003:9-14.