精密微细倒锥孔电火花加工机床机械系统的研究

2013-09-10刘建勇杨大勇蔡延华

刘建勇,杨大勇,,郭 妍,蔡延华,王 浩

(1.北京市电加工研究所,北京 100191;2.北京迪蒙数控技术有限责任公司,北京 100191)

随着汽车、医疗器械、军工和航空航天等工业的飞速发展,微小孔的应用日趋广泛,微细精密加工已成为电火花加工技术的重要研究和发展方向。20 世纪60 年代起,荷兰研究人员首先利用微细电火花加工技术成功加工出了直径30 μm、精度0.5 μm 的微孔。而后,Masuzawa 等[1-3]对电火花微小孔加工技术进行了深入研究,并加工出了孔径0.1 mm、深径比为10 的微孔。Diver 等[4]对倒锥微小孔加工进行了研究,并用其新技术加工出了电极入口孔径为0.1 mm、电极出口孔径为0.16 mm 的微小孔。20 世纪90 年代后,多家国际著名电加工机床生产厂家相继推出了商品化的微细电火花加工机床;国内研究机构也研制出了蠕动式的微型电火花加工装置、蠕动式和超声直接驱动式的微型电火花加工装置[5-6]。这些电极直接驱动的微小型电火花加工装置,有效地降低了进给驱动系统的惯性,较好地推动了微细电火花加工技术在中国的发展。

本文研制了一种七轴精密微细电火花加工机床,以实现精密微细倒锥孔的批量电火花加工,重点针对喷油嘴上的精密微细倒锥孔。

1 机械系统方案设计

针对空间位置复杂的小孔加工技术特点,应用TRIZ[7-8]创新方法中Segmentation 发明原理,可拟定出机床机械系统模块化结构(图1),进而拟定机械系统结构方案(图2)。其中,X、Y、Z、W 轴为直线运动轴,B、C、R 轴为旋转轴。除R 轴以外的其他各轴均为数控轴,用于加工位置的定位。

图1 机床机械系统模块化结构

图2 机床机械系统基本结构方案

2 关键部件研制

根据基本结构方案和电火花加工的技术特点,可确定机床的床身为主要承重部件,R 轴是实现倒锥孔加工的核心部件,C 轴是电火花加工过程中必须进行重点防护的部件。因此,可认为床身、R 轴和C 轴是七轴精密微细电火花加工机床的关键部件。

2.1 床身结构设计

床身的刚性和精度对机床的加工精度有很大影响。参照TRIZ 方法给出的引起系统冲突和矛盾的39 个重要参数可确定,形状、受力和变形是设计过程中需重点考虑的因素。

由于零件的抗弯、抗扭强度和刚度不仅与其截面面积相关,还与截面形状相关。对于床身来说,合理的截面形状可增大其惯性矩和截面系数,从而提高强度和刚度,充分发挥材料作用。在材料消耗相同的情况下,空心截面的惯性矩比实心截面的惯性矩大。因此,为了在保证结构抗弯刚度和抗扭刚度的前提下降低材料消耗量,床身应选用空心截面的结构形式(图3)。

图3 床身可能的截面形式

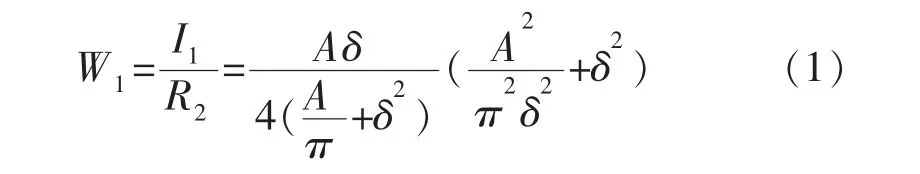

由精密微细倒锥孔电火花加工机床的机械结构方案和电火花加工的技术特点可知,该床身主要承受弯矩的作用。假设上述3 种空心截面的截面积为A,壁厚为δ,则其抗弯截面系数分别为:

圆环形

方形

矩形

各种截面的最大弯曲正应力都可根据式(4)求得:

式中∶σmax为截面的最大弯曲正应力;Mmax为最大弯矩;W 为抗弯截面系数。故截面的最大弯曲正应力与其抗弯截面系数成反比。

图4 是3 种空心截面随各自截面积的变化曲线。可看出,在截面积相同的情况下,抗弯截面系数W3>W2>W1。因此,在相同材料消耗的情况下,矩形空心截面的抗弯截面系数最大,即承受同样大小的弯矩时,矩形空心截面的最大弯曲正应力最小。根据受载情况分析和机床布局的特点,可确定床身的最佳截面形式为矩形空心截面。

图4 抗弯截面系数随截面积的变化曲线

机床机械系统的主要振源为拟定最高转速为v1的R 轴。若取v1=1500 r/min,则机床最大激振频率为fmax=1500/60=25(Hz)。因此,床身的固有频率应远离0~25 Hz 的区间范围。

此外,床身主要承受来自立柱安装基面和导轨安装基面作用的载荷。根据给定机械系统的结构方案,拟定立柱安装基面上的最大载荷N1=2000 N,床身导轨安装基面上的最大载荷N2=1500 N,拟定床身通过5 个地脚螺栓来支撑。床身材料选定为HT250,其密度为7.2×103kg/m3,弹性模量为1.13×105MPa,泊松比为0.28。通过workbench 静力学仿真分析可得到床身变形云图(图5),床身的最大变形量为0.0026 mm。通过workbench 模态仿真分析可得床身前五阶模态(表1)。由有限元仿真结果可知,机床床身变形足够小,固有频率远离激振频率作用区间。因此,床身结构设计合理。

图5 床身变形云图

表1 床身前五阶固有频率

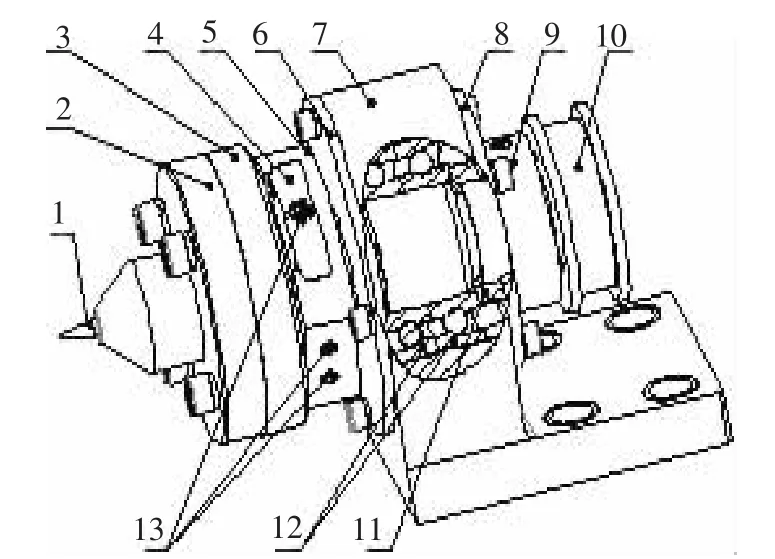

2.2 R 轴结构设计

为了使电极丝的运动轨迹满足微细倒锥孔的加工要求,根据TRIZ 创新方法中的mediator 原理可知,需设计旋转轴(R 轴)来满足加工要求。R 轴的作用是在放电加工过程中,使电极丝以某一确定的倾斜角度θ和某一确定的锥顶位置绕旋转轴线作旋转或摇转运动(图6)。因此,R 轴应具有一定的倾斜角度、锥顶位置可调和绕某一轴线高速旋转的功能。根据机床机械系统的结构特点和R 轴的功能需求,研制出R 轴的基本结构(图7)。

图6 电极丝运动简图

图7 R 轴结构图

主轴5 由锁紧螺母9和限位垫环11 固定安装在背对背角接触球轴承12 的内圈上,皮带轮10 通过螺钉锁紧在主轴末端,进而通过皮带传动实现主轴5、导向器1、夹头2和可调滑座3 的旋转运动。背对背角接触球轴承12 的外圈通过轴承端盖8 的压紧作用固定在轴承座7 内,轴承座通过螺栓连接固定在安装支架上。夹头2 通过螺纹连接固定在可调滑座3 上,夹头中心孔轴线与夹头上端面之间的夹角为(90°-θ)。可调滑座与主轴之间通过燕尾槽连接,可调滑座可在燕尾槽内滑动,因此可通过调节锥顶调节螺钉13 将电极丝旋转锥顶调节到合理位置(图8),其中,O 为电极丝锥顶,h 为电极丝锥顶与导向器顶端之间的距离。

图8 R 轴调节示意图

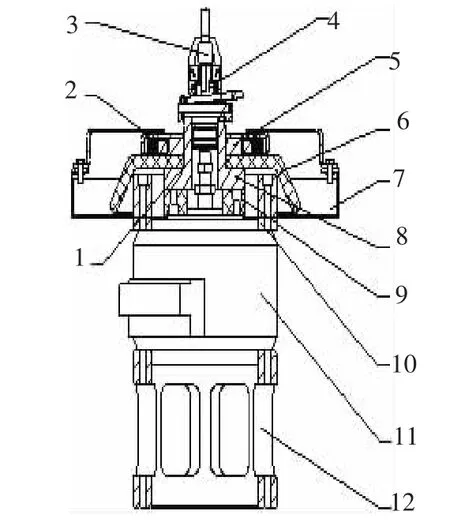

2.3 C 轴结构设计

C 轴的主要作用是为了实现被加工件的分度运动,以满足沿油嘴轴线周向阵列的微细倒锥孔加工。本文研制的C 轴采用力矩电机直驱工件卡具的结构形式。同时,为了防止加工液冲淋到力矩电机及机床主体构件上,C 轴还具备加工液收集和防护功能。以TRIZ 创新方法中的nesting 原理为指导,将C 轴的加工液收集、电极防护和工件卡具整合为一个整体系统(图9)。

图9 力矩电机直驱C 轴

C 轴通过力矩电机支座1 固定安装在工作台上,力矩电机2 固定安装在力矩电机支座1 上。为防止加工电流、电压对力矩电机的影响,提高加工稳定性,在力矩电机转子和输出转轴之间固定安装了绝缘垫4。通过固定安装在输出转轴5 上的专用卡具夹持工件。水槽6 固定安装在力矩电机定子外壳上,其作用是收集加工液,并将加工液通过管路回流到加工液储存箱中。进电机构8 通过进电机构固定架11 固定安装在水槽的外缘上。防水罩7 固定安装在输出转轴上,在加工过程中与输出转轴一起作旋转运动,对力矩电机进行有效防护。密封圈12 可有效防止加工液渗漏到力矩电机上。

根据七轴精密微细电火花加工机床的基本结构方案,机床机械系统的其他模块设计较易完成。根据理论分析和结构设计,在充分考虑制造精确性和可制造性的基础上,最终加工装配完成了七轴精密微细电火花加工机床机械系统(图10)。

图10 七轴精密微细电火花加工机床机械系统

3 实验验证

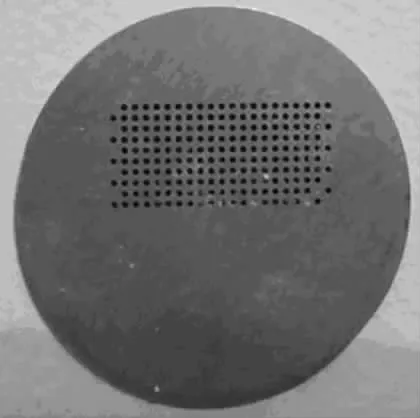

通过孔板加工实验,验证该机械系统是否满足精密微细倒锥孔的加工需求。图11 是实验用孔板,其材料为18CrNi8,板厚0.8 mm;选用直径0.19 mm、长300 mm 的电极丝,其他加工条件见表2。

表2 孔板加工条件

图11 孔板加工实验

根据以上实验参数,在装配完成的精密微细倒锥孔电火花加工机床上加工60 个微细倒锥孔。图12 是加工完成后测得的微细倒锥孔上下表面的孔径分布曲线。

图12 微细倒锥孔上下表面孔径分布曲线

由图12 可看出,微细倒锥孔上表面的最大孔径为0.225 mm,最小孔径为0.22 mm;下表面的最大孔径为0.24 mm,最小孔径为0.245 mm。上下表面的孔径散差均在±0.003 mm 范围内。

4 结论

本文针对七轴精密微细电火花加工机床的机械系统进行了分析,对其关键部件进行了结构设计。通过实验验证了方案的可行性,设计的机械系统能满足精密微细倒锥孔的加工要求。同时,TRIZ创新方法可很好地用于指导机床机械系统的设计。

[1]Masuzawa T,Heuvelman C J.A self-flushing method with spark-erosion machining[J].CIRP Annals-Manufacturing Technology,1983,32(1):109-111.

[2]Masuzawa T,Heuvelman C J,Fujino M.Drilling of deep microholes by EDM [J].CIRP Annals-Manufacturing Technology,1989,38(1):195-198.

[3]Masuzawa T,Cui Xiaoxin,Taniguchi N.Improved jet flushing for EDM [J].CIRP Annals-Manufacturing Technology,1992,41(1):239-242.

[4]Diver C,Atkinson J,Helml H J,et al.Micro-EDM drilling of tapered holes for industrial applications [J].Journal of Materials Processing Technology,2004,149(1-3):296-303.

[5]赵万生,李论,李志勇.六轴联动电火花加工数控系统的研究[J].计算机集成制造系统,2004,10(10):1263-1268.

[6]佟浩,李勇,刘美玲,等.倒锥形微孔电火花加工研究[C]//第14 届全国特种加工学术会议论文集[M].哈尔滨:哈尔滨工业大学出版社,2011.

[7]张士运,林岳.TRIZ 创新理论研究与应用[M].北京:华龄出版社,2010.

[8]檀润华,丁辉.创新技法与实践[M].北京:机械工业出版社,2010.