多功能旋转超声加工装置的设计与优化

2013-09-10瞿娇娇陈发泽徐文骥

黄 帅,刘 新,瞿娇娇,陈发泽,徐文骥

(大连理工大学精密与特种加工教育部重点实验室,辽宁大连 116024)

目前,超声波技术已非常成熟,在测量、医学、制造、清洗等领域得到了广泛应用。自1927 年美国物理学家成功利用超声振动技术对玻璃板雕刻和快速钻孔以来,各国学者都对这项技术进行了深入研究,其加工对象主要为传统加工方法难以加工的硬、脆、软材料。隈部淳一郎对一维超声振动的装置设计、加工机理、应用等方面进行了系统研究[1]。二维超声椭圆振动切削在降低切削力、切削热、抑制刀具磨损和加工时的颤振、提高加工质量等方面表现出较好的性能[2-4]。Suzuki 等设计出三维超声振动装置并成功用于加工实验[5]。

旋转超声加工是采用固结磨粒的工具头加工工件,在主轴方向以超声频率振动并随主轴高速旋转的一种加工方法。其加工机理包括锤击、划擦、磨抛等;若在冷却液作用下加工,还有交变液压冲击波和空化作用,材料去除包括脆性去除和塑性去除[6-7]。旋转超声钻削加工的材料去除率约为普通超声钻削的10 倍,且能加工深径比更大的孔[8]。袁小飞等[9]设计了用于铝合金加工的旋转超声铣削设备。王怀斌[10]研制了旋转超声磨削加工装置,并用于铁氧体、陶瓷、玻璃等材料的加工。旋转超声加工技术与其他加工方法相结合已成为加工硬脆材料的重要方法之一,其中的关键技术是旋转超声加工装置的设计。若装置可作为附件添加到其他机床上,且在不破坏机床原有结构的条件下具有多功能性,便能使该项技术得到广泛应用和推广。

肖永军等[11]设计的旋转超声磨削装置采用碳刷传输电能,主轴旋转时有滑动磨损,且不适合高速运转,高频传输电能时会产生接触火花,还存在积碳和漏电等问题。皮钧等[12]研制的旋转超声刀柄系统采用感应电能传输方式,有效解决了碳刷传输电能带来的问题。但目前的旋转超声加工装置多存在以下问题:非接触传输电能的两个线圈之间的气隙不可调;刀柄系统的锥体和腔体一体化设计缺乏经济性,且加工难度较大,若锥体或腔体的某一部分需要更换,则需整体重新设计;换能器和变幅杆采用螺纹连接,超声振动传输时会有一定损失;工具与振动装置通过螺纹连接,造成能量损耗,且与微小工具头连接时出现螺纹加工困难和连接强度低等问题。

本文设计的多功能旋转超声加工装置可在多种普通机床上使用,经济性和实用性较高。非接触传输电能的线圈之间的气隙可调,刀柄锥体采用标准化的莫氏锥,无需单独加工,刀柄腔体部分单独加工后与锥体装配,换能器和变幅杆一体化设计为复合体,并运用有限元法优化,振动装置与工具采用热装方式连接。

1 旋转超声加工技术基本原理

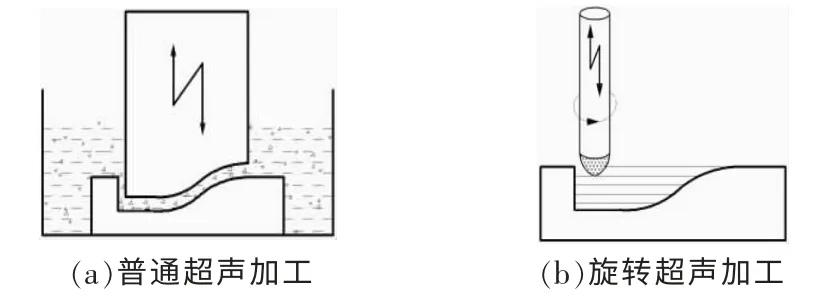

图1 是超声波加工基本原理。一维超声振动加工有工具头振动和工件振动两种方式,工具头振动又分为普通超声加工和旋转超声加工。普通超声加工原理见图1a,为获得零件的表面轮廓,需制作与零件形状相对应的工具头,工具头沿主轴方向作超声频率机械振动,带动磨料液中的磨粒高频锤击工件表面,并在空化作用下去除工件表面材料,从而获得所设计的形状。旋转超声加工原理见图1b,通常将金刚石磨粒固结在圆柱形工具头末端。工具头沿主轴方向以超声频率振动的同时,还随主轴高速旋转,可按仿铣加工工艺逐层去除材料,从而获得零件形状,也可完成套料加工、钻孔、磨削等工艺。

图1 超声波加工基本原理

图2 是设计的多功能旋转超声加工装置的结构组成。锥柄1 采用标准莫氏锥,不同机床作相应选择即可,无需自行加工,此方案可保证该装置在不改变原机床结构的情况下具有良好的兼容性。腔体7 根据换能器的尺寸设计,更换不同参数的换能器时,此方案可保证装置其他部件的结构无需改变。为实现振动系统随主轴旋转,采用非接触感应电能传输方式。初级线圈3 由固定圈2 固定在主轴外壳9 上,不同机床使用该装置时只需更换固定圈2 而不用重新设计线圈结构。次级线圈4 固定在腔体7 上,随主轴8 一起转动,调整固定圈2 的位置即可调整初级线圈3 与次级线圈4 之间的气隙。复合振动体6 是换能器和变幅杆一体化设计的复合体结构,没有采用常规的螺纹连接方式,可减少超声振动传输过程中的损失。工具头5 与复合振动体6 采用热装方式连接。

图2 多功能旋转超声加工装置的结构组成

2 旋转超声加工装置的设计

2.1 电磁感应式非接触电能传输

目前,旋转超声加工采用的超声波信号频率一般为15~25 kHz。提高加工效率可从提高频率和增大功率出发;但频率不宜过高,否则会造成工具疲劳失效。设计选用的超声波信号发生器,其最大功率900 W,频率40 kHz,功率连续可调,频率固定。

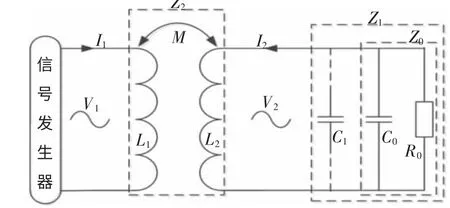

超声波信号由信号发生器传输到旋转运动的换能器,有电刷和电磁感应非接触传输两种方式。电刷在高频和高速时的性能不稳定,电磁感应式非接触电能传输基本原理和结构见图3。铜线在骨架5 上绕制后装入由粉末冶金铁氧体制成的铁芯7内,铁芯置于外壳6 内。初级线圈和次级线圈分别固定在固定圈1和腔体9 上,固定圈1 固定在主轴外壳4 上,调整固定圈1 可实现调整两线圈间的气隙,试验时,在两线圈间垫上塞尺,可将气隙调整至0.2 mm。次级线圈、腔体9、锥体2 随主轴3 一起转动。若更换机床使主轴结构改变,则重新设计固定圈1 即可,无需改变其他部分的结构。超声频率电信号通过初级线圈产生变化的磁场,磁感线穿过次级线圈产生感应电动势,完成电-磁-电的转换。电信号从静止的初级线圈传输到旋转的次级线圈,实现电磁耦合非接触传输[13]。

图3 电磁感应式非接触电能传输基本原理和结构

初级线圈和次级线圈结构相同,用铜线绕制。根据安培环路定律[14],线圈的匝数计算公式为:

式中:N 为线圈匝数;B 为磁感应强度;L 为磁路(闭合回线)的平均长度;U 为传输电压;μ 为磁导率;P为传输功率。

超声电信号传输到次级线圈后,换能器与次级线圈通过导线连接,由此便完成了电能的传输。为提高传输效率,需减小线圈之间的气隙,并对电路进行补偿。图4 是超声振动系统的等效电路,换能器阻抗Z0等效为电容C0和电阻R0并联。在次级边并联补偿电容C1,Z1为等效负载,则输出功率为:

上式可整理为:

式中:f 为传输信号的频率。当[1-4π2f2L2(C0+C1)]=0 时,输出功率最大,由此可计算出补偿电容C1。

图4 超声振动系统的等效电路

然后,将2 个线圈等效为阻抗Z2,补偿电容和换能器等效为阻抗Z1,将Z1和Z2作为信号发生器的负载,按上述方法进行初级边补偿,以提高功率传输效率。

2.2 超声振动系统的设计及优化

超声振动系统主要由换能器和变幅杆两部分组成。换能器的功能是将超声频率的电信号转换为超声频率的机械振动;变幅杆的功能是把换能器的振动速度和位移放大,并将振动能量集中在较小的面积上。

常见的换能器有磁致伸缩式和压电式两种形式。磁致伸缩式换能器尺寸较大,电声转换效率相对较低,且发热量大,不适合用于旋转超声振动系统。压电式换能器振动较大,声辐射较强,加工多选用此形式换能器。

变幅杆是连接换能器和工具头的中间部件,一般采用螺纹连接。由于螺纹连接存在间隙,振动传输过程中有能量损失,且高频振动易造成螺纹疲劳失效,所以本文将换能器和变幅杆一体化设计为复合体,在复合体节点处添加法兰盘与腔体固定。复合体、压电陶瓷、换能器端盖通过螺杆连接,连接方案有2 种:复合体设计为一体、单独使用螺杆。运用ANSYS 软件对螺杆与复合体设计为一体的方案进行有限元分析(图5),结果表明螺杆与复合体设计为一体的方式,在螺杆末端和复合体末端同时出现轴向最大振动,即超声振动从换能器同时向两端传播,螺杆也起到变幅杆的作用。因此,不能采用螺杆与复合体一体化设计的方案,需单独使用螺杆连接复合体、压电陶瓷和换能器端盖,连接处有间隙存在,有利于减缓振动能量传向螺杆末端。

图5 带螺杆的复合体有限元分析结果

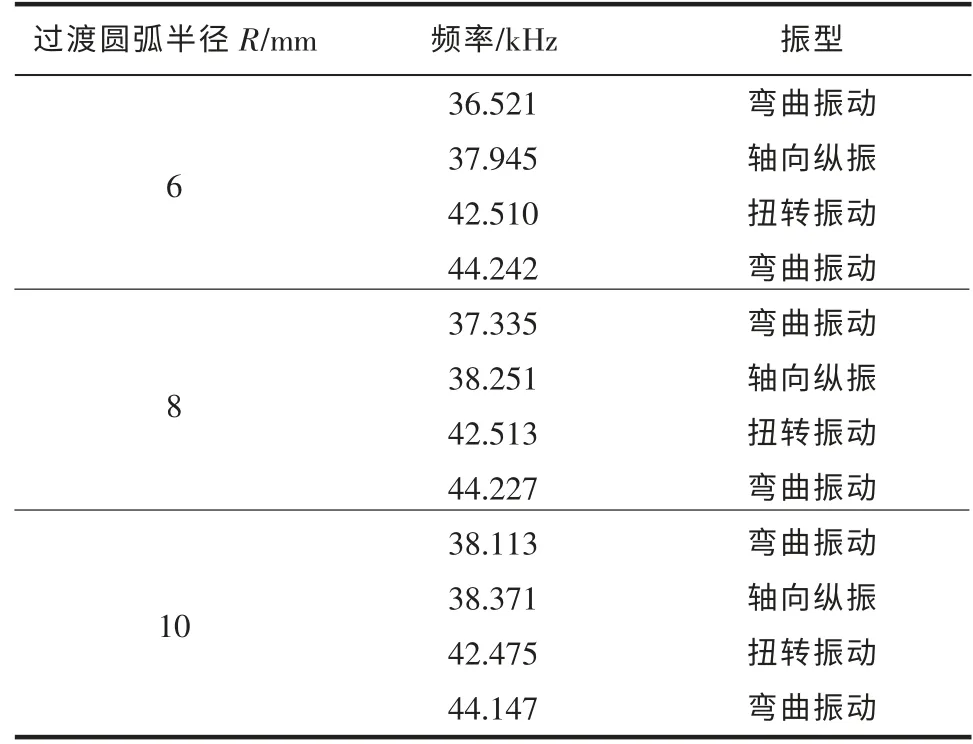

复合体变幅杆部分为阶梯型变幅杆,其放大系数较大、设计简单、加工容易,但在前后段的连接处直径突然变化,易引起应力集中,导致疲劳断裂,因此需设计过渡圆弧。过渡圆弧对振动系统固有频率、放大倍数、使用性能都有影响,取不同圆弧半径R(R=6、8、10 mm)进行模态分析,结果见表1。提取模态后,对复合体进行谐响应分析(图6),结果表明:圆弧半径为8 mm、纵振模态为38.251 kHz 时,振型为轴向纵振,验证了复合体设计方案满足设计要求。

表1 复合体模态分析结果

图6 R=8 mm 谐响应分析结果

2.3 热装工具头

热装工具头技术是利用热胀冷缩原理,将工具头放入受热膨胀的夹头孔中,夹头冷却后,以过盈配合将工具头固定的一种连接技术。该技术在高速工具系统中已成熟运用,具有静态精度、刚性高、可靠性和安全性好等特点[15]。在旋转超声加工装置中运用热装工具头技术,有利于减少螺纹连接时的能量损失,可规避微小工具头螺纹加工难度大和连接刚度低等缺点。夹头可装夹钻削、铣削、磨削等工具头,更换装置的莫氏锥便可在钻床、铣床、磨床上实现旋转超声加工。

3 结论

(1)装置锥体采用标准化莫氏锥,腔体分开设计,不改变机床结构即可在多种普通机床上使用。

(2)装置运用电磁感应式非接触电能传输的方式,在不同机床上使用装置时,改变固定圈结构而无需重新设计线圈结构,两线圈间气隙可调。

(3)振动系统换能器和变幅杆一体化设计为复合体。运用有限元分析优化了螺杆结构和过渡圆弧半径,验证了复合体的设计方案是可行的。

(4)工具头运用热装技术连接,可减小螺纹连接的能量损耗,尤其能增强微细工具头的连接强度。

[1]隈部淳一郎.精密加工-振动切削基础与应用[M].北京:机械工业出版社,1985.

[2]李勋,张德远.不分离型超声椭圆振动切削试验研究[J].机械工程学报,2010(19):177-182.

[3]Cong W L,Pei Z J,Deines T,et al.Rotary ultrasonic machining of stainless steels∶empirical study of machining variables [J].International Journal of Manufacturing Research,2010,5(3):370-386.

[4]康仁科,马付建,董志刚,等.难加工材料超声辅助切削加工技术[J].航空制造技术,2012(16):44-49.

[5]Shamoto E,Suzuki N,Tsuchiya E,et al.Development of 3 DOF ultrasonic vibration tool for elliptical vibration cutting of sculptured surfaces [J].CIRP Annals-Manufacturing Technology,2005,54(1):321-324.

[6]肖德贤.旋转超声波铣削加工技术的实验研究[D].大连:大连理工大学,2004.

[7]郑书友,冯平法,徐西鹏.旋转超声加工技术研究进展[J].清华大学学报(自然科学版),2009(11):1799-1804.

[8]VanCleave D.Ultrasonics gets bigger jobs in machining and welding[J].Iron Age,1976,13:69-72.

[9]袁小飞,成全,王燕,等.关于立式数控铣床旋转超声铣头的研究[J].机械设计与制造,2010(11):150-152.

[10]王怀斌.旋转超声磨削加工工艺及装置的研究[D].天津:天津大学,2010.

[11]肖永军,杨卫平,李尧忠,等.旋转超声磨削装置的研制[J].制造技术与机床,2007(6):70-72.

[12]皮钧,王素,冯薇.感应电能传输超声振动刀柄集成系统[J].拖拉机与农用运输车,2010(1):20-23.

[13]韩腾,卓放,刘涛,等.可分离变压器实现的非接触电能传输系统研究[J].电力电子技术,2004(5):28-29.

[14]秦曾煌.电工学(上册)-电工技术[M].6 版.北京:高等教育出版社,2003.

[15]宋志鹏,王贵成,王树林,等.HSK 热装刀柄-刀具系统径向刚度分析[J].工具技术,2010,44(8):11-15.