面向数字化制造业的XBOM/CAM集成系统研究

2013-09-10王耀东刘文波何玉强

王耀东 刘文波 何玉强

(邢台技师学院机械制造技术系1,河北 邢台 054000;新天绿色能源(丰宁)有限公司2,河北 石家庄 050035)

0 引言

随着信息技术的发展,数字化制造技术己经成为现代制造企业提高竞争力的核心,产品数据管理(product data management,PDM)和企业资源规划(enterprise resource planing,ERP)是数字化制造技术的两个重要的领域。作为信息集成数据基础的物料清单(bill of material,BOM),是ERP/PDM等软件进行信息集成的桥梁和纽带;而计算机辅助制造(computer aided manufacturing,CAM)技术则是数字化制造技术的一项重要基础使能技术,数控加工是CAM的重要组成部分。在数控加工过程中,切削参数的正确合理选择对确保产品质量、提高生产率、降低生产成本起着十分重要的作用[1]。

本文针对制造企业各部门信息集成度和制造效率低的问题,在UG环境下开发了BOM管理及CAM集成系统,实现了对组成产品(装配体)的零件属性信息管理、BOM多视图间的转换(映射)、零件数控加工切削参数优化,最终对加工过程进行了仿真并生成了数控加工G代码。

1 系统总体模型设计

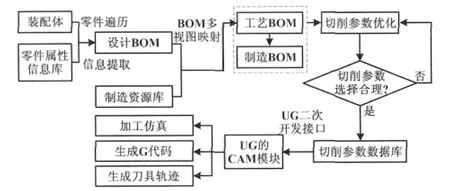

结合制造企业生产管理现状,BOM管理及CAM集成系统的总体模型框架如图1所示。

图1 系统总体模型框架Fig.1 Framework of the overall system model

系统总体模型中涉及以下几方面的内容。

①零件信息库和制造资源库,其中,零件信息库包括非标准件信息库和标准件信息库。对于非标准件,在设计建模时按照约定的格式采用手工录入的方式,将其属性信息存入化工塔非标准件信息库中;而对于标准件,则直接采用标准件库中已有的属性信息。制造资源库用于存储制造装备信息、刀具信息和毛坯信息等。

②在UG环境下对装配体的装配结构树进行遍历,从零件信息库中提取遍历到的零件属性信息,并将这些信息保存到BOM管理库中,从而生成设计BOM视图。

③采用BOM多视图映射技术,根据制造资源库中所反映的企业现有制造装备特点,由工艺设计部门在设计BOM的基础上,添加化工塔的装配工艺及各零件的制造工艺,产生工艺BOM;再由制造加工部门在设计BOM和工艺BOM的基础上,添加各零件的加工要求、制造精度、加工装备等信息,产生制造BOM。

④以最高生产效率和最低生产成本为优化目标,建立多目标切削参数优化数学模型;并以工艺BOM和制造BOM所提供的信息为依据,以制造资源库中所提供的制造装备参数、刀具参数等为约束条件,采用模拟退火遗传算法求解数学模型,从而获取最优的切削参数(切削速度、进给量)。

⑤由经验丰富的操作人员对优化后的切削参数进行判断,如果参数合理,则将其存入切削参数库,然后调用UG/CAM模块,从而生成零件的加工刀具轨迹,并对制造过程进行仿真,最终生成数控加工G代码。如果优化后的切削参数不合理,则重新优化或进行手工输入,直到优化结果合理为止。

2 BOM信息管理模块设计

在将各零件装配形成装配体后,首先对装配体中的全部零部件进行遍历,从零件信息库中提取在装配结构树中遍历到的零件的属性信息,并将其存入BOM管理库中,从而产生化工塔的设计BOM。设计BOM中包含化工塔中各零件的名称、图号、规格、标准号、材质、质量等信息。然后,再由工艺设计部门在设计BOM的基础上,根据制造资源库中所提供的设备及原材料特点,设计装配体的装配工艺及各零件的制造工艺,从而生成工艺BOM。工艺BOM中包含各零件的制造工艺和装配体的装配工艺信息。最后,由制造加工部门根据制造资源库中所提供的设备及原材料特点,在已生成的工艺BOM和设计BOM的基础上增加零件的原材料、毛坯、加工刀具、加工装备、精度要求、加工余量等信息,产生制造BOM[2]。

2.1 设计BOM的生成

设计BOM的生成方法是:用VB.NET从零件信息库中提取在化工塔装配体(UG环境下)中遍历到的各零件属性信息,将其保存到BOM信息库中,从而生成化工塔装配体的设计BOM视图。

在UG中,装配体中的各零部件是以树型结构来管理的,而BOM管理系统则是通过与Access数据库链接来实现对物料信息的管理。因此,在本系统中通过遍历,将UG装配结构树中各零部件的兄弟、父子关系转换(保存)到Access的数据表中。

在完成对UG装配结构树的遍历后,将在装配体中遍历得到的各零件的标志存储到BOM信息库中,然后根据这些标志从零件信息库中提取相应的零件属性信息,并将其存储到BOM信息库中,从而形成设计BOM。设计BOM中包含了装配体的装配结构信息以及装配体中各零件的名称、材料、质量、基本尺寸和规格等属性信息。

2.2 BOM多视图映射

2.2.1 设计BOM向工艺BOM的映射过程

由设计BOM视图映射为工艺BOM视图,主要需完成以下3个方面的转换[3]。

①在工艺规划过程中需要设计每个零件的加工方法,包括设定加工参数、选择机床设备、安排加工工序以及设计加工方法等。这些必须在工艺BOM中得到体现。

②由于设计BOM结构中有些地方划分过粗,所以,在对工艺流程进行设计的过程中需要对这部分内容进行细分,对于制造周期较长、制造工艺复杂的关键零件需要细化至工序。

③若该零部件为外协件或外购件,则在工艺BOM中只将这些零件标记为外协件或外购件,并不显示这些零件的制造工艺信息。

通过以上分析可以得出,从组成产品(装配体)的零部件之间的装配关系来看,工艺BOM与设计BOM基本相同,主要区别为:增加了工艺信息的描述;删除了外购件和外协件结点;由于对关键件的制造过程进行了细分,所以增加了关键件的结点。

工艺BOM视图包括零部件的生产类型、工序提前期、装配过程、工艺流程、工时定额、加工设备以及加工工序等数据。

2.2.2 工艺BOM向制造BOM的映射过程

在设计BOM和工艺BOM的基础上进行映射,得到制造BOM的过程中主要需要考虑的几个方面如下。

①在实际生产过程中,对于结构复杂的装配体或部件,经常是先对该部件的子装配体进行装配,然后再将这些子装配体装配到一起,从而组成结构复杂的装配体。这些子装配体被称为中间件,在工艺BOM中只显示这个结构复杂的装配体,而在制造BOM中必须显示中间件。对于虚拟件(在工艺BOM中存在而在制造BOM中不存在的零件),在转换过程中需做删除处理;对于继承件(在工艺规划和制造加工过程中都涉及到,且结构层次不变的部件),在转换过程中则不需处理。

②在工艺BOM中,不需要表达下层零部件组装成上层装配体所用的时间及装配的先后顺序,而在加工制造过程中,这些信息是非常重要的,它是制定生产计划的依据,所以必须在制造BOM中得以体现。

通过以上分析可知,在映射过程中,对外购件、中间件、关键件和虚拟件等特殊零部件的处理,是从设计BOM到工艺BOM和制造BOM映射的难点。在属性映射过程中,在设计BOM的基础上添加产品(装配体)中零部件的工艺规划信息,从而形成工艺BOM;在工艺BOM基础上,添加工艺状态和装配顺序等有关的制造装配属性信息,形成制造BOM[4]。

2.2.3 BOM 多视图映射流程

由设计BOM向工艺BOM映射,再由工艺BOM向制造BOM的映射流程如图2所示。

图2 BOM多视图映像流程Fig.2 BOM multi-view mapping process

3 CAM模块设计

本文采用UG实现零件加工过程的CAM。首先应建立切削参数库。该数据库用于存储切削参数、刀具、制造装备、毛坯等信息。然后建立以最高生产效率和最低生产成本为优化目标的多目标切削参数优化数学模型,并以工艺BOM和制造BOM所提供的信息为依据,以制造资源库中所提供的制造装备参数、刀具参数等为约束条件,采用模拟退火遗传算法对数控加工过程中的切削参数(切削速度和进给速度)进行优化;再由操作人员判断优化后的结果是否合理。如果优化后的结果合理,就将该结果存入切削参数库中。最后,使用VB从加工信息库中提取切削参数,通过UG二次开发接口将切削参数导入到UG的CAM模块。在UG的CAM模块中可对零件的加工过程进行仿真,生成刀具轨迹,并最终生成数控加工G代码。如果优化后的切削参数不合理,则返回优化环节重新对参数进行优化,直到优化结果合理为止,或手工输入切削参数[5]。

3.1 切削参数库的建立

本文采用Access数据库软件建立切削参数库。切削参数库用于存储切削参数信息,数据库中包含的字段有加工零件、加工部位、加工工序、切削速度和进给量。其中,切削速度和进给量字段用于存储与工艺BOM和制造BOM中加工零件、加工部位、加工工序字段所对应的切削速度和进给量(即工件不同的加工阶段所需采用的切削参数)。这里的切削速度和进给量是经过切削参数优化后得到的。

此外,切削参数库还为切削参数优化计算过程提供初始参数(种群)。

切削数据主要从以下几个方面得到:文献资料数据、生产实践数据、刀具样本数据和理论试验数据。只有经过切削领域的专家评价后的切削数据才能录入到数据库中,作为优化算法的输入数据。这样就形成了适合切削加工参数优化选择的专用数据库,并且能够方便地为该数据库中的参数进行补充,并对不合适的参数进行修改,使得数据库中的切削参数能够不断更新。

3.2 切削参数优化数学模型的建立

通常,在保证产品质量要求和加工过程安全性的前提下,使生产效率最高、生产成本最低,从而使经济效益最大化是切削参数优化过程需要考虑的因素。而在实际生产过程中,生产效率和生产成本在很多时候是矛盾的。

为了使整体的性能达到最佳,我们要综合考虑每个目标函数。

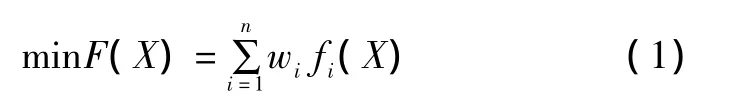

系统采用评价函数法中的线性加权法对多目标优化函数进行求解。其基本思想是以单目标在多目标优化过程中的重要程度为依据,将加权系数wi(用于反映每个目标在总体优化过程的重要程度)赋予每个对应的单目标,构造出如式(1)所示的评价函数。

式中:wi为第i个目标函数fi(X)的加权系数。

线性加权法能够高效地处理多目标函数优化问题,但需要用户根据经验来确定加权系数。

线性加权后的目标函数为:

式中:f(x)为最高生产率优化函数;C(x)为最低成本优化函数。

铣削和车削时不同,具体表达式查阅文献[6]。

3.3 切削用量优化模型的约束条件分析

在实际生产过程中,选取切削参数并不是简单的数学问题,其还受加工质量要求、夹具、刀具、机床等诸多因素的限制。因此,在切削参数优化过程中,必须对这些起限制作用的约束条件予以考虑,才能设计出符合生产实际的数学模型。对切削参数的选取起限制作用的因素分为以下几个方面。

①机床特性的限制,包括机床最大主轴扭矩对最大切削力的限制,机床的强度、刚度对最大切削力的限制,机床进给速度和切削速度的范围,电机功率对切削力取值范围的限制等。

②零件加工工艺要求的限制,包括为满足工件表面粗糙度要求而对切削速度和进给量取值范围的限制。

③加工刀具的限制,包括加工刀具所能承受的最大切削力对最大切削速度和最大进给速度的限制。

④夹具的限制,包括夹具的刚度、强度及其所能施加的最大夹紧力对最大切削速度和最大进给速度的限制。

由于各种因素的约束,通常会有不满足约束条件的后代产生于遗传算法对染色体做遗传操作的过程中,所以,如何使选取的个体满足约束条件成为运用遗传算法求解非线性函数的核心。在本系统中采用加法形式的罚函数解决该问题。罚函数法的基本思想是构造带有惩罚项的适值,即将有约束问题化为无约束问题。具体操作过程是:个体在解空间中无对应可行解时,通过对该个体添加一个罚函数的方式来降低该个体的适应度值,从而减小该个体的基因被遗传到下一代个体的机会[7]。

3.4 适应度函数求解

模拟退火遗传算法通过“优胜劣汰”的进化准则来产生新的群体,因此需要对染色体的适应性进行评价。系统采用个体适应度的大小来确定该个体被遗传到下一代群体中的概率。适应度函数用来衡量每个个体在优化计算中向最优解接近的程度[8]。

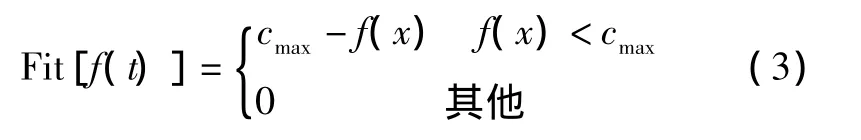

在本系统中,将解空间中的目标函数f(x)转换为对应个体(在搜索空间中)的适应度函数值Fit[f(x)]的方法如下。

对于目标函数最小化问题:

式中:cmax为目标函数f(x)的最大估计值,用户可以根据实际情况对cmax进行手工输入。

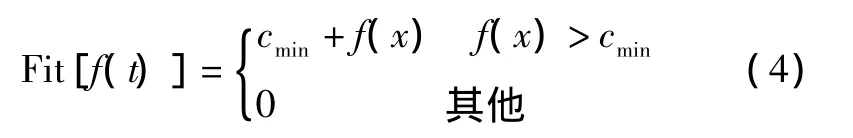

对于目标函数最大化问题:

式中:cmin为目标函数f(x)的最小估计值。

3.5 模拟退火遗传算法的实现过程

本系统将遗传算法和模拟退火算法相结合,采用Matlab R2009a遗传算法工具箱来求解切削参数优化数学模型。

算法的运行流程如图3所示。

图3 模拟退火遗传算法的流程图Fig.3 Flowchart of the emulated annealing genetic algorithm

首先随机生成包含m个个体的初始种群P(0),确定交叉操作数pc和pm以及初始温度T0,再计算适应度拉伸函数,并判断个体是否满足收敛准则。如果满足收敛准则,则将输出结果;如果个体不满足收敛准则,则对父代群体进行交叉变异,从而获得子代群体。然后计算父代个体的拉伸适应度值f(t)和子代个体的适应度值f(t')。当f(t')>f(t)时,子代个体代替父代个体产生新个体;当f(t')≤f(t)时,以Metropolis准则产生新个体。依次类推,直到满足终止条件获得最优解。

3.6 零件的数控加工

对切削参数进行优化后,将其存入切削参数库。在对零件进行数控加工时,首先选择要加工的零件和加工工序,然后采用UG/OPEN GRIP语言的&MODULE=&MACH命令,调用UG/CAM模块;最后使用VB从切削数据库中调取优化后的切削参数,并通过VB对UG二次开发的接口设置方法,将提取到的参数导入到UG/CAM模块。在三维模型(UG环境下)中指定加工边界和毛坯边界后,就可生成加工零件的刀具路径,并对加工过程进行仿真,最终生成加工G代码,从而实现对零件进行CAM数控加工[9]。

4 结束语

本文在分析企业在生产、管理过程中所面临的问题的基础上,介绍了XBOM/CAM集成系统的开发过程,在该系统中实现了设计BOM的生成、BOM多视图的转换、切削参数优化以及零件的加工过程仿真,最终生成数控加工G代码。通过该系统可将产品生命周期的各个阶段连接起来,有效解决了制造企业所面临的“信息孤岛”问题。

[1]王耀东,崔洪斌,耿建璞.UG平台下BOM生成系统的开发[J].制造业自动化,2011(10):51-53.

[2]席炜.基于Solid Edge的装配BOM信息管理的研究与实践[D].苏州:苏州大学,2006.

[3]魏志强,王先逵,吴丹,等.基于单一数据源的产品BOM多视图映射技术[J].清华大学学报:自然科学版,2002(6):802-805.

[4]杜杰,陆金桂.一种改进的多级型BOM遍历算法[J].工程设计CAD与智能建筑,2002(9):65-67.

[5]王耀东.化工塔BOM管理及关键件CAM的研究[D].石家庄:河北科技大学,2012.

[6]凌玲,黄豪,胡于进,等.基于遗传算法的多种切削方式集成参数优化[J].机械制造,2009(2):43-47.

[7]黄豪.基于改进遗传算法的切削参数优化[D].武汉:华中科技大学,2009.

[8]赵宏.基于GA的BP神经网络在本安参数评定中的应用[J].自动化仪表,2011,32(4):29 -35.

[9]夏天.UG二次开发技术基础[M].北京:电子工业出版社,2005:110-113.