液压可退式可洗井可泄流捞脱器研制

2013-09-07甘树明昝恒毅陈俊国程连文杨战鹏

甘树明,昝恒毅,陈俊国,杨 冰,程连文,杨战鹏,赵 娜

(河南油田分公司 石油工程技术研究院,河南 南阳473132)

目前,生产现场应用的大通径封隔器设计了解封环等解封打捞机构,与常规的打捞矛等配套使用,实现对封隔器的解封和顺利打捞,以保证其他后续生产措施的实施。但在封隔器和管柱解封打捞过程中,由于封隔器砂卡、工具配件遇高温使尺寸变形和设计、加工、热处理强度不足等意外因素,打捞封隔器时产生意外损伤破坏了原有工具的解封机构和打捞机构,致使封隔器无法使用常规打捞矛[1-3]实现打捞,影响了后续措施的正常实施,降低井筒作业效率,影响油井产量和开采效益。解决办法是把大通径封隔器的原有解封机构通过油管重新送至井下封隔器原设计位置,同时实施二次作业,才能实现封隔器的顺利解封打捞。

为解决这一问题,河南油田分公司石油工程技术研究院研制了液压可退式可洗井可泄流捞脱器,通过工具把解封机构带入井下封隔器解封机构的设计位置,通过地面液压坐卡,恢复解封机构性能,实现对封隔器的打捞解封。另外,还可以实现遇阻时顺利退出,可边冲砂边打捞,起出管柱时通过液压实现泄流而不污染地面。10井次的中间井试验表明,坐卡压力为7MPa,泄流压力为15MPa,最大上提载荷200kN。同时现场试验3口井,工艺成功率100%,有效解决了大通径封隔器二次解封打捞的难题,取得了良好的使用效果。

1 技术分析

1.1 结构

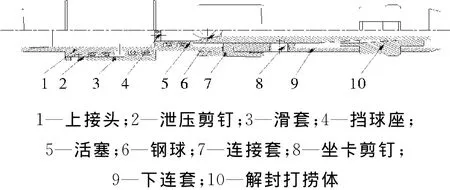

液压可退式可洗井可泄流捞脱器主要由液压坐卡和洗井部分、液压泄流部分、旋转可退部分组成,其结构如图1所示。

图1 液压可退式可洗井可泄流捞脱器结构

液压坐卡和洗井部分由活塞、挡球座、钢球、坐卡剪钉和解封打捞体组成,实现工具液压坐卡和洗井。

液压泄流部分由上接头、泄压剪钉、滑套组成,实现工具的液压泄流。

旋转可退部分由连接套和下连套组成,实现工具遇阻时旋转退出。

1.2 工作原理

把液压可退式可洗井可泄流捞脱器连接在施工管柱下送到封隔器原解封机构处,地面从油套环空加液压洗井,封隔器上方的脏物在液流冲击下,从活塞内孔、钢球和挡球阀处带出地面。改为从油管加液压,活塞在液压力作用下,液压可退式可洗井可泄流捞脱器剪断坐卡剪钉,活塞下移,撑开液压可退式可洗井可泄流捞脱器所带解封打捞机构,进入封隔器内设计位置并锁紧。

继续加压,液压可退式可洗井可泄流捞脱器泄流剪钉剪断,滑套下移至连接套处被挡住,同时油套连通,实现泄流。

如果解封载荷太大无法顺利上提解封,可正转管柱,连接套和下连套处因设计反扣退开,上接头、下连套和滑套等机构随管柱上提出地面,留井部分可采用其他措施进行处理。

1.3 性能特点

1) 活塞和预解封机构设计了自锁角,坐卡完成时锁紧性能可靠安全,承受上提载荷能力强。活塞和预解封机构自锁性好,是保证锁紧和解封打捞的前提条件;若在解封打捞过程中锁紧力不够,将导致解封打捞失败。根据液压自锁原理,经过设计优化和多次试验,设计自锁角10°左右,保证了工具的锁紧性能,防止封隔器解封打捞后二次丢脱。

2) 坐卡后泄流,防止管内流体污染油井地面,安全保护环境。保护地面环境是井下工具设计最为关键的功能之一,工具结构必须具有防地面污染性能。工具液压坐卡顺利解封打捞柱和封隔器配套工具后,通过再次地面增大液压,打开泄流通道,使油套连通,保证施工管柱内的流体流入井底,防止流体在施工管柱上提过程中流到地面而污染地面环境。

3) 遇阻时可旋转管柱退出,实现安全作业。封隔器解封打捞时,一般会顺利起出;但对于长期封堵的封隔器,也会因砂堵等原因造成解封打捞载荷极大,以至于使打捞管柱无法顺利起出地面,极有可能造成大修事故。此工具设计有安全脱出机构,当遇到无法顺利起出解封打捞管柱时,可正转管柱,因脱出机构和打捞机构设计为反扣连接,实现解封结构和捞取机构的顺利脱开,防止因无法脱开造成大修。

1.4 主要技术参数

适应温度 150℃

坐卡压力 7MPa

泄流压力 15MPa

最大上提载荷 200kN

最大外径 132mm

工具长度 1 120mm

2 室内试验

2.1 活塞坐卡试验

活塞坐卡试验主要检验液压可退式可洗井可泄流捞脱器的坐卡性能。

将组装好液压可退式可洗井可泄流捞脱器放置于工作台上,地面用液压泵加压,压力升至4MPa左右时,坐卡剪钉剪断,捞脱器坐卡活塞正常下移。继续升压至7MPa左右时,坐卡机构顺利进入预先设计的待解封打捞的封隔器解封机构内。用万能试验拉力机拉至50kN左右时,可退式可洗井可泄流捞脱器的解封机构上移,顺利实现解封。

室内试验3台次,坐卡工艺成功率为100%,达到了设计要求。

2.2 泄流地面试验

主要检验液压可退式可洗井可泄流捞脱器的泄流能力及环境保护性能。

将组装好液压可退式可洗井可泄流捞脱器放置于工作台上,地面用液压泵加压,升压至7MPa左右实现坐卡。

继续加压至15MPa,泄流剪钉剪断,滑套正常下移,实现泄压。

室内试验2台次,坐卡工艺成功率为100%,达到了设计要求。

2.3 遇卡可退中间井试验

遇卡可退中间井试验主要检验液压可退式可洗井可泄流捞脱器在遇到阻卡时是否会顺利退出和安全解卡性能。

把工具组装好,下入中间井,解封机构和设计机构预先固定完毕,地面正转管柱6圈,上提管柱,上接头、滑套和连接套带出地面,顺利实现可退动作。

室内试验5台次,坐卡工艺成功率为100%,达到了设计要求。

3 现场应用

液压可退式可洗井可泄流捞脱器研制成功后,至今已完成了3口油井打捞施工,一次性打捞成功率达100%,有效解决了大通径封隔器二次解封打捞的难题,缩短了施工工期,节省了大量作业成本,提高了生产时效,取得了较好的使用效果。

以其中1口井为例。此井为封上采下封堵措施井,封堵时间已大于365d,由于经历了4轮周期注汽,再加上高温下配件变形。致使上封隔器解封机构变形;当需要解封上封隔器时,按照解封打捞工艺设计,下入捞矛,捞住解封机构,上提管柱100kN时,因解封机构变形而脱开,致使解封打捞工艺失败。因为后续作业的需要,下入液压可退式可洗井可泄流捞脱器至设计位置252m,地面加压5~10 MPa,液压可退式可洗井可泄流捞脱器顺利坐卡;继续升压至15MPa,地面压力突降为0,说明泄流通道打开;上提打捞管柱至150kN,载荷慢慢降低至管柱自重,说明已经解封;上提油管内无返水,说明实现了泄流环保目的。上提管柱完成,解封出井下封堵管柱和封隔器,从而实现解封打捞,提高了作业效率。

4 结论

1) 液压可退式可洗井可泄流捞脱器的坐卡锁紧可靠安全,坐卡后实现泄流,安全环保;遇阻时可旋转管柱退出,实现安全作业。

2) 有效解决了封隔器二次解封打捞的难题,提高作业效率,不影响后续措施的实施和油井产量,适合在现场推广应用。

[1]王 龙.液压可退式打捞矛的研制与应用[J].石油机械,2008(9):220-221.

[2]王玲玲,姜增所,张建忠,等.水平井解卡打捞工艺技术研究[J].石油矿场机械,2012,41(9):64-68.

[3]丰士俊.新型卡瓦打捞筒的研制及应用[J].石油矿场机械,2010,39(2):92-94.