质量可靠性在聚烯烃装置中的应用

2013-09-07李晓军朱晓玫吴显西

李晓军 朱晓玫 吴显西

中国石油兰州石化分公司 乙烯厂 (甘肃 兰州 730060)

质量定义在ISO 8402-94(GB/T 6583-94)叙述为 “反映实体满足明确和隐含需要的能力的特性总和”,因而包含着产品的后续应用中的可靠性特性。而且根据质量反映的产品硬件和软件及其服务特性,对质量特性主要从其性能、可信性、安全性、适应性、经济性和时间性进行解释分类[1-3]。对软件类的产品需要考虑其性能、安全性、可靠性、保密性专用性和经济性。产品质量产生过程主要由规划和设计确定产品的用途,而制造过程中的原材料、操作、机器设备、工艺方法及检测仪器综合因素影响最终产品的质量,优良的产品和服务质量除了最终用户社会、投资者和分供方受益外,还包括生产本企业的员工[4]。安全性、可信性、可靠性和经济性是质量管理中主要的考量因素。

在产品制造中确定相应的质量变量并分析其分布,对产品可靠性的影响[5]可以做相应评估。认为产品质量及其可靠性主要与生产过程相关,而常忽视的是后续应用及处理。但使用过程质量和报废处理过程质量在很大程度上影响着产品的整体质量,因此在产品使用或应用性能的无损检测方法也直接影响产品性能质量和可靠性的分析[6],进而影响产品的质量可靠性。而产品的质量和可靠性的反馈在实际实施中除了关注产品本身以外,还需要关注其在产品制造及其流通中相关的信息流中的功能化因素,以更好地理解产品性能的可靠性[7]。在评价产品时引入质量指数,以更好地评估产品在一定时间内可靠性变化[8],而在20世纪80年代就提出产品的可靠性与产品的价格和质量控制上的问题权衡,并提出基本的生产商的管理指导原则[9],因为产品的质量可靠性越高,质量控制越严格,则产品的成本及价格就相应越高,进而影响产品的市场应用[10]。

在产品质量分析中,基于贝叶斯理论统计分析,结合专家经验系统的方法,对产品特性及其工艺间的关系进行可靠性研究,确定了在相应的工艺产品制造过程中对产品可靠性和产品质量特性之间的影响关系[11]。基于专家系统和计算机数据表的质量及可靠性的EASYDFQR软件也应允而生,通过相应模型和图形分析,助力产品设计及生产中关键性因素分析[12]。在复杂系统中,软件的角色愈显突出,其性能及可靠性是软件产品质量特性的主要衡量指标,因而需要对其进行相应程序的全面快速的检测和评价,以提高软件产品的应用效能[13]。

在聚烯烃生产中的产品可靠性应用分析,借助于统计分析工具和方法,对产品分析进行抽样。因分析中密度变化相对来说比熔指稳定,此处主要分析产品密度控制的可靠性。

1 对低密度聚烯烃产品和高密度密度控制分析可靠性影响

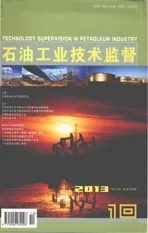

因生产低密度和高密度聚乙烯工艺的不同,产品质量指标的控制可靠性有一定的差异,同时添加剂对产品的影响也存在着影响,从抽样产品中添加剂和密度不同的线型低密度聚乙烯分析数据进行质量指标控制可靠性分析。图1数据均为工艺控制稳定时采样数据,减少了工艺控制波动引起的产品性能的波动,更易于分析产品质量指标控制及其可靠性。

图1 添加剂对密度控制可靠性影响

图1数据按产品的密度控制对应时间点上添加添加剂和未加添加剂的样品数据进行分析。加添加剂后产品的密度数据比未加添加剂更加集中,因此加添加剂的数据更趋于预定控制值,因而加添加剂有助于产品密度的控制。

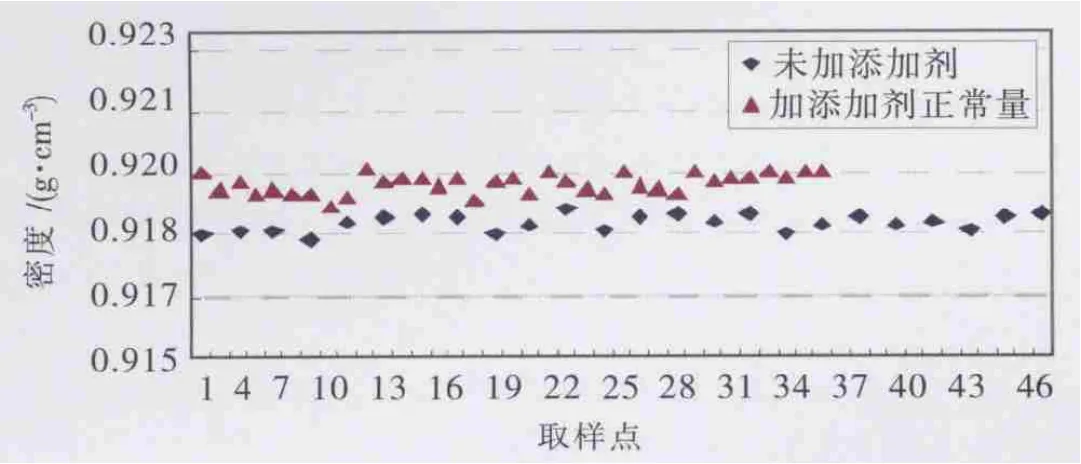

低密度聚合中调整密度时有共聚单体存在,从而在一定程度上共聚单体与乙烯有竞聚率存在,由图2可知,高密度乙烯聚合中反应条件波动对密度的影响较大,数据点比较离散。

图2 线型低密度聚乙烯和高密度聚乙烯密度趋势图

对样本空间高密度(HDPE)和线型低密度聚乙烯(LLDPE)产品密度的变化控制标准偏差进行计算,线型低密度聚乙烯产品的为0.0049,高密度聚乙烯产品的为0.0011,可以看出偏差总体低密度聚乙烯较小,因此产品密度控制可靠性更高。

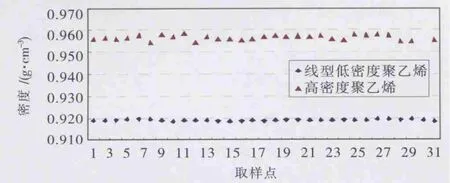

2 低密度聚乙烯控制分析

在对高压聚乙烯(LDPE)生产的不同密度的产品数据分析中,密度较高时比密度较低的数据离散,更加说明了控制密度较低时可靠性较密度较高时更好,即更易于工艺控制(图3)。

图3 高压聚乙烯(LDPE)密度控制变化图

进而在低压聚乙烯和高压聚乙烯中,密度较低时,产品密度均易于控制,控制更可靠。

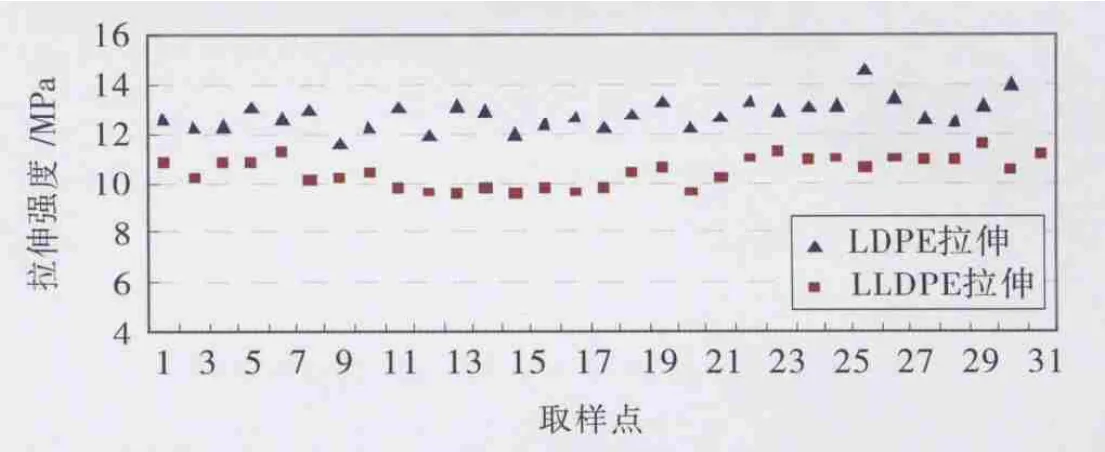

3 聚乙烯产品部分力学性能分析

LLDPE的拉伸强度范围为9.5~11.6MPa,LDPE的拉伸强度范围为 11.6~14.6MPa(图 4),可以看出波动范围LDPE的要高于LLDPE产品的拉伸强度控制,因此从可靠性分析,LLDPE工艺的拉伸强度控制范围更可靠。

在对拉伸强度标准偏差分析中,LDPE产品的样本空间分析为0.78,而LLDPE的为0.56,可以看出LLDPE的控制变化更接近于预定目标。

图4 LDPE和LLDPE的拉伸强度控制变化

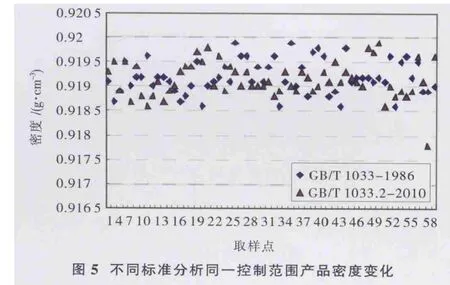

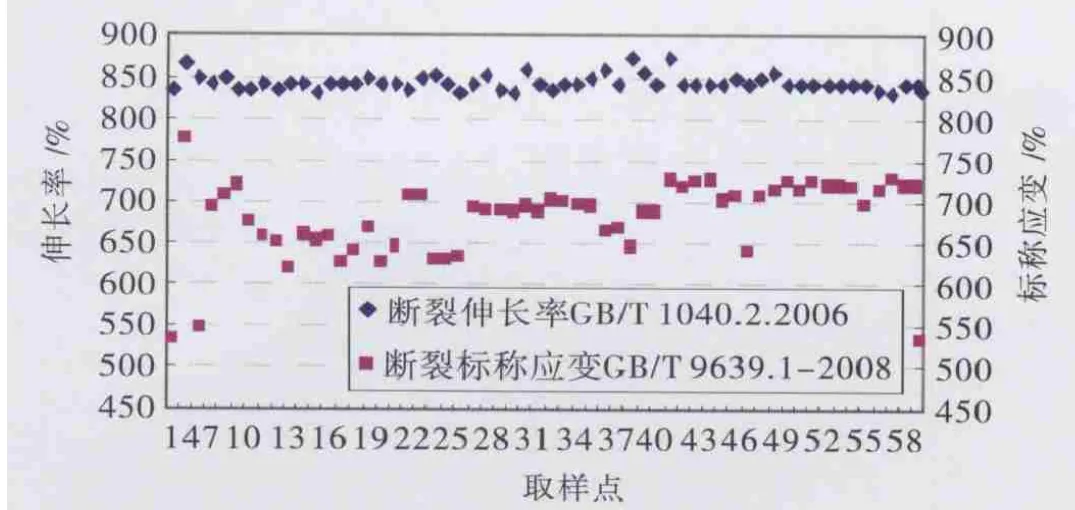

4 分析标准变化对控制偏差的分析

工艺条件一致在采用不同的标准分析时相同产品,图5采用不同标准方法分析,用新标准分析产品密度范围稍有提高,但在力学性能断裂分析中因样品制定和测试条件的改变,对产品性能分析有很大的影响,也即影响产品控制的可靠性(图6)。

从图6中也可以明显看到采用断裂伸长率时分析数据比较稳定。

5 聚乙烯装置运行的可靠性分析

对直接影响产品外观等性能进行分析,影响产品性能可靠性的聚乙烯装置造粒单元2011-2012年运行停车原因分析(按主要专业分类),装置的单元设备停车数主要与设备和电气仪表有关,对设备和电气仪表进行维护更换相关配件后,2012年度单元停车时数明显要低于2011年度。而因工艺波动原因造成的单元停车数年度分析基本一致,因此在装置电气仪表控制系统自动化提高的同时,可以提高装置的运行平稳性,但在很大程度上也直接影响装置运行的可靠性,进而影响产品质量控制的可靠性。

图6 不同标准分析同一控制范围产品断裂变化

6 结论

根据对聚乙烯产品的不同质量性能控制进行分析,质量的可靠性控制与下述相关因素有关:

(1)产品密度性能的控制与添加剂的加入有明显的关系,在加入添加剂后,相对于未加添加剂的产品密度更易于控制。

(2)在对高压聚乙烯和低压聚乙烯工艺生产的聚乙烯产品密度控制分析中,在密度较低时要比密度高时易于控制,即密度控制较低时,产品的密度控制更可靠。

(3)线型低密度聚乙烯的物理力学性能比低密度聚乙烯产品的更易于控制,这在工艺上也与产品性能的调整相一致。

(4)产品性能的控制与分析参考标准有很大的关系,在采用不同的分析标准和方法时,产品的性能控制的可靠性也受其影响。

(5)在聚乙烯装置生产运行中,工艺产品质量的控制基于电气仪表和设备的平稳运行,因而也直接影响产品质量的控制可靠性。

[1]宋保维.系统可靠性设计与分析[M].西安:西北工业大学出版社,2008.

[2]Jeanne D.Scintoa,Deron H.Galusha, Harlan M.Krumholz,etc..The case for comprehensive quality indicator reliability assessment[J].Journal of Clinical Epidemiology,2001,54(11):03-11.

[3]Nicholas P.Lucasa, Petra Macaskill, Les Irwig,etc..The development of a quality appraisal tool for studies of diagnostic reliability(QAREL)[J].Journal of Clinical Epidemiology,2010,63(8):22-25.

[4]张根保.质量管理与可靠性[M].北京:中国科学技术出版社,2001.

[5]R.Jiang,D.N.P.Murthy.Impact of quality variations on product reliability[J].Reliability Engineering&System Safety,2009,94(2):490-496.

[6]J.Boogaard,G.M.van Dijk.NDT reliability and product quality[J].NDT&E International,1993,26(3):149-155.

[7]P.A Molenaara,A.J.M Huijbenb,D Bouwhuisc,etc..Why do quality and reliability feedback loops not always work in practice:a case study[J].ReliabilityEngineering&System Safety,2002,75(3):295-302.

[8]H.Seifoddini,M.Djassemi.The effect of reliability consideration on the application of quality index[J].Computers&Industrial Engineering,2001,40(1):65-77.

[9]Charles S.Tapiero.Reliability,pricing and quality control[J].European Journal of Operational Research,1987,31(1):37-45.

[10]Rahul Chougule,Vineet R.Khare,Kallappa Pattada.A fuzzy logic based approach for modeling quality and reliability related customer satisfaction in the automotive domain[J].Expert Systems with Applications,2013,40(2):10-13.

[11]Ping Jiang,Bo Guo,Jae-Hak Lim,etc..Group judgment of relationship between product reliability and quality characteristics based on Bayesian theory and expert’s experience[J].Expert Systems with Applications,2010,37(10):107-111.

[12]T.I Liu,X.M Yangb.Design for quality and reliability using expert system and computer spreadsheet[J].Journal of the Franklin Institute,1999,336(7):37-41.

[13]Marcantonio Catelani,Lorenzo Ciani.Software automated testing:A solution to maximize the test plan coverage and to increase software reliability and quality in use[J].Computer Standards&Interfaces,2011,33(2):152-158.