基于负压波的泄漏检测系统在日仪线的应用

2013-09-07远刘靓王

田 远刘 靓王 璐

1.中国石化集团管道储运公司 运销处 (江苏 徐州 221006)

2.中国石化集团管道储运公司 华东管道设计研究院 (江苏 徐州 221006)

3.中国石油天然气管道工程有限公司 (河北 廊坊 065000)

管道运输具有运输量大、受地形限制小、密闭安全和能耗少运费低等优点,使管道输送成为运输原油和其产品的理想方式。但是管道运输面临着泄漏的危险,随着管道长时间的运行损耗、输油设备的老化以及打孔盗油,泄漏事故经常发生,给人们的健康、财产造成了很大的威胁。如果能在最短时间内发现管道泄漏的具体位置,可以有效地降低对财产及人们健康的影响[1]。在原油管道的运行过程中,一套灵敏度高、定位准确、能够实时的泄漏检测系统显得尤为重要。

1 管线概况

日照-仪征原油管道从山东省日照市岚山港区至江苏省仪征市的仪征中转油库,线路总长度为390km,沿途经过山东省日照市岚山区,江苏省连云港市赣榆县、东海县,宿迁市沭阳县,淮安市淮阴区、清浦区、洪泽县、盱眙县、金湖县,安徽省天长市和江苏省扬州市仪征市。目前日仪原油管道是我国管径最大的原油管道,390km输油管线中有310km选用φ914mm×12.7mm L450的螺旋缝埋弧焊钢管,80km的穿跨越段选用 φ914mm×15.9mm(17.5)L450 的直缝埋弧焊钢管。全线共设1个输油处,1个调度控制中心、1个抢维修中心和5座输油站场,5座输油站分别为日照输油站、东海输油站、观音输油站、淮安输油站和末站仪征输油站。

2 泄漏检测系统

2.1 系统简介

系统由安装于日照首站、东海站、淮安站、观音站和仪征末站的信号调理器和安装于调度控制中心的中心站计算机组成。调度控制中心位于日照,远程监视管理中心位于徐州,都设有工作站,日照和徐州具有相同的管理权限。泄漏监测软件是通过OPC(OLE for process control)接口与SCADA系统进行通讯。

泄漏监测系统通过各输油站控所接收的管道输油时的进出站压力、流量、温度等运行参数,调控中心通过计算机软件对采集到的管线输油运行参数进行处理和分析,发现有异常压力波动时,通过对比分析上下站运行参数,确定管线是否发生泄漏。当日仪线管线有漏油时,该系统会有报警提示,并通过计算来确定漏油点的具体位置。

日照-仪征原油管道基于SCADA系统的管道泄漏检测系统的组成如图1所示。

2.2 系统软件构成

图1 日仪线泄漏检测系统

日仪线原油管道泄漏监测系统的整个软件设计基于虚拟仪器开发平台LabVIEW。调度控制中心负责通过OPC接口实时获得来自SCADA服务器各输油站的数据,监测压力数据序列的波形模式的变化,初步判断发生泄漏后,发出报警并自动定位泄漏点,调控中心也可以通过手动定位来确认管线是否泄漏,保存泄漏数据的同时向SCADA服务器回传泄漏报警定位信息以供通知泄漏点管段所在的上、下输油站[2]。日仪原油管线泄漏检测系统主要有数据接收、泄漏分析判断、泄漏点位置确定和数据分析的功能。

3 泄漏检测与定位的原理

日仪线原油管道泄漏检测系统主要采用负压波检测泄漏并对泄漏点的具体位置进行分析与确定,从而第一时间发现漏油点,减少油品损耗,降低对环境及人们的危害。日仪线泄漏检测系统把整条管线分4个管段进行检测,分别是日照—东海段、东海—淮安段、淮安—观音段和观音—仪征段,主要采集管线压力、温度和流量。

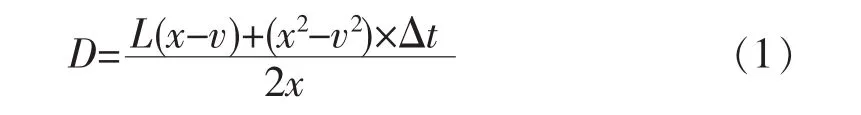

在日仪线正常运行的过程中若管线突然发生泄漏事故,则该泄露点会即刻因原油流体损失而造成局部密度减小,进而产生瞬时压力降和速度差,该瞬时压力降作用在流体介质上会作为减压波源通过介质以声速向泄漏点的上下游传播,以管线正常运行时的压力作为参考标准,则泄漏时产生的减压波就称为负压波。不同的介质中,传播的速度也不一致,在原油管道中的传播速度要快于天然气的管道。在泄漏点两端或上下泵站安装的数据采集分析系统会接收瞬态压力波信号,通过信号处理分析系统对压力波信号进行分析处理,可以确定泄漏点上下游负压波的传播速度,结合接收到的瞬时压力降的波形和上下游接收到压力波信号的时间差就可以确定管线泄漏点的具体位置。负压波检测原理也可由图2所示:泄漏点位置可由公式(1)计算得出:

图2 负压波泄漏检测原理

式中 D—泄漏点距上游传感器的距离,m;

L—管道全长,m;

v—原油在管道中的流速,m/s;

x—压力波速,m/s;

t1,t2—分别为上下输油站接收到瞬时压降需要的时间,s;

Δt—上下输油站接收到负压波的时间差,s。

从公式(1)中可以知道影响泄漏定位准确的因素主要是:①负压波传播到上下输油站传感器的时间差(要求两站的系统时间保持一致),时间上如果偏差1s则会给泄漏点位置的确定造成1000m左右的误差;②管道内负压波波速的确定,负压波在输油管道中的传播速度一般在1000~1200m/s之间[3]。

4 实例分析

通过对日仪原油管线实际生产运行过程中遇到的一些压力异常的分析来验证该泄漏检测系统的可行性。2012年12月14日,日仪线淮安输油站调度人员汇报其进站压力持续下降,初步怀疑有泄漏的可能,调度控制中心通过日仪线泄漏检测系统对东海输油站的出站压力和淮安输油站管段的进站压力进行分析判断,具体压力趋势图如图3所示。

图3 东海—淮安输油管段压力趋势图

从图3中可以看出在6:30左右淮安进站的压力由1.80MPa下降到1.14MPa,而此时东海的出站压力并没有下降,面对这种东海输油站出站压力平稳而淮安输油站进站压力不断下降的情况,结合负压波的传播原理,可能在东海-淮安输油管段某处存在漏油的可能,从而使减压波传至淮安输油站,导致该站进站压力下降。通过检测系统对该管段进行了泄漏的手动定位,如图4所示。

图4 泄漏管段定位

该系统可以快速给出可能泄漏的位置,这样便于快速到达可能存在漏油现场确定管线是否漏油。

5 小结

通过管道实时的数据监测,可以排除影响管道安全运行的隐患,如果有盗油可以第一时间发现并对盗油点进行定位,能快速地对管道进行抢修,从而减少了漏油对环境的污染及对人们健康的影响。

日仪原油管道所采取负压波原理的泄漏检测,具有响应速度快、漏点感应精度高、定位原理简单和定位准确等优点,但对于比较小的泄漏或缓慢增加的泄漏反应较弱,甚至检测不到。由于切换输油罐或对调节阀的设置而造成的压力波动泄漏检测系统会存在误报警。目前能解决检测灵敏度与误报警之间的矛盾和定位的准确度对原油管线的实时监控具有重要意义。日仪线全线没有翻越点,不易造成不满流,故负压波的传输不会中断,通过对管线实际运行时遇到的泄漏进行研究分析,负压波泄漏检测在日仪原油管道中具有可行性。

[1]钟仕荣.泄漏定位系统在甬沪宁进口原油管道的应用[J].自动化技术与应用,2004,23(8):58-60.

[2]刘恩斌,李长俊,彭善碧.应用负压波法检测输油管道的泄漏事故[J].哈尔滨工业大学学报,2009,41(11):285-287.

[3]李文军,王学英.油气管道泄漏检测与定位技术的现状及展望[J].炼油技术与工程,2005,35(9):49-52.