东辛采油厂在用抽油杆质量对比分析

2013-09-07刘晓林慕学东李营波赵海滨

刘晓林 慕学东 李营波 赵海滨 相 振

中国石化胜利油田分公司 东辛采油厂 (山东 东营 257000)

东辛采油厂目前使用着4个厂家生产的3种级别、3种规格的抽油杆。在对这些抽油杆使用情况的调查中发现,不同厂家、不同级别的抽油杆质量水平有所差异。为对目前在用抽油杆的质量情况有一个更清晰的认识,能够提供可靠的决策、设计依据,现场抽取F公司的Φ22 KD级抽油杆1批次,J公司的Φ22 HL级和Φ22 HY级抽油杆2批次,T公司的Φ22 HL级抽油杆1批次,G公司的Φ22 HL级抽油杆1批次,共计5批次抽油杆,分别进行了力学性能试验、材质化验分析、金相组织分析、硬度检测、冲击试验、疲劳试验和电化学腐蚀试验。通过对这些指标的定量分析,对比在用抽油杆的质量差异,促使生产厂家查找自身不足,不断提升产品质量。

1 试验准备

按照各项试验的不同要求,分别截取各生产厂家的Φ22抽油杆制作成试件进行各项试验。力学性能和疲劳试验所需的试件是截取1根抽油杆的两端及中部各500mm的3段进行试验;金相组织截取的部位需避开热影响区,在距离杆头1000mm处;电化学腐蚀试验试件的制作方法是:截取抽油杆试样,将表面磨出裸露金属,上下全部喷涂绝缘油漆,中间剩余宽度为18mm的圆环为腐蚀表面进行试验。

2 力学性能

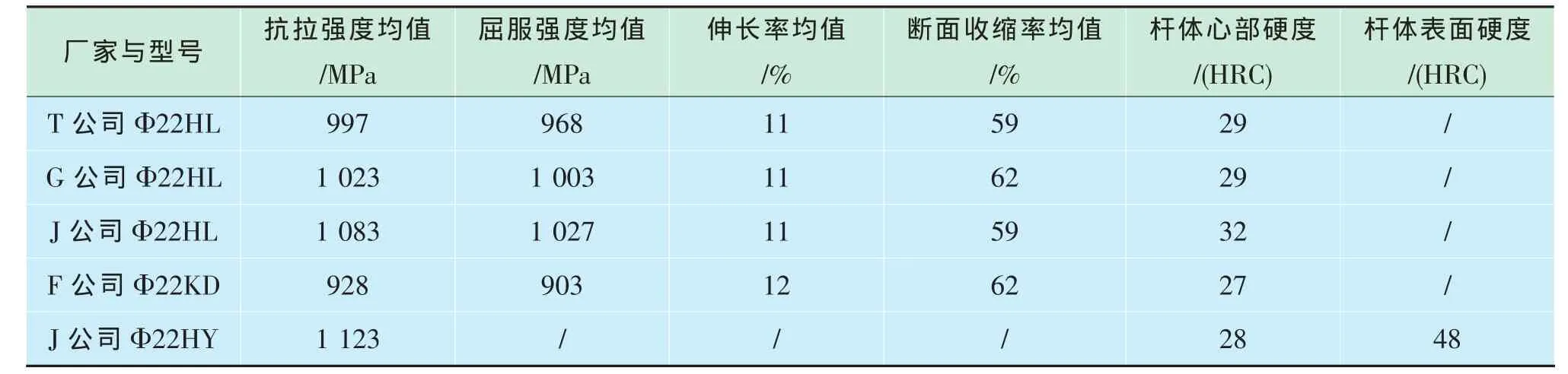

用制成的标准试样进行力学性能试验,结果如表1所示。

依据SY/T 5029-2006《抽油杆》中规定,力学性能试验未对HL级和KD级抽油杆的表面硬度进行检测,未对HY级抽油杆的屈服强度、伸长率、断面收缩率等指标进行检测。

由表1可知,各厂家生产的各级抽油杆机械性能虽有差异,但均符合SY/T 5029-2006《抽油杆》中规定的钢制抽油杆力学性能要求,说明各生产厂家材料选择和热处理工艺符合要求。因标准中没有规定抽油杆本体硬度的要求,只规定了HY级抽油杆的表面硬度≥42HRC,本体硬度≥224HB(≥20HRC),由此判定,J公司的HY级抽油杆符合标准要求[1]。J公司的HY级抽油杆表面硬度较高,达到48HRC,因而其抗磨性最好。

表1 在用抽油杆力学性能试验

J公司生产的HL级抽油杆,抗拉强度、屈服强度最高,断后伸长率和断面收缩率相对其他厂家差距不大,性能应属最优。由于生产工艺不同、标准要求差异,HY级抽油杆属于工艺型高强抽油杆,KD级抽油杆属于抗腐蚀抽油杆,不参与机械性能对比。但由表1可见,F公司生产的KD级抽油杆和J公司生产的HY级抽油杆,接近各自上限值,抗断裂能力较强。

3 材质分析

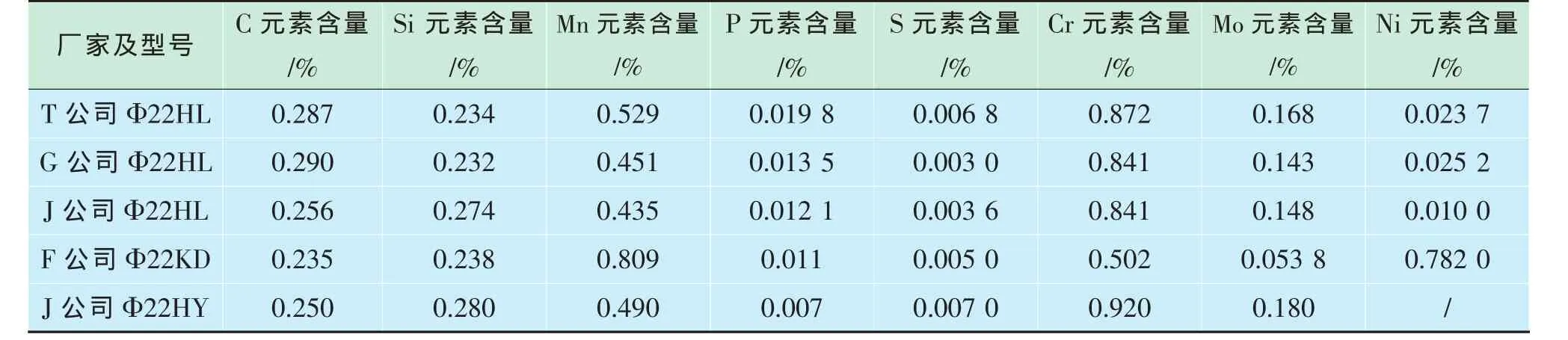

对截取的各厂家生产的抽油杆样品进行化学成分分析,结果见表2。

表2 在用抽油杆材质分析

根据试验结果,对照GB/T 26075-2010《抽油杆用圆钢》的技术要求,可以确定,T公司、G公司的HL级抽油杆选用的钢材牌号为30CrMoA,J公司的HL级和HY级抽油杆选用的钢材牌号为25CrMoA,F公司的KD级抽油杆选用的钢材牌号为25NiMn-CrMoA[2],与供货时提供的钢材牌号相符。

由表2可知,各厂家生产的抽油杆材质化学成分均符合标准要求。HL级抽油杆生产厂家选用的30CrMoA或25CrMoA高级优质合金钢是标准推荐的D级抽油杆的材料,其圆钢的供货状态应只能达到D级抽油杆的力学性能,结合表1分析可知,该级抽油杆的力学性能均达到了HL级抽油杆的力学性能,说明该级抽油杆均经过了调质等热处理工艺。J公司生产的HY级抽油杆选用的25CrMoA高级优质合金钢是标准推荐的D级抽油杆的材料,经过调质、表面淬火等热处理工艺,达到了HY级抽油杆的力学性能。F公司生产的KD级抽油杆选用Ni元素含量较高的25NiMnCrMoA高级优质合金钢作为基体材料,符合标准推荐的KD级抽油杆的材料要求。J公司的HL级抽油杆含碳量低于其他HL级厂家,抗拉强度却最高,说明J公司的HL级抽油杆生产工艺控制相对其他厂家HL级抽油杆工艺控制较优。

4 金相组织分析

把制成的标准试样放大200倍,观察金相组织,结果如图1所示。

图1 在用抽油杆的金相组织

图1 a为T公司Φ22HL级抽油杆(30CrMoA)金相组织,其组织为贝氏体+索氏体组织;图1 b为G公司Φ22HL级抽油杆(30CrMoA)金相组织,其组织为回火索式体组织;图1 c为J公司Φ22HL级抽油杆金相组织,其组织为贝氏体+索氏体组织;图1 d为F公司Φ22KD级抽油杆金相组织,其组织为回火索式体组织;图1 e为J公司Φ22HY级抽油杆金相组织,其组织为索式体组织。

由图1可知,HL级高强度抽油杆采用了30Cr-MoA或25CrMoA钢,通过提高C元素含量和调质处理来提高材料强度,组织多为回火索式体组织,并混有贝氏体组织。

KD级抽油杆采用了耐蚀性较高的25NiMnCr-MoA钢,组织与性能相对较好。

HY级抽油杆采用25CrMoA钢,表面强化处理,表面与心部金相组织有较大差异,表面为晶粒细碎、组织致密的淬火马氏体组织,心部为索氏体组织。说明该钢材是先经过整体调质处理,得到了索氏体组织,再经过表面淬火处理,得到表面的淬火马氏体组织,这种结构机械性能优越,整体抗拉强度提高,表面硬度高,耐磨性能好。

5 冲击试验

按照标准要求,D级、KD级和HL级钢制抽油杆室温下的冲击韧性用冲击功度量,其数值均要求≥60J。室温下,冲击韧性试验结果见表3。

由表3可知,各厂家生产的抽油杆冲击韧性试验结果均符合标准要求。由于工艺原因,HY级抽油杆有淬硬层,标准未规定冲击韧性要求,不进行冲击试验。在3家HL级杆生产厂家中,T公司生产的HL级抽油杆冲击韧性结果均匀性较好,其他厂家生产的HL级抽油杆冲击韧性均匀性较差。

6 疲劳试验

按照标准要求,HL、HY级抽油杆施加540MPa载荷比0.1的拉-拉载荷,KD级抽油杆施加406 MPa载荷比0.1的拉-拉载荷,抽油杆拉100万次不发生断裂为合格。试验结果见表4。

由表4可知,T公司、G公司、J公司生产的HL级和HY级抽油杆在施加540MPa交变载荷的情况下,均达到了标准规定的100万次不断的要求;F公司生产的KD级抽油杆在施加406 MPa交变载荷的情况下,2个试样分别在65万次和84万次时断裂,断裂位置均为热影响区,不满足标准要求。说明还是有部分产品疲劳试验不符合标准要求,存在使用当中疲劳断裂的可能性。

7 电化学腐蚀试验

当前,腐蚀疲劳断裂是抽油杆失效的主要形式,而抽油杆检测标准并未对抽油杆耐蚀性提出明确要求,为对各生产厂家供应的各种规格抽油杆的抗腐蚀能力有一个更明确清晰的认识,依据GB/T 17848-1999《牺牲阳极电化学性能试验方法》,对抽取的样品进行耐蚀性能对比评价。

7.1 污水水质分析

试验污水取自东辛采油厂1号污水站,该污水是油井采出液分离出的污水的混合物,基本代表了抽油杆的工作环境。污水水质分析依据标准SY/T 5329-2012《碎屑岩油藏注水水质指标及分析方法》进行。经化验,试验污水的矿化度为30143mg/L,对金属腐蚀影响较大的阴离子Cl-的浓度为17221mg/L,不含游离CO2,此种水样根据腐蚀性分级应为中度[3]。

7.2 试验方法

选用电化学工作站CS350进行试验,将制成的试件完全浸入试验污水中,辅助阴极采用J55油管。为保证测试结果的准确性,每批样品进行3次试验,测试过程中用仪器自动跟踪监视开路电位,并记录30min和60min时开路电位值。

7.3 试验结果

对比表5的试验结果可知,HL级抽油杆电化学腐蚀试验结果较好,自腐蚀电流较低,腐蚀速率较低,各试验结果均匀性较好,耐蚀性最好,HY级抽油杆次之,KD级抽油杆最差。其中,J公司生产的HL级抽油杆自腐蚀电流较小,自腐蚀电位较高,电化学腐蚀速率最低,抗腐蚀能力最强,F公司生产的KD级杆电化学腐蚀速率最高,耐蚀性最差。J公司生产的HY级抽油杆的腐蚀速率是其生产的HL级抽油杆的2倍,抗腐蚀能力较差。

表3 冲击试验结果

表4 疲劳试验结果对比

表5 抽油杆电化学腐蚀试验结果

KD级抽油杆应为抗腐蚀性抽油杆,电化学腐蚀实验结果却显示腐蚀性能最差。由表2材质试验结果可知,抽取的KD级抽油杆合金元素Ni含量为0.782%,远高于其他级别抽油杆,符合KD级抽油杆的材质要求,理应具有较高的耐蚀性能,但是主要合金元素Cr含量却低于其它级抽油杆,说明Cr元素含量是影响抽油杆抗电化学腐蚀性能的主要因素。

8 结论与建议

(1)经试验检验,所有在用的HL级抽油杆均是由标准推荐的D级抽油杆原材料经热处理工艺达到HL级抽油杆的力学性能。

(2)F公司生产的KD级抽油杆属于防腐抽油杆,但是经腐蚀电化学试验检验,其腐蚀平均速率却是最高的,抗腐蚀能力最差。在疲劳试验中,出现了未达到标准要求的100万次的情况 (65万次和84万次分别断裂在杆体的热影响区)。因此,该种抽油杆应当慎重选用。

(3)J公司生产的HL级抽油杆在对比试验中,各项力学性能最优,平均腐蚀速率最低,属于质量最优的一种产品。

(4)T公司生产的HL级抽油杆各项力学性能符合标准,但是3家HL级抽油杆腐蚀速率比较却是最高的,应当应用于油井采出液腐蚀性不太强的油井中。

(5)J公司生产的HY级抽油杆各项力学性能符合标准,表面硬度较高,具有一定的抗磨性,但是,平均腐蚀速率很高,是该公司生产的HL级抽油杆的2倍,建议应用于偏磨严重、油井采出液腐蚀性较弱的油井中。

(6)同级别抽油杆质量差异较大,特别是抗腐蚀能力差异较大,建议各生产厂家从原材料选用、热处理工艺等诸多方面查找原因,进一步提升产品质量。

[1]SY/T 5029-2006抽油杆[S].

[2]GB/T 26075-2010抽油杆用圆钢[S].

[3]SY/T 5329-2012碎屑岩油藏注水水质指标及分析方法[S].