钛合金管件焊缝射线探伤图像识别与数据分析

2013-09-07吉卫喜李小兵贾继勇

吉卫喜 李小兵 贾继勇

1.江南大学,无锡,214122 2.无锡市新峰管业股份有限公司,无锡,214063

0 引言

国内原油需求以及国际油价居高不下的情况,决定了中国需要发展煤化工[1]。煤化工是指以煤为原料,经化学加工使煤转化为气体、液体和固体燃料以及化学品的过程。煤化工技术复杂,设备使用环境恶劣,运行安全要求高。煤化工装备内的各种工艺介质多为易燃、易爆和有毒性的物质,因此煤化工设备管路的设计压力和设备温度通常都比石油化工高[2],而钛合金管件以其强度高和耐腐蚀性好等性能可保证煤化工设备质量高,满足长周期运行,延长使用寿命和确保运行安全的要求。本文针对TA2钛合金材料应用于煤化工设备管路管件制造过程中焊缝射线探伤质量控制问题进行研究。钛是较难焊接的材料,在焊接的过程中,由于受到各种设备、材料、方法、环境及人为因素的影响,不可避免地出现气孔、夹渣、裂纹、未焊透、未熔合等现象。目前,钛合金管件焊缝射线探伤的检测数据需要人工逐项和标准数据进行对比,从而判断零件是否符合要求和等级。同时,传统射线探伤所拍摄的相片需要有经验的人员进行判断,该过程费时费力,效率低,且由于个人的经验程度不同,以及眼睛疲劳等客观因素的影响,会使判断结果出现漏判或误判等情况。利用计算机辅助钛合金管件焊缝射线探伤检测数据分析与射线探伤图像自动识别系统能够克服上述问题,使分析的数据更具有一致性,同时使得质量检测工作在数字化、标准化和自动化方面的程度更高。

1 系统原理

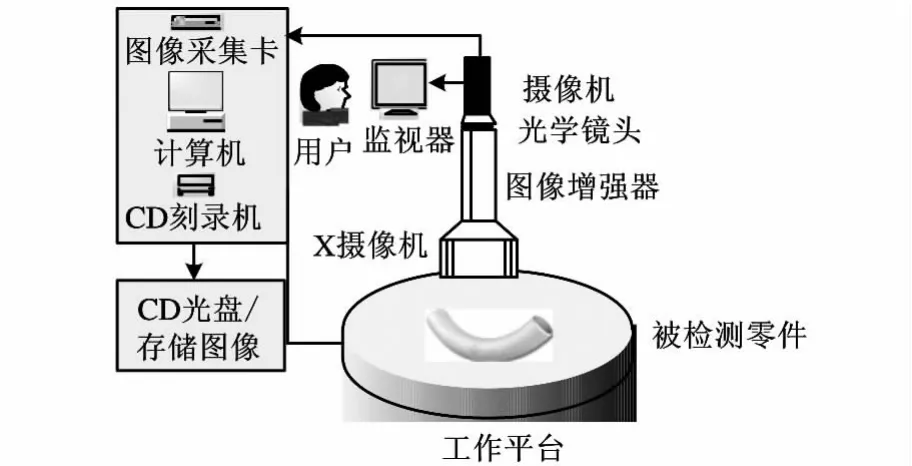

钛合金管件焊缝质量要求很高,焊前用机械和化学两种方法清除氧化皮、油渍、水份及其他有机物。焊接采用自主研发的自动焊接机械手实现。焊缝不允许有弧坑、粗大鱼鳞纹等缺陷。经X射线探伤不允许有裂纹、夹杂、气孔等缺陷。钛合金管件焊缝射线探伤数字成像系统的硬件结构如图1所示。系统主要由计算机、图像采集卡、存储设备、监视器、摄像机、光学镜头、图像增强器、X摄像机、工作平台以及被检测的零件等部分组成。其中由摄像机、光学镜头、图像增强器、X摄像机、工作平台以及被检测钛合金管件零件组成的部分完成光电转换的任务,具体过程如下:安装在工作台内部的X摄像机发出X射线,该射线穿过被检测零件后被图像增强器接收,并把不可见的X射线转换成可见光,然后摄像机再将光学信号转换成电信号。摄像机再将图像输入图像采集卡,经过图像采集卡中的A/D转换等处理后,将最终的图像以256色灰度显示在监视器上。如果零件存在焊缝缺陷,质量检测人员此时就会在监视器上看到图像上的不同图案,主要是一些亮点或者一些亮线,然后由图像处理系统根据图像上的这些不同特征来进行焊缝缺陷的判别[3-8]。

图1 系统硬件结构图

2 图像处理与特征提取

由于在管件焊缝成像的过程中,焊缝缺陷部位会受到环境噪声、电磁干扰等因素的影响,所成的图像会有所失真。因此采集的图像也无法直接进行模式识别,需要采取相应的图像处理手段,并进行特征识别,才能进行焊缝缺陷的识别与评判。所以,系统的关键在于能够获取清晰的、易于识别的数字图像,然后才能在此基础上,进行焊缝缺陷的识别、分类、存储以及后续的分析判断。利用计算机数字图像处理技术,可以对图像进行预处理、分析并提取相应的特征,从而保证产品质量的有效监控,提高图像评定的效率。

2.1 图像预处理

管件焊缝图像的转换主要由两步完成:一是对采集到的光学图像用图像增强器、摄像机等进行光电转换;二是由计算机、图像采集卡等完成A/D转换。

为了消除图像噪声,可以采用低通滤波器邻域平均法进行滤波,但由于图像边缘轮廓含有大量的高频信息,所以用邻域平均法过滤噪声时必然使边缘变得模糊,此时就需要高通滤波器保护图像边缘,但高通滤波器对嗓声的滤波效果不太理想。解决这一问题的方法是采用中值滤波[9-10]。中值滤波时,一般采用一个含有奇数个点的滑动窗口,将窗口中各点灰度值来代替定值(一般是窗口的中心点)的灰度值。对于奇数个元素,中值是按大小排序后中间的数值;对于偶数个元素,中值是指排序后中间两个元素灰度值的平均值。对数字图像进行中值滤波,实质是对二维序列进行中值滤波。通过实验比较分析,综合采用中值滤波-自适应阈值处理-孤点滤波处理-边缘检测-焊缝提取的方案对焊缝图像进行处理。

对管件焊缝图像滤除噪声以后,需要对其进行图像二值化处理,其目的是变灰度图像为黑白图像,以便对后续的图像进行边缘检测以及曲线拟合。为了更好地突出需求信息并取得良好的效果,选用自适应阈值方案并用最大方差法来确定自适应的阈值,主要原理如下:

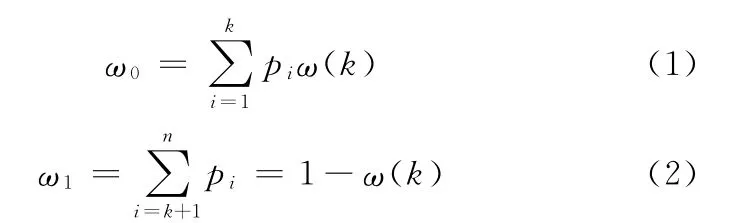

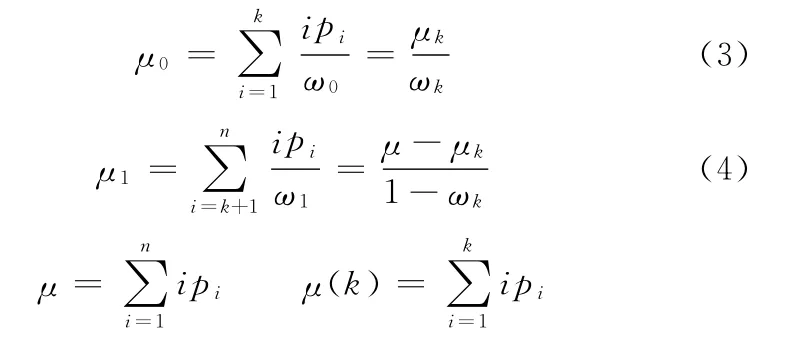

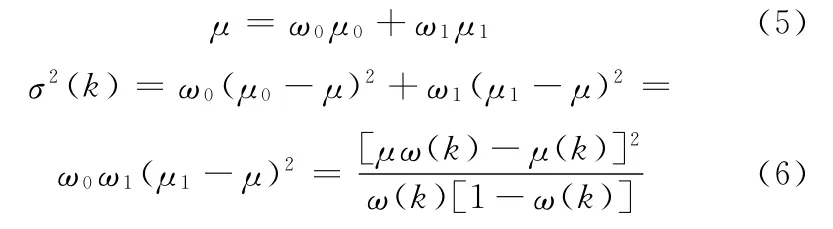

假设焊缝图像的灰度值为n级,灰度值i的像素为mi,那么,此时总像素各灰度值的概率然后在k处将其分为两组,即C0(i=1,2,…,k)以及C1(i=k+1,k+2,…,n),两组的概率分别为

两组的平均值分别为

式中,μ为整体焊缝图像的灰度平均值;μ(k)为阈值为k时灰度的平均值。

整个焊缝图像灰度的μ值和σ2(k)值分别为

k在变化的过程中,求σ2(k)最大值所对应的k值,即求得所需阈值。由于自适应阈值处理后,焊接管件表面锈斑的灰度值不均,还可能有与焊缝灰度值像同的区域,即存在少量的干扰孤点。所以,还必须采取孤点滤波处理,消除图像中的一些干扰点。

2.2 焊缝图像边缘特征提取

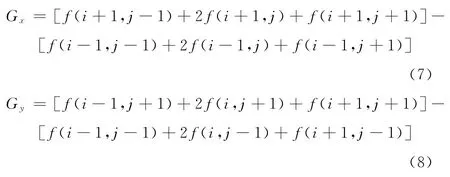

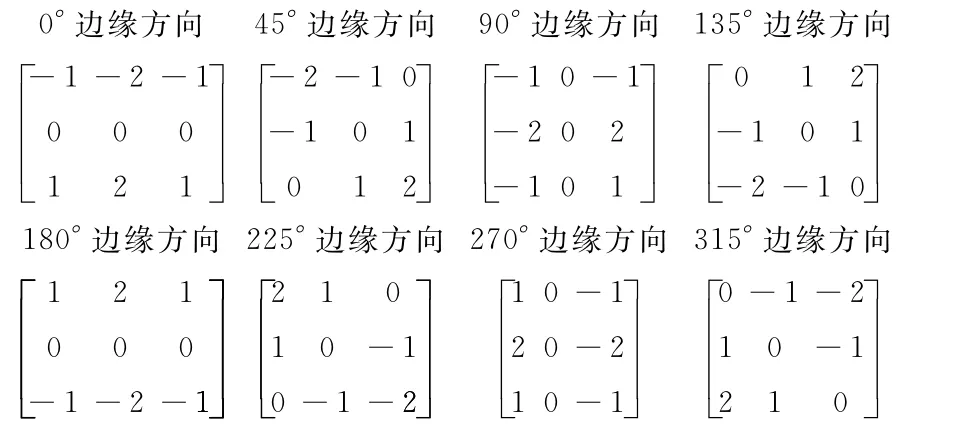

为了获取图像的边缘信息,需要对图像的边缘信息进行提取,本文拟采用边缘检测法,因为在焊缝图像边缘处,图像数据具有不连续性,区域的灰度值发生突变,边缘检测可以提取出图像的边缘特征而去掉图像的内部信息,可极大地减少图像的数据量。经计算可得出在焊缝的边界处的灰度值的差值是最大的[11]。因此,本文应用基于Sobel算子的边缘检测算法提取焊缝轮廓,以求出轮廓坐标并显示有缺陷位置的坐标[12-13]。Sobel算子是一种离散性差分算子,具有方法简单,处理速度快,获取的边缘光滑、连续等特点,其表达式如下:

式中,Gx、Gy分别为图像函数f(x,y)在点(x,y)处的梯度的幅度。

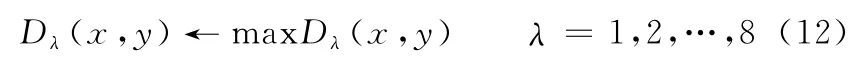

为了使边缘信息更加完整,采用八方向的Sobel算子卷积模板,如图2所示。

图2 八方向Sobel算子卷积模板

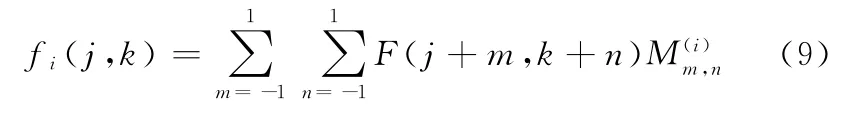

根据模板卷积运算检测出图像边缘,具体过程如下:

图像中对应模板中心位置的像素选取运算结果的最大值,作为该像素的新灰度值,即

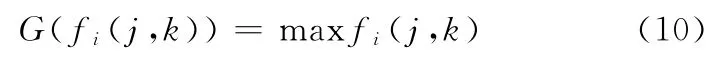

同时,为了进一步增强图像的细节信息、边缘特征,需对8个方向的边缘模板进行融合。采取基于小波变换和Sobel算子相结合的图像融合方法可达到此目的,该方法具有较好的融合效果。具体的实现步骤如下:

(1)对各图像进行小波分解,得到图像的高频数据和低频数据。其中高频部分代表了图像的细节信息。

(2)利用Sobel算子对图像高频特征量进行提取,得到图像的高频特征量:

式中,λ表示第λ个模板方向;Dλ为λ个方向图像的小波高频系数;M(i,j)为检测出的方向模板。

(3)根据取大的准则确定8个方向上的高频小波系数,并进行小波逆变换,得到新的融合图像,最终确定图像边缘。具体的融合准则为

利用上述方法获取的图像边缘信息完整,边缘断裂明显减少,连续性好。经过上述图像处理过程,能够显示钛合金管件焊缝缺陷图像的明显特征,再将其送入计算机辅助评判系统,进行最终的焊缝缺陷判别,进而进行焊接质量的评判与监控。

3 焊缝相片识别与数据分析系统

3.1 焊缝相片识别与评判

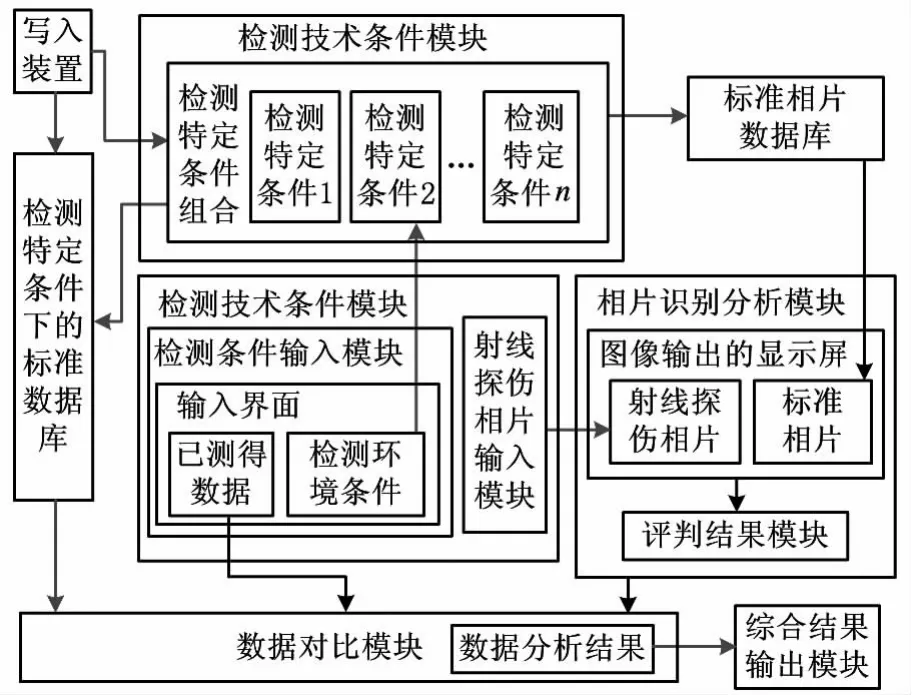

当管件焊缝X射线相片送入相片识别系统的同时,检测人员需要将检测时的特定条件输入到系统当中,或者直接调用标准数据库里的标准数据;然后,把标准相片数据库中的相片也一起调出,同时显示在显示器上。此时计算机会自动识别并生成评判结果,同时检测人员也可根据已有的经验进行人工判断,综合评判结果之后,将数据反馈到数据对比模块,如果没有差异,就进入到综合结果输出模块,形成相应的检测报告[14]。最后,定期利用光盘对所获取的图像进行存储。

3.2 焊缝射线探伤数据分析

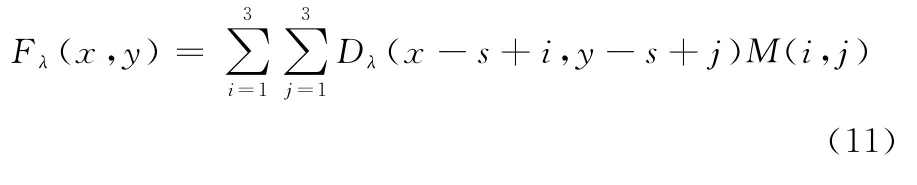

钛是较难焊接的金属。因为氧、氮、氢、碳等杂质会严重影响钛的力学和耐蚀性能,其生成的化合物也严重地影响焊接接头的力学和耐腐蚀性能。焊接时,由于高温区域大、滞留时间长、冷却速度慢,管件焊缝区易产生粗大晶粒,形成过热组织而使塑性下降,冷却速度较快时,又易产生不稳定的脆性α′钛(钛马氏体),会使焊接接头的塑性下降。为解决此问题,采用管件焊接机械手,严格控制线能量和冷却速度。考虑到钛合金管件材料的焊接特点,在焊接过程中,除了采取有效的技术措施,制定合理的焊接工艺,还研究开发了钛合金管件焊缝缺陷相片识别与数据处理系统,以确保焊接质量。该系统由检测技术条件模块、检测数据输入模块、标准相片数据库、管件焊缝相片识别分析模块、综合结果输出模块、检测特定条件下的标准数据库、数据对比模块组成。

在该系统中,写入装置分别连接检测特定条件下的标准数据库、检测技术条件模块,其可增加、更新检测技术条件以及特定条件下的标准数据;标准相片数据库内的每张标准相片均关联检测技术条件模块内的检测特定条件;同时,检测技术条件模块存储各种类型焊缝相片对应的检测特定条件;检测数据输入模块包括检测条件输入模块、射线探伤相片输入模块。检测条件输入模块用于录入焊缝的特定检测条件下的数据,包括已测得数据、检测环境条件,检测环境条件录入的数据会自动匹配检测技术条件模块内的检测特定条件。射线探伤相片输入模块获取经过图像处理技术处理过的射线探伤相片;检测特定条件下的标准数据库内存储特定条件下的各种标准数据,并且各种标准数据与检测技术条件模块内的检测特定条件相片关联;相片识别分析模块调用关联的标准相片,并将射线探伤相片与标准相片同时置于图像输出的显示屏上,人工判定相片上焊缝缺陷的性质、数量和密集程度,并根据评判标准划分质量等级,同时录入评判结果模块;数据对比模块的输入端分别连接相应检测特定条件下的标准数据库、已测得数据、评判结果模块,最终的数据分析结果输出至综合结果输出模块;然后综合结果输出模块综合数据分析结果,自动生成柔性检测报告。钛合金管件焊缝相片识别数据处理系统构架如图3所示。

图3 钛合金管件焊缝相片识别数据处理系统构架

3.3 钛合金管件焊缝缺陷及标准相片库

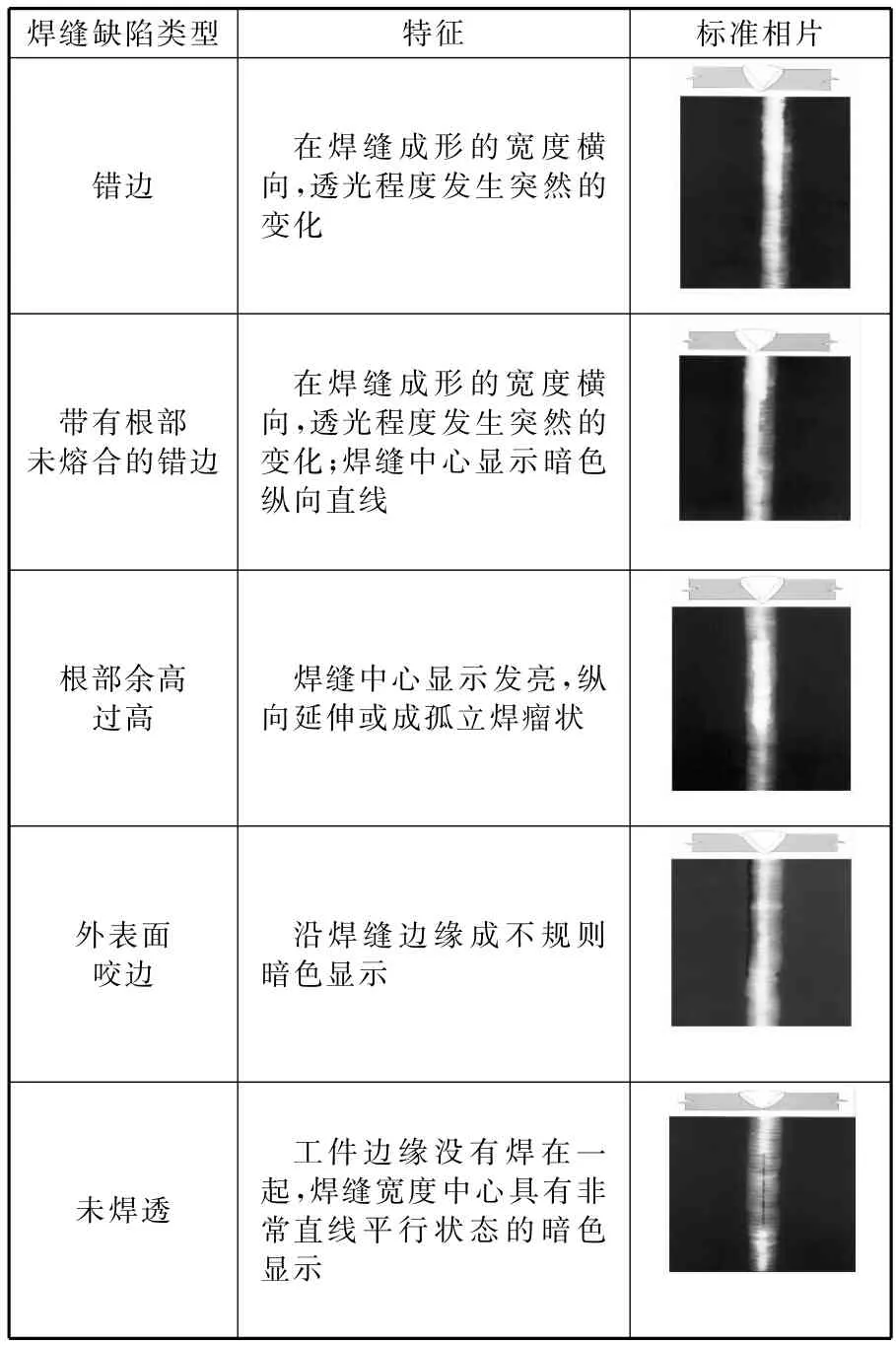

经过长期的生产实践,对钛合金管件焊缝常见缺陷种类、特点及射线探伤相片进行了分析,建立了典型钛合金管件的焊缝缺陷类型及缺陷标准相片库,如表1所示。

标准相片数据库可以根据加工零件焊缝实际状况,进行添加和删除,方便实现焊缝射线探伤相片与标准相片的比对以及缺陷类型的分析,便于应用实际生产过程。

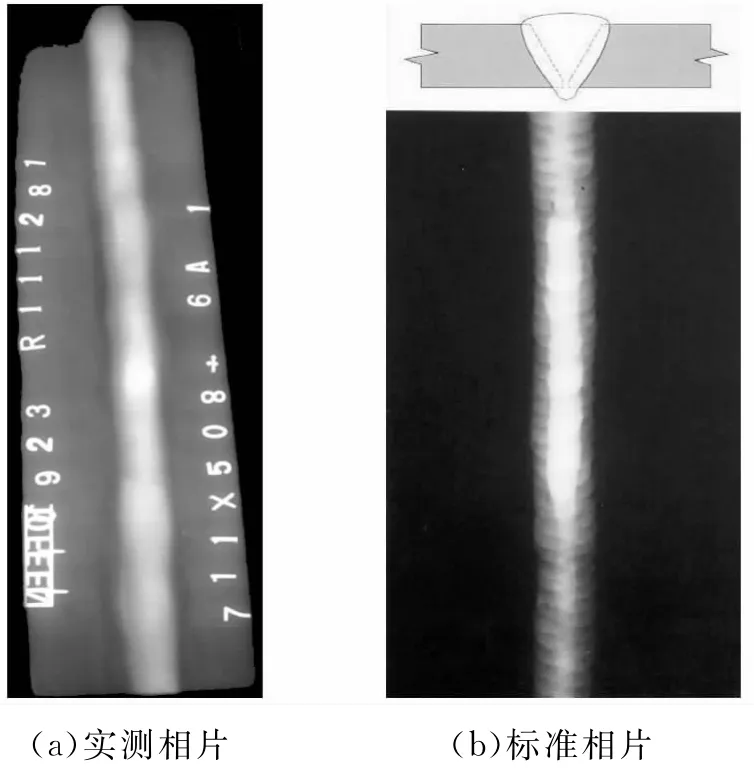

图4所示为钛合金管件焊缝相片识别分析模块的案例,可将获取图像与标准相片进行对比。X光片显示焊缝中心发亮且纵向延伸,为典型的根部余高过高缺陷。

表1 典型钛合金管件焊缝缺陷类型及标准相片数据库

图4 钛合金管件焊缝相片识别分析案例

4 结束语

针对TA2钛合金管件焊缝射线探伤检测的高要求,为了确保焊接质量,研究开发了钛合金管件焊缝射线探伤相片自动识别、数据分析和质量评判系统,实现了钛合金管件的自动化焊接与质量评判技术,并已在航空、核电、石化等装备的高性能零部件制造中得到应用。钛合金管件焊缝射线探伤检测数据分析与相片识别系统对检测图像进行编号、辅助评定,辅助完成缺陷的定量、定位、定级,实现射线探伤检测判断的数字化,显著提高了缺陷评定工作准确性,同时也大幅提高了工作人员的效率。

经过某管业制造企业实际生产中钛合金管件焊缝射线探伤图像现场识别与数据分析应用,结果表明,经过对经典Sobel算子改进后,采用基于小波变换和Sobel算子相结合的图像融合算法平均运行时间为50ms左右,完全可以满足生产实时处理的要求。对焊缝缺陷自动识别结果与有经验的人工评判结果对比正确率高达98.5%,没有发现漏检真实存在的缺陷边缘,也没有出现把非边缘点作为边缘点检出的现象。但对焊缝质量级别的自动评判还有待进一步研究实现。该算法运行精度高,经过理论及生产实践数据证明,响应速度快,性能稳定可靠,诊断结果准确,具有良好的生产应用价值。

[1]唐宏青.我国煤化工发展的探讨[J].化工设计通讯,2012,38(3):7-9.Tang Hongqing.Discussion on Coal Chemical Industry Development in China[J].Chemical Engineering Design Communication,2012,38(3):7-9.

[2]刘英.煤化工工艺管线系统试压探究[J].化学工程与装备,2012,8:76-78.Liu Ying.Explore on Pressure Test of Coal Chemical Process Piping System[J].Chemical Engineering & Equipment,2012,8:76-78.

[3]Jiang Jianfeng,Xiong Zhenyu,Chen Huanming.Application of Digital Image Processing in the Weld Seam Recognition[J].Journal of Nanchang Institute of Aeronautical Technology(Natural Science Edition),2005,19(1):58-61.

[4]Sun Yi,Sun Hongyu,Bai Peng,et al.Real-time Automatic Detection of Weld Defects in X-ray Images[J].Transactions of the China Welding Institution,2004,25(2):115-122.

[5]Jing Feng.Application of Real Time X-ray Digital Imaging System in Nondestructive Inspection[J].Nondestructive Inspection,2004,28(3):37-39.

[6]任大海,尤政,孙长库,等.焊接缺陷实时成像自动检测技术的研究[J].清华大学学报,2001,41(2):25-29.Ren Dahai,You Zheng,Sun Changku,et al.Automatic Inspection Techniques by Real-time Radiography for Weld Defects[J].Journal of Tsinghua University,2001,41(2):25-29.

[7]荆峰.X射线数字化实时成像系统在无损检测中的应用[J].无损探伤,2004,28(3):37-39.Jin Feng.Applications of Digital X-ray Imaging Systems in Real-time Non-destructive Testing[J].ZDT,2004,28(3):37-39.

[8]孙怡,孙洪雨,白鹏,等.X射线焊缝图像中缺陷的实时检测方法[J].焊接学报,2004,25(2):115-122.Sun Yi,Sun Hongyu,Bai Peng,et al.The Realtime Detection Method Based on Weld Defects in the X-ray Image[J].Transaction of the China Welding Institution,2004,25(2):115-122.

[9]王庆香,孙炳达,李迪.焊缝位置识别的图像处理方法设计[J].焊接学报,2005,26(2):59-63.Wang Qingxiang,Sun Binda,Li Di.Design of Weld Position Recognition and Processing Method[J].Transaction of the China Welding Institution,2005,26(2):59-63.

[10]姜建锋,熊震宇,陈焕明.数字图像处理在焊缝识别中的应用[J].南昌航空工业学院学报(自然科学版),2005,19(1):58-61.Jiang Jianfeng,Xiong Zhenyu,Chen Huanming.Application of Digital Image Processing in the Weld Seam Recognition[J].Journal of Nanchang Institute of Aeronautical Technology(Natural Science),2005,19(1):58-61.

[11]曾洁,张德营,贾世杰,等.基于边缘检测的焊缝图像自动识别算法[J].大连交通大学学报,2009,30(1):57-59.Zeng Jie,Zhang Deying,Jia Shijie.Study of Welding Line Image Automotive Identifying Arithmetic Based on Edge Detection[J].Journal of Dalian U-niversity of Technology,2009,30(1):57-59

[12]王艳玲.一种改进的Sobel边缘检测和细化算法[J].桂林师范高等专科学校学报,2011,25(2):152-154.Wang Yanling.A New Edge Detection and Edge Thinning Method Based on Sobel Operator[J].Journal of Guilin Teachers College,2011,25(2):152-154.

[13]Zhao Jun,Zhao Ji,Zhang Lei.Image Processing and Feature Extraction for Structured Light Images of Welded Seam[J].Journal of Xi’an Jiaotong University,2013,47(1):114-119.

[14]吉卫喜.焊缝射线探伤检测数据分析及相片识别系统:中国,ZL201110356171.4[P].2013-01-09.