铝电解工业PM2.5超细粉尘的控制技术研究

2013-09-07吕维宁

吕维宁,邓 翔

(贵阳铝镁设计研究院有限公司,贵阳 550081)

1 绪论

在铝电解生产过程中,氧化铝在电解槽内电解液中溶解,氧化铝和氟离子形成“铝氧氟络合离子”,将氧化铝的熔点从2050℃降低至960℃左右,并进行电化学反应,阳极炭块与氧反应生成二氧化碳和一氧化碳而不断消耗,可通过定期更换阳极块进行补充,同时定期补充氟化盐(主要成分Na3AlF6)。在打壳下料的过程中,产生大量的烟尘,烟尘中含有大量氟化物、粉尘、硫化物、碳化物、少量沥青烟等大气污染物,是导致空气质量恶化的最大污染源,产生的细颗粒PM2.5粉尘中含有大量的氟化物,其危险性尤其严重。

铝电解生产过程中会产生大量的烟气,吨铝排烟量可达到10万~12.5万m3/h;国内研究机构的研究资料显示,循环两次的含氟氧化铝,捕集下来的粉尘颗粒直径在3微米左右及3微米以下的占0.83%(重量比);循环三次的含氟氧化铝,捕集下来的颗粒直径在2微米左右及2微米以下的占1.339%。《铝工业污染物排放标准》(GB25465-2010)规定:电解铝厂电解烟气净化系统氟化物中F-的排放限值为3mg/m3,要实现这一排放指标达标,氧化铝在净化系统中的循环次数一般需要3次以上,我国铝电解产能超过2000万t/a,消耗氧化铝大约为4000万t/a,如果按氧化铝循环3次计算,所有净化系统中循环氧化铝的总量为12,000万t/a,产生的PM2.5粉尘大约为161万t/a。考虑到部分企业净化系统运行过程中氧化铝实际循环次数达不到3次,并对实际运行过程中没有捕集到的粉尘进行估算,可知电解铝生产产生的PM2.5大约为66万t/a。另外,铝电解阳极组装、阳极焙烧、阳极制造、氧化铝原料转运、原材料破碎、筛分等生产过程中,同样会产生大量的超细粉尘,其中PM2.5粉尘占很大的比例,整个铝冶炼行业产生的PM2.5粉尘达到80万~100万t/a以上,因此铝工业PM2.5治理是必须解决的一个重要课题。

在工业应用中,对PM2.5超细粉尘排放的控制,主要是通过布袋除尘器来进行(旋风除尘器难以处理颗粒非常细小的粉尘,电除尘器对粉尘的实际捕集效率为95%左右,膜处理技术运行成本太高,且膜再生处理相对复杂,因而受工艺条件限制),因此对铝电解工业废气排放PM2.5控制技术的研究,实际上是对布袋除尘器的研究。通过多年来的技术改进,滤袋在花板上的固定及密封技术已经取得了很大的进步,胀圈固定已经可以避免由于密封不良造成的粉尘泄露。布袋除尘器的过滤原理是采用以尘滤尘的原理,即通过滤袋上的粉尘附着层来过滤粉尘,过滤材料在其中起着一定的作用,因此,对布袋除尘器过滤技术的研究,包括除尘器内部流场控制技术的研究、用于电解铝行业袋式除尘器专用滤料技术研究、滤袋上滤饼及清灰控制和烟气平衡自适应控制技术的研究。

2 布袋除尘器内部流场控制技术的研究

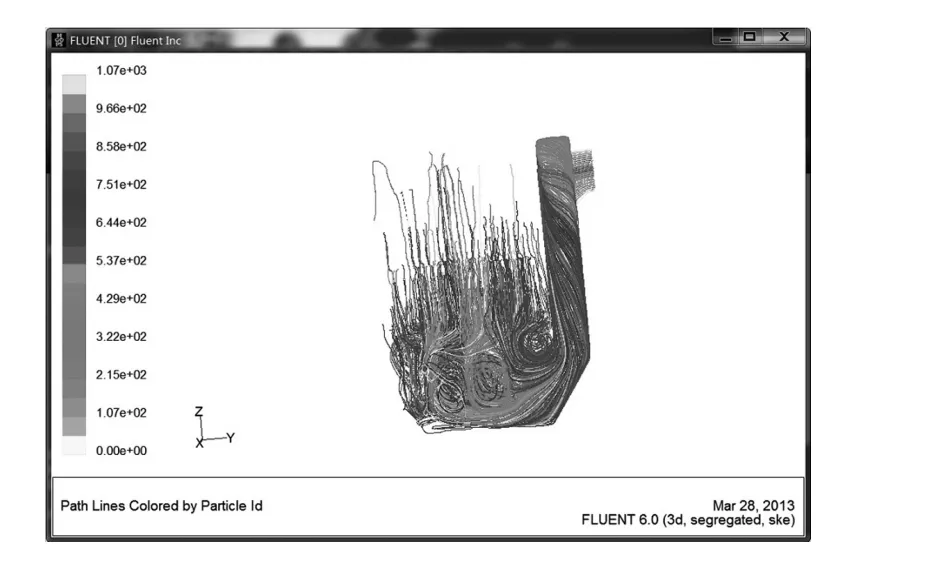

布袋除尘器内部流场控制技术的研究分为布袋除尘器内部气固两相流计算机仿真实验和除尘器内部气固两相流分布中试实验两个部分。计算机仿真实验先建立计算机模型(见图1),模型灰斗积灰情况与实际运行操作情况一致,设备内设置气流分布板,划分网格,设定边界条件,进行计算机模拟计算。模型建立结合工程实际情况,单元处理风量范围为6万~7.5万m3/h,采用Φ130×6000(mm)滤袋432条,24×18组合,袋间网格尺寸80mm,根据需要,分区划分网格以减少网格数量。边界条件设置速度进口、压力出口、多孔介质界面、计算步长大于或等于模型实际距离。模拟计算完毕主要观察气流分布情况和粉尘分布情况,要求气流和粉尘在除尘器袋底位置尽量分布均匀(见图2),当气流和粉尘分布不均匀时,调整气流分布板的位置和高度。

图1 除尘器计算机模型

图2 除尘器模拟粉尘粒子迹线图

中试平台建设首先根据计算机仿真结果进行系统及设备设计,系统采用小循环形式,“重力逆流喷射加料反应器”加料,新鲜氧化铝加料量为1~2t/h,循环氧化铝加料量为1~10t/h,系统流程见实验系统流程图(见图3)。

图3 中试实验系统流程图

实验模型采用氧化铝在除尘器灰斗内堆积的模型,由于计算机模拟实验只考虑了气固两相流模拟,假定灰斗内氧化铝堆积为一个平面,而在实验过程中氧化铝在灰斗内的堆积是一个起伏的料面,因此中试实验的情况并不与模拟实验结果完全相符,在经过几次导流板调整以后,除尘器内的气固两相流基本均匀,滤袋上同一高度上的粉尘也由原先的分布不均而变得均匀(见图4、图5),初步实现了以尘滤尘的目标。

图4 布袋除尘器流场改进前滤袋上粉尘分布

图5 布袋除尘器流场改进后滤袋上粉尘分布

在研究过程中发现:同一滤袋上由于高度不同,粉尘分布厚度不一致,即形成滤饼的时间不一致。滤袋下端(上出风外滤式滤袋)由于袋间风速较高,各种粒度的粉尘被烟气携带一起运动,因而粉尘浓度较高,在烟气穿过滤袋的过程中,粉尘被滤袋纤维或滤袋上的粉尘阻挡而过滤下来;滤袋较高的部位,由于袋间风速较低,大颗粒的粉尘已经沉降,烟气携带的粉尘浓度相对较低,因此在相同周期内滤袋上部黏附的粉尘比滤袋下部的粉尘少,目前正在进行粉尘均布控制的研究和粉尘浓度差别对净化效率的影响的研究。

3 用于电解铝行业袋式除尘器专用滤料技术研究

电解铝行业袋式除尘器专用滤料技术的研究主要指铝电解烟气净化用滤料的研究,铝电解槽烟气具有烟气成分比较复杂,烟气温度波动范围大(由于各企业对电解槽操作管理和密闭程度不一致,烟气温度波动范围为80℃~140℃),多次循环的净化系统中粉尘浓度高等特点。同时,铝电解烟气净化用氧化铝是工业生产中的磨料,具有很强的磨琢性,覆膜滤料使用半年就会失效。另外,进口滤料价格高,系统运行成本高。因此要使设备在低成本运行条件下提高净化效率,必须开发出适用于电解烟气净化的专用滤料。

在该部分研究过程中,采用纤维材料制造的具有新型织物构造的滤料,滤料表层采用超细纤维料层,纤维细度范围为1~5旦尼尔(Denier),具有贴附粉尘初层功能,里层滤料采用普通细度纤维,作为表层滤料的支撑,该结构滤料具有高效低阻技术特性,同时采用与滤料具有谐配的缝袋工艺,研究目标为滤料材质采用涤纶(基料);透气量在9~12m3/m2.min;经向拉力≥1200N/5×20cm;纬向拉力≥1500N/5×20cm;经向伸长≤30%;纬向伸长≤35%;使用温度为120℃~140℃,该技术目前正在进一步研究中。

4 滤袋上滤饼及清灰控制和烟气平衡自适应控制技术的研究

滤袋上的滤饼及清灰控制包括滤袋上粉尘的最大厚度、清灰后滤袋上粉尘的残留量、系统运行阻力、滤袋对粉尘的穿透率等,大型净化系统的清灰控制还将影响到净化系统各箱体之间烟气的均匀和平衡,影响到单个除尘器箱体气流和烟气量的稳定。因此,滤袋清灰同样直接影响到系统的净化效率。

我国传统的清灰方式为简单定时清灰或者定压清灰,这两种清灰对净化系统的运行都存在一定的不利影响,压差清灰方式在对单个箱体进行整体清灰时,除尘器压差下降很大,导致原本分配到其他箱体的大量烟气被自动平衡到被清灰箱体,引起各个箱体之间的气流分配不均匀,而且这种不均匀会随除尘器清灰箱体的变化而变化,系统无法达到稳定平衡的运行。某项目的电解烟气净化系统除尘器单列箱体个数为8个,在压差设定为1600Pa进行定压清灰时,清灰箱体烟气量在清灰前后的波动幅度达到56.7%左右,该清灰控制方式对净化系统的平稳运行影响很大。

简单定时清灰的方式除了会出现压差清灰方式出现的问题外,还会导致整个净化系统的运行阻力出现周期性的变化,系统稳定性更差。国内以前的净化系统中,大多采用简单定时清灰控制的清灰方式,净化系统排放指标由于国内环保要求较低,以及其他原因而没有明显暴露,但在含氟氧化铝回仓输送中出现了设计选用的空提即使在放大输送能力以后,仍然不能满足输送要求的情况。

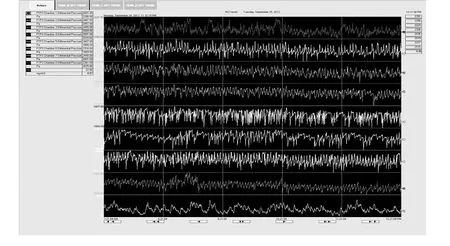

排序清灰时间控制方式(专利号:ZL2009 2 0300893.6)解决了上述两种传统清灰控制方式出现的问题,系统运行过程中同列除尘器各箱体之间的压差稳定均匀(见图6),但是实现该目标只是本课题研究的一个阶段,在进行下一步研究的过程中,还要对清灰喷吹压缩空气压力和袋底压力进行测试,进行清灰压缩空气压力、脉冲宽度、脉冲间隔、袋长等参数对过滤净化效率的影响进行正交实验研究,确定系统运行的最佳控制参数。

图6 单列布袋除尘器10h在线监测压力波动曲线图

5 结语

通过对铝电解烟气净化除尘器及其控制技术的研究,实现了净化系统HF排放浓度低于0.8mg/m3,粉尘排放浓度低于5mg/m3的课题目标,PM2.5超细粉尘的排放浓度控制正在进一步测试和研究过程中,PM2.5微细粒子捕集效率≥95%的目标正逐步实现。建设好示范工程和做好新技术推广应用,改善我国大气环境,是今后进一步研究的目标。■