锥形凸轮式无级变速器设计与仿真

2013-09-07张晋西杨新军郭学琴

张晋西 杨新军 郭学琴

重庆理工大学,重庆,400054

0 引言

机械式无级变速器具有结构简单、可靠性高、无级调速方便等诸多优点,目前应用较多的有行星式、带式、链式和脉动式等[1]。近年来机械式无级变速器得到了广泛的关注和深入的研究[2-3],但是在结构上鲜有大的创新和突破。本文提出一种机械式无级变速器新型结构,采用均匀布置的三个锥形凸轮机构及单向超越离合器,可获得无级变速,且输出速度均匀,运动性能良好。通过SolidWorks2010建立三维模型,采用内核为ADAMS的仿真模块Motion进行运动与动力仿真模拟,获得了良好的效果。

1 总体构成与工作原理

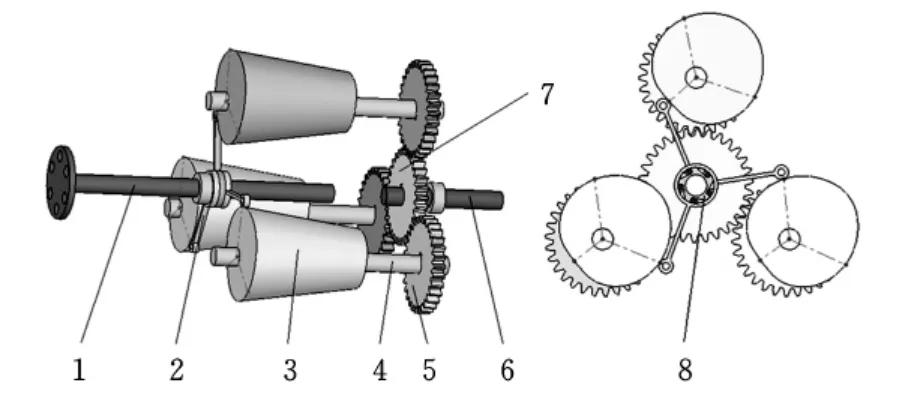

本文设计的无级变速器总体结构如图1所示。其工作原理为:输入轴通过齿轮均匀地将运动分解到三个凸轮上,凸轮带动摆杆,每个摆杆经单向超越离合器带动输出轴转动。摆杆在锥形凸轮上轴向滑动,改变最大摆角,实现无级变速。具体实现过程为:输入轴6与主动齿轮7固连,带动三个从动齿轮5,从动齿轮5通过三根凸轮轴4带动三个相位差为120°的均匀布置的凸轮3转动,摆杆2与输出轴1之间采用单向超越离合器8连接,利用超越离合器从动件速度可以超越主动件速度运动的特性,将三个摆杆2的往复摆动转换为从动输出轴1的连续单向转动。

图1 总体结构

2 输出轴匀速转动的实现过程

目前各种机械式无级变速器的缺陷之一是输出运动不能实现匀速运动。本设计采用具有组合运动规律的摆动从动件——凸轮机构,以及单向超越离合器来实现完全的匀速运动。

2.1 摆杆等速运动的实现过程

为了将凸轮的匀速转动转化为摆杆的匀速转动,摆杆的运动规律采用等速运动与正弦加速度组合运动规律,如图2所示。这样的组合既可获得需要的匀速转动,又可避免等速运动在起始与结束时加速度过大[4]。下面具体计算推程时摆杆的理论角速度。

图2 摆杆运动规律

OA段为正弦加速度加速区段,其摆杆角位移为

AB段为等速运动区段,其摆杆角位移为

BC段为正弦加速度减速区段,其摆杆角位移为

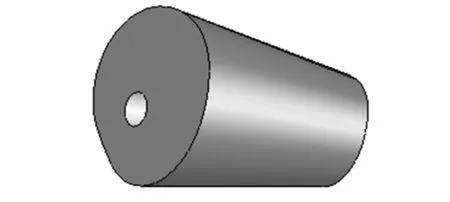

根据组合运动原则,要保证两段运动规律在衔接点上的运动参数连续,令δ=δ1时,式(1)和式(2)对时间求导后的速度相等,可得

推程时,令摆杆最大角位移ψmax=25°,凸轮推程运动角δ0=180°,正弦加速度加速区段与减速区段凸轮转角相等,δ1=δ2=20°,由式(1)~式(5)可求出推程时凸轮摆杆角位移ψ。回程运动规律与推程对称一致。可见,三个摆杆相差120°相位布置,每个摆杆做等速运动区间最大值为140°,共420°,在转动一周(360°)的范围内,可提供足够的等速运动输出。

2.2 单向超越离合器

本设计为了将摆杆的往复摆动转变为单向转动,在每个摆杆与输出轴之间,采用了单向超越离合器连接。单向超越离合器广泛应用于飞机、汽车、摩托车、机床等装置与设备,其仿真模型如图3所示,一款某厂生产的实物如图4所示。

单向超越离合器工作原理为:当输入轴带动凸轮转动时,凸轮使得摆杆1逆时针旋转,滚子2滚动到楔形空间的小端,楔紧在摆杆1与内圈3之间,离合器进入接合状态,使得作为主动件的摆杆1、内圈3、从动件输出轴4一起逆时针旋转。当摆杆1顺时针旋转,滚子2滚动到楔形空间的大端,离合器处于分离状态,输出轴4不随摆杆1顺时针转动。如果输出轴4获得逆时针且转速大于相同方向转动的摆杆1的转速,离合器也将处于分离状态,即从动件输出轴4可以超越主动件转动,不能带动主动件回转。

图3 单向超越离合器仿真模型

图4 单向超越离合器

3 无级变速的实现过程

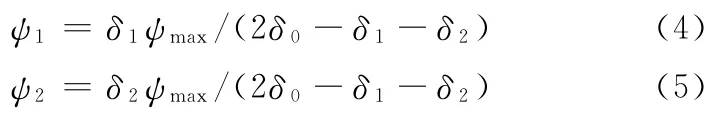

无级变速是利用锥型凸轮实现的,锥型凸轮如图5所示。由式(1)~式(5)获得摆杆角位移ψ后,凸轮的理论廓线和实际廓线坐标可按照文献[4]求出。通过SolidWorks2010,用样条曲线绘制组合运动规律的凸轮廓线,这里设定摆杆最大行程角分别为ψmax=25°和ψmax=8°,得到两个凸轮轮廓曲线,两轮廓距离为凸轮长度,然后用软件对两轮廓进行放样特征处理,得到各横截面均相似的三维锥形凸轮。

图5 锥型凸轮

如图1所示,当输入轴转速不变,需要输出轴获得无级变速时,摆杆2沿凸轮轴线移动,输出轴与单向离合器采用花键连接,在弹簧的作用下,摆杆与锥型凸轮的不同部位接触,从而改变摆杆的最大行程角ψmax,调节输出轴的角速度。当凸轮转速一定,摆杆位于锥型凸轮的大端时,相同时间内摆杆行程角大,摆杆转速就快,传递到输出轴上的转速就快;相反,当摆杆位于锥型凸轮的小端时,摆杆转速小,输出轴上的转速也相应较小。由于大端到小端逐渐收缩,从而可以实现无级变速。

4 运动与动力仿真

本文通过SolidWorks2010自带的模块Motion进行运动与动力仿真模拟[5]。

4.1 运动仿真

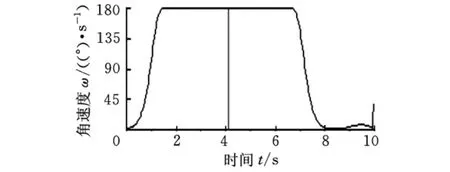

SolidWorks建立的3D模型可无缝转换为仿真实体模型,仿真的大部分约束由装配时的配合自动转换而成,采用插值数据方式模拟输入轴启动—平稳运行—停止运转过程,平稳运行时角速度为ω=180°/s,如图6所示。横坐标为仿真时间,纵坐标为输入轴角速度。

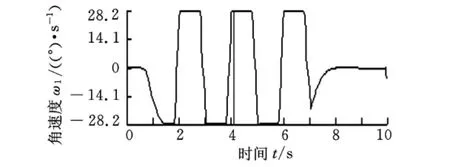

进行仿真运算后,三个摆杆的转动角速度随时间的变化规律如图7~图9所示,三个摆杆最大角速度略有差别,属于正常的仿真误差。正负号表示摆杆摆动方向不同。

图6 输入轴转速

图7 摆杆1转速

图8 摆杆2转速

图9 摆杆3转速

仿真获得三个摆杆的角速度分别为ω1、ω2、ω3,模拟单向超越离合器将这三种运动合成到输出轴,只输出其角速度的正值,过滤掉反方向转动产生的角速度负值,采用以下的仿真函数实现:

仿真获得输出轴角速度ω=28.4°/s,如图10所示。这里利用了超越离合器从动件速度可以超越主动件速度的运动特性,在三个摆杆的往复摆动作用下,从动输出轴以最大速度连续单向转动。

当摆杆位于锥型凸轮的小端时,情况类似,三个摆杆在弹簧作用下与凸轮同时保持接触,由于最大行程角减小,其转速降低,输出轴角速度ω=9.1°/s,仿真结果如图11所示。可见,输入轴转速不变,通过轴向移动摆杆位置,输出轴的转速大幅减小,而且为无波动的匀速输出。

图10 输出轴转速

图11 输出轴转速

4.2 动力仿真

凸轮机构运转时的振动和冲击会影响到机构的运转平稳性能,是凸轮机构设计需要考虑的问题。本文采用了等速运动与正弦加速度组合运动,从理论上来说,等速运动加速度为零,但是运动开始和结束时具有较大冲击,正弦加速度最小加速度也为零,且无冲击,通常将这两种规律加以组合[4],在获得等速运动的同时,可避免出现过大的加速度及由此产生的附加动载荷。Solid-Works2010模块Motion具有动力仿真能力,对输出轴的角加速度仿真结果如图12所示,由图可见,在运动转换的开始和结束部分,虽然存在一定的加速度变化,但其值较小[6],而且,这些变化也有仿真模型装配误差带来的影响。此外,本设计采用的单向超越离合器,其楔形结构特点,也可以使得在传递运动时降低振动和冲击。

图12 输出轴角加速度

5 运动性能分析

无级变速器的变速性能是决定其应用广泛程度的重要因素,本设计在这方面具有令人满意的效果。

(1)由图6、图10、图11可知,输入轴角速度也即凸轮角速度ω=180°/s。在轴向移动摆杆位置方面,当摆杆位于凸轮小端面时,摆杆行程角ψmax=8°,输出轴的平均角速度ωm=9.1°/s,最大速比imax=ω/ωm=19.78。当摆杆位于凸轮大端面时,摆杆行程角ψmax=25°,输出轴的平均角速度ωm=28.4°/s,最小速比imin=6.34。而一般金属带式无级变速器传动比只能达到2.61[7],可见本设计速比值较大,效果良好。

(2)无级变速器另一个技术指标为变速比Rb,即输出轴的转速最大值与最小值之比,对本无级变速器来说,是摆杆位于凸轮大端面与小端时的输出轴转速之比,Rb=28.4(°/s)/9.1(°/s)=3.12,金属带式无级变速器的变速比一般为5.5~6,本设计值偏小,但是,可以通过改变凸轮结构尺寸来增大变速比,比如,增大凸轮锥度,或保持锥度不变,增加凸轮长度,使得凸轮摆杆在大端和小端的摆动角度差加大,从而提高变速比。

(3)本设计由于采用了凸轮等速运动规律,输出轴的速度在理论上是完全均匀的。一般脉动式的机械变速器由于采用了多相位非匀速机构,不可避免地存在速度波动[8],可见本设计在运动平稳性方面具有优势。

6 结论

(1)采用空间锥形凸轮机构,通过摆杆在凸轮轴线方向的移动,实现无级调速,变速效果良好,为无级变速器的设计提供了新的思路。

(2)本文利用凸轮等速运动规律,将三个对称布置的摆杆运动经单向超越离合器,获得完全的匀速输出,相对脉动、链式等机械变速器具有更优良的运动性能。

[1]阮忠唐.机械无级变速器设计与选用指南[M].北京:化学工业出版社,1999.

[2]李丹,黄兴元.脉动式无级变速器传动研究及发展概况[J].机械设计与制造,2006(9):167-169.Li Dan,Huang Xingyuan.Research on Transmission of Impulse Stepless Speed Variator and Overview of Development[J].Machinery Design & Manufacture,2006(9):167-169.

[3]杜力,黄茂林,李太福.脉动式无级变速器真实运动规律的研究[J].中国机械工程,2004,15(12):1080-1084.Du Li,Huang Maolin,Li Taifu.Study on the Real Motion Law of Impulse Variable Speed Device[J].China Mechanical Engineering,2004,15(12):1080-1084.

[4]孙桓,陈作模,葛文杰.机械原理[M].北京:高等教育出版社,2010.

[5]张晋西,郭学琴.SolidWorks及COSMOSMotion机械仿真设计[M].北京:清华大学出版社,2007.

[6]曾克俭,李光.凸轮机构动力学分析[J].轻工机械,2003(3):47-49.Zeng Kejian,Li Guang.Dynamical Analysis of the CAM Mechanism[J].Light Industry Machinery,2003(3):47-49.

[7]张伟华,谢里阳,程乃士.金属带式无级变速器摩擦因数和传动效率的实验研究[J].机械设计,2006,23(12):41-43.Zhang Weihua,Xie Liyang,Cheng Naishi.Experimental Research on Friction Factors and Transmission Efficiency of Metal Belt Typed Step-less Speed Variator[J].Journal of Machine Design,2006,23(12):41-43.

[8]杜力,李琳.脉动式机械无级变速器结构参数的设计[J].渝州大学学报,2003,19(1):21-24.Du Li,Li Lin.Design on Mechanism Dimensional Parameters of Impulse Stepless Speed Regulators[J].Joural of Yuzhou University(Natural Sciences Edition),2003,19(1):21-24.