某电厂300MW机组空预器的改造对排烟温度的影响

2013-09-06马龙信

李 戈, 马龙信

(华电电力科学研究院锅炉及燃烧技术部,浙江杭州 310030)

0 引言

贵州某电厂#2机组装机容量为300MW,原设计煤种为贵州贫煤,机组自投运以来一直存在排烟温度偏高的问题。同时,由于近年来煤炭供应紧张,电厂来煤较杂,锅炉燃用燃料灰分高,煤失所占的比列最大,约占总损失的4%~8%,为能够进一步提高机组经济性,针对机组目前存在的问题进行分析,此台机组排烟温度偏高主要是由于空预器运行多年后存在很多问题引起的,依此提出相关的技术改造方案并做经济性分析[2]。

1 设备概况

贵州某电厂#2机组锅炉为东方锅炉厂设计制造的DG1025/540/18.2-II 12型亚临界压力、中间一次再热自然循环汽包炉,单炉膛Π形布置,四角布置摆动式燃烧器,切向燃烧,尾部双烟道结构,采用挡板调节再热汽温,固态排渣,全钢架悬吊结构,平衡通风,半露天岛式布置,采用钢球磨中储式热风送粉系统,设计煤种为贵州贫煤。锅炉尾部配有两台三分仓容克式空气预热器,型号为LAP10320/883。锅炉设计技术参数见表1。

表1 锅炉主要技术参数

2 设备问题分析

2.1 排烟温度高[6]

目前2号锅炉长期存在排烟温度偏高的现象,大约偏高15~25℃。排烟温度偏高致使锅炉效率下降,严重影响了机组运行的经济性指标。

2.1.1 机组运行参数

2号机组在300MW工况下进行锅炉效率试验,试验期间机组运行参数见表2。

表2 机组运行参数

从机组运行参数看,300MW工况下,锅炉空预器入口烟温380℃,排烟温度为150.2℃,空预器漏风率为7.57%,比设计漏风率高约1.5%,进风温度修正后排烟温度为146.96℃,比设计值高约24℃。热一次风温度低于设计值约30℃,热二次风温度低于设计值约40℃。

2.1.2 空预器换热效果评价[5]

通过前期的试验结果及分析,空预器换热效果不佳可能是造成排烟温度高于设计值的重要原因。因此,对目前空预器的换热效果进行了评价计算,空预器换热效果评价数据见表3。

从计算结果可知,在300MW工况下,进风温度修正到设计条件下,锅炉运行实际排烟温度为146.96℃,高于设计值约24℃,无漏风修正后排烟温度为159.3℃,高于设计值约30℃。设计工况和实际运行工况下的X比(通过空气预热器的空气的热容量对通过空气预热器的烟气的热容量的比值)分别为0.807和0.791,运行工况下烟气侧效率为62.17%,低于设计值8.31%[5]。

表3 空预器换热效果评价

2.1.3 空预器对排烟温度的影响

通过对多个电厂锅炉预热器运行数据的比较,可以看到经过一段时间的运行大部分电厂锅炉预热器的一次风、二次风、烟气侧的阻力分别比设计的锅炉预热器的烟气和空气侧阻力大20%~30%左右。很多电厂锅炉预热器传热元件存在比较严重的堵灰现象,预热器传热元件堵灰会使预热器的传热效率下降,导致排烟温度上升[6]。

1)钢管:采用外径Φ48mm,壁厚3.0mm的钢管。钢管端部切口平整,严禁采用气割或烧焊割端头,严禁使用有严重锈蚀、弯曲、压扁或裂纹的钢管。

2.1.4 空预器检查情况

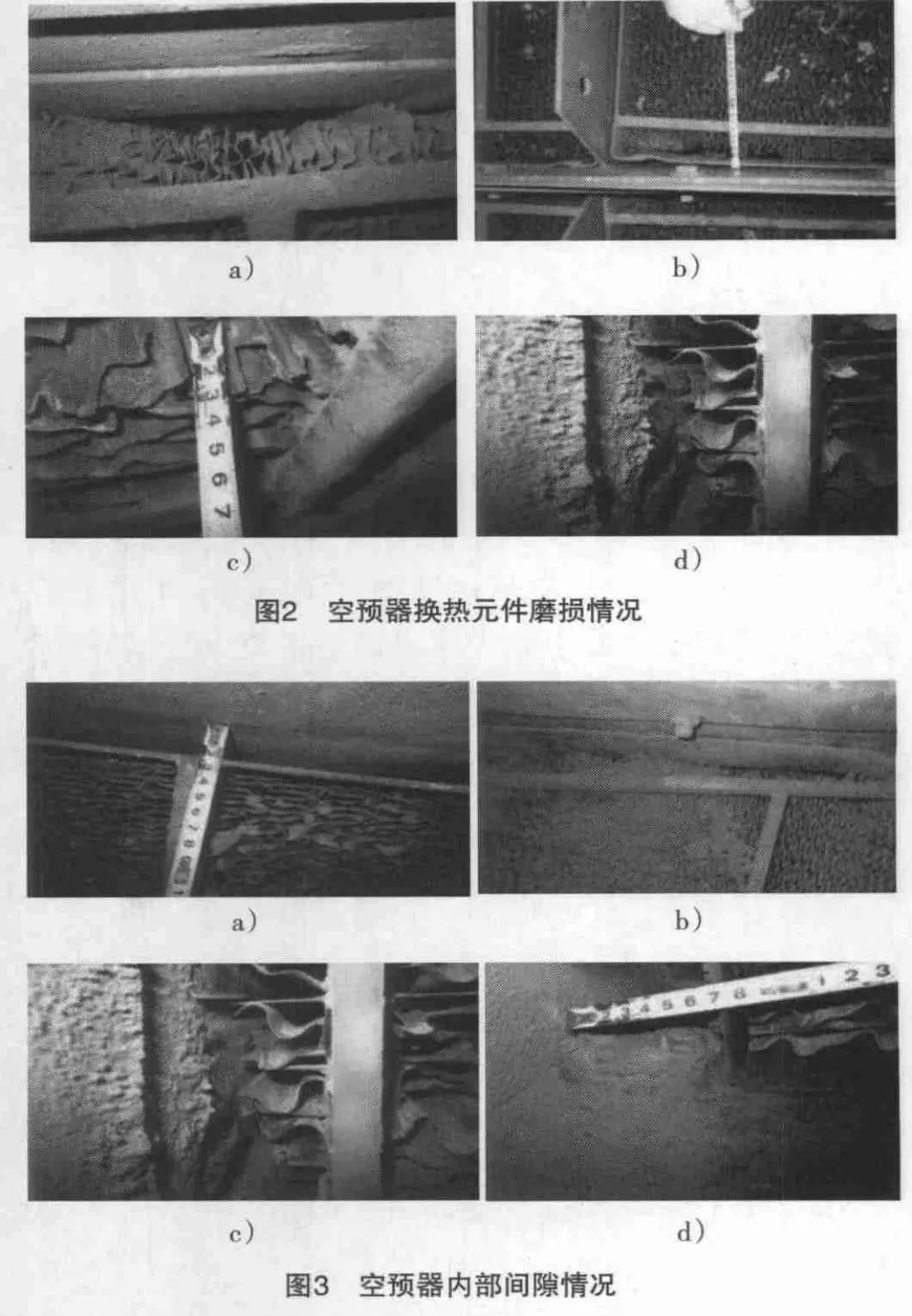

2号机组停机检修后,对空预器内部情况进行了详细检查,检查中发现空预器传热元件存在比较严重的磨损、堵灰和冷端腐蚀现象[3]。检查情况如图1~图3所示。

从现场对预热器内部的检查发现,该空预器传热元件存在比较明显的堵灰情况(如图1所示),这将导致空预器阻力增加,换热效果下降,排烟温度升高[3]。

从现场对预热器内部的检查发现,该空预器传热元件磨损情况比较严重(如图2所示),尤其是热段上表面及仓格的四周磨损量较大。这将导致空预换热效果下降,排烟温度升高[3]。

根据对该电厂空预器内部检查,该空预器传热元件存在传热元件盒与隔板间缝隙偏大的现象(如图3所示)。这一部分是由设备加工质量不过关造成a)、b),另一部分则是由于磨损造成c)、d)。这些间隙形成旁路现象,导致空气和烟气直接通过空预器,致使空预换热效果下降,排烟温度升高。

3 技术改造方案

3.1 排烟温度高治理措施

通过对锅炉排烟温度偏高原因的分析,为达到降低锅炉排烟温度的目的,拟采取以下技术措施降低排烟温度[7]:

(2)减少炉膛和制粉系统的漏风,炉膛和制粉系统漏风的减少,会使通过预热器的风量增加,从而使预热器的排烟温度下降[4]。

(3)消除空气和烟气的旁路现象,保证良好的旁路密封效果,对传热元件盒与隔板间缝隙偏大位置进行封堵,有效的消除空气和烟气的旁路现象,使空气温度上升、排烟温度下降[4]。

(4)导向、支撑轴承空气密封改造[8]。进行空预器检查时发现,空预器轴端有漏灰现象。预热器导向端轴与热端桁架之间的空气密封装置,原设计结构比较简单,使用一段时间后,密封盘根磨损,高温、高压热风从预热器内部泄漏到热端中心桁架导向轴承处,使得导向轴承箱润滑油长期处于较高温度,威胁着导向轴承的运行安全,同时热风夹带着灰分从预热器内部泄漏出来,造成导向轴承、支撑轴承处较多积灰,严重的污染了环境,也很容易污染轴承箱内润滑油,影响机组的安全运行。对空预器导向、支撑轴承空气密封装置进行改造,可有效的解决了此处漏灰问题。

3.2 空预器改造后性能理论计算

3.2.1 电厂入炉煤煤质及灰分分析

由于燃料供应紧张,目前电厂燃用煤质已严重偏离设计煤质,这也是造成锅炉排烟温度高的一大因素。为了能够准确的对空预器换热性能进行分析,对目前电厂来煤进行了取样化验,发现设计煤种低位发热量为21971 kJ/kg,收到基灰分27.14%,收到基水分8%。取样的两个煤样入炉煤1和入炉煤2,低位发热量分别为16508 kJ/kg和18383 kJ/kg,收到基灰分分别为41.03%和35.03%,收到基水分分别为10.82%和10.76%。从化验数据看,目前入炉煤发热量低于设计值,灰分远高于设计煤种。

表4 设计煤质空预器性能计算

3.2.2 预热器改造前后性能计算分析

分别在设计煤质条件及入炉煤质条件下,对空预器进行换热元件改造后的换热性能进行了预测计算分析。空预器换热性能计算见表4。

由上表计算数据可知,在设计煤质及设计运行参数下,通过新型换热元件改造后,排烟温度约降低5℃,一次热风温提高约12℃,二次热风温提高约3℃。

由上表计算数据可知,在入炉煤质及当前运行参数下,通过新型换热元件改造后,排烟温度约降低15℃,一次热风温提高约30℃,二次热风温提高约30℃。

3.3 导向、支撑轴承空气密封改造[8]

进行空预器检查时发现,空预器轴端有漏灰现象。预热器导向端轴与热端桁架之间的空气密封装置,原设计结构比较简单,使用一段时间后,密封盘根磨损,高温、高压热风从预热器内部泄漏到热端中心桁架导向轴承处,使得导向轴承箱润滑油长期处于较高温度,威胁着导向轴承的运行安全,同时热风夹带着灰分从预热器内部泄漏出来,造成导向轴承、支撑轴承处较多积灰,严重的污染了环境,也很容易污染轴承箱内润滑油,影响机组的安全运行。对空预器导向、支撑轴承空气密封装置进行改造,可有效的解决了此处漏灰问题。

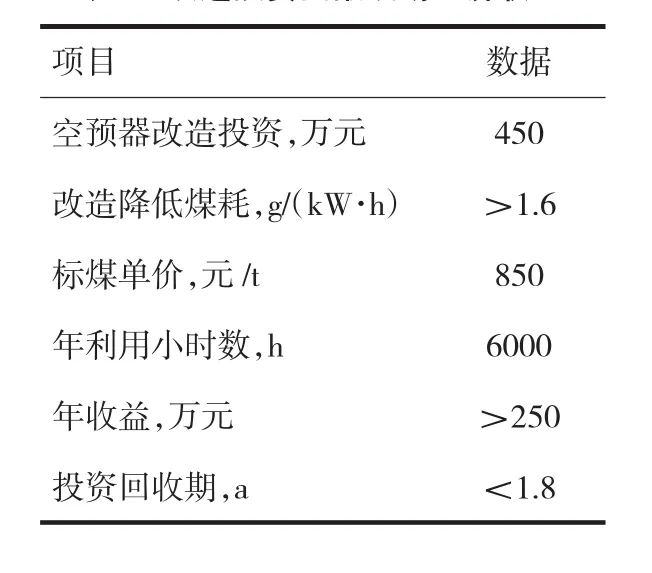

4 改造效果及经济效益[9]

空预器换热元件从机组投产至今未进行过更换,按照设计使用寿命计算大约还可使用2~3a。但是,由于目前锅炉燃用的煤种具有高灰分、高硫分的特点,换热元件损坏情况将会加重,使用寿命缩短,这一点从空预器检查中已得到证实。因此,采取更换空预器换热元件并改型的方案治理排烟温度高问题,既有实用性,又具有较好的投资经济性。通过采用新型换热元件对空预器进行改造后,不但能够显著降低排烟温度,而且能够使一、二次风温明显提高,加强燃烧,利于燃用劣质贫煤。本次改造需对空预器冷段传热元件、热段及中间层传热元件和冷、热端空气密封进行更换或改造。按照目前换热元件价格估算,每台锅炉空预器改造费用约为450万元(含材料费、施工费),改造工程投资回报预期见表5。

表5 改造投资回报预期经济收益

采取空预器改造措施后,根据计算,可以使锅炉排烟温度在目前150℃左右的水平上下降10℃以上,降低煤耗1.6 g/kW·h以上。单台机组年节约燃料成本250万元以上(年利用小时数按6000h,标煤单价按850元/t计),不到两年即可收回投资,经济效益显著。本计算未考虑热风温度提高对锅炉燃烧的有益影响及节能减排的环境、社会效益。因此,该电厂进行空预器改造项目具有良好的投资回报价值。

5 结语

本文通过对现场实际问题的理论分析和经济性探究,能够有效地解决该电厂锅炉运行中遇到的排烟温度偏高的问题,说明通过从空预器的角度分析锅炉排烟温度偏高的问题具有较为实际的意义,通过对该电厂空预器一系列的改造措施和技术手段对于国内其他电厂同级的空预器同样也具有较高的参考价值。

:

[1]范从振.锅炉原理[M].水利电力出版社,1986,5.

[2]岑可法.锅炉燃烧试验研究方法及测量技术 [M].水利电力出版社,1987,10.

[3]岑可法,等.锅炉和热交换器的积灰、结渣、磨损和腐蚀的防止原理与计算[M].科学出版社,1994.

[4]撒应禄,等.谏壁电厂SG1000t/h直流锅炉降低排烟温度的研究和改造[J].锅炉技术,2000,3(5).

[5]蒯狄正,等.670t/h锅炉结焦和排烟温度高的分析及改进 [J].华东电力,1997,(9).

[6]闰顺林,等.电站锅炉排烟温度升高原因的归类分析[J].中国电力,2000,(6).

[7]李中华,刘建军,柳正军.降低电站锅炉排烟温度新技术研究和应用[J].中国电力,2001,(1).

[8]董红政,等.回转式空气预热器热端径向密封间隙控制技术研究与应用[J].节能技术,2000,(4).

[9]罗洪新,等.600MW机组回转式空预器技术改造及效益分析[J].发电设备,2000,(4).