制冷用局部布管管壳式换热器主要受压元件强度计算方法

2013-09-06赵书福

赵书福

(乐金空调(山东)有限公司,山东青岛 266109)

0 引言

蒸汽压缩型制冷主机,如离心式冷水机组、螺杆式冷水机组等,其蒸发器和冷凝器普遍采用固定管板式管壳式换热器。换热器的壳程为制冷剂侧,管程为水侧。制冷装置用换热器适用的标准规范有《GB151-1999管壳式换热器》、《NB/T 47012-2010制冷装置用压力容器》、《GB150.1~GB150.4-2011压力容器》,但在实际设计中以上三个标准均有一定的局限性,需要全面考虑,相互补充参考。

1 算例说明

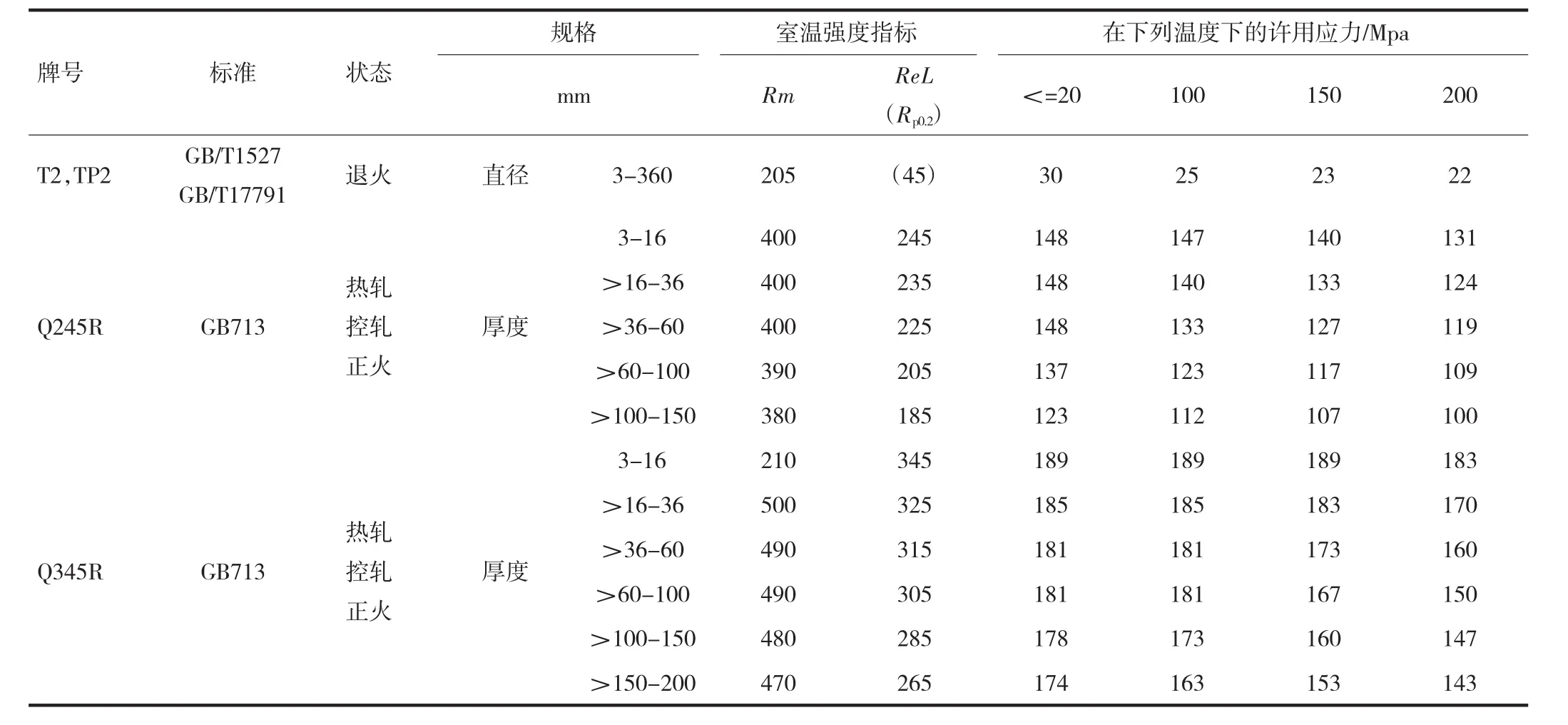

制冷装置用换热器通常采用高效换热紫铜管(牌号T2/TP2),换热管与管板采用机械胀接的连接方式。换热器的壳体材料一般选用Q245R,管板材料一般选用Q345R,换热器常用材料机械性能参数见表1。

本文以离心式制冷机组用满液式蒸发器为算例(下称算例1),标准工况取换热器壳程设计压力Ps为1.3MPa,管程设计压力Pt为1.0MPa。

表1 压力容器常用材料许用应力

算例1满液式蒸发器的结构如图1所示,其主要部件有折流管箱、接管管箱、壳体圆筒、管板、管束等,其中壳体圆筒、管板、换热管为主要受压元件。蒸发器壳程,制冷剂液体从底部入口流入,吸热蒸发成气体经顶部出口去压缩机;为了有利于换热,满液式蒸发器的换热管布置在水平中心线以下,在中心线以上留有很大的不布管空间,属于局部布管。算例1满液式蒸发器压力容器设计参数见表2。

2 换热器壳体圆筒强度计算

壳体圆筒受内压,各标准的内压圆筒设计公式是一致的,以周向薄膜应力作为当量强度与许用应力间关系建立强度条件,其中薄膜应力以中径作为计算依据。

式中 Di—壳体圆筒的内径,mm;下标i、o、c分别代表圆筒内径、外径、螺栓中心圆直径;下同;

δs-e—圆筒的有效厚度,mm;下标s_e、s_n分别代表圆筒有效厚度、名义厚度;

Pt—管板的计算压力(管程设计压力),MPa;下标t、s代表管程、壳程;

φ—焊接接头系数,本文算例采用全焊透双面焊对接接头且全部无损检测,取φ=1;

—设计温度下壳体圆筒材料的许用应力,MPa;上标t代表设计温度;

σz—壳体圆筒轴线方向的轴向拉应力,MPa;下标代表Z轴方向,下标1,2…代表顺序。

算例1由公式(1)计算得壳体圆筒壁厚δs为6.7mm,

换热器实际使用时,两侧管箱会受到沿筒体轴线方向向外的压力,该压力最终由壳体圆筒轴向拉应力来平衡。所以,壳体圆筒强度设计时应考虑壳程压力和管程压力在轴向的危险组合,校核轴向拉应力,尤其是管程设计压力有特殊要求时(如2.0MPa)。

表2 6000kW满液式蒸发器设计条件

取名义厚度δs_n为100,腐蚀余量1mm钢板负偏差0.3mm则有效厚度δs_e为8.7mm;用公式(3)校核得危险组合情况下圆筒轴向拉应力σz=102.3MPa≤[147MPa],合格!但是如果管程设计压力特殊要求为2.0MPa时,危险组合情况下圆筒轴向拉应力σz=148.2MPa>[147MPa],就需要调整壳体圆筒的名义壁厚δs_n至12mm。

3 换热器管板

换热器管板是换热器的主要受压元件之一,管板的强度计算是整个压力容器设计过程中最复杂的。目前的设计标准适用范围有一定的要求,管板的强度计算应正确选用相应的技术标准规范,依据规范准确计算。

《GB151-1999管壳式换热器》的固定管板式换热器管板的设计计算只适用于管板周边不布管区较窄(管板周边不布管区无纲量宽度k≤1)的情况。

《GB150.3-2011压力容器第3部分:设计》拉撑结构(管板)的设计方法,拉撑间距有要求(不大于30倍拉杆直径),且《GB150.3》的拉撑结构型式不包含胀接连接。

《NB/T 47012-2010制冷装置用压力容器》较旧版本《JB/T4750-2003》相比,限定了“固定式管板计算”的适用范围:圆筒直径Di≤600mm且有(胀接)管板最小厚度的限定;“受支撑的管板计算”要求支撑间距小于500mm;“管板的无管束部分的计算”没有圆筒直径和支撑间距的限制且适用胀接连接方法,实际上也可以认为是由换热管和壳体圆筒共同作用的支撑(拉撑)结构。

3.1 管板周边不布管区无纲量宽度k

《GB151》把实际的管板简化为受到规则排列的管孔削弱同时又被管子加强的等效弹性基础上的均质等效圆平板,管板周边部分较窄的不布管区按其面积简化为圆形实心板。因此,《GB151》通过对管板周边不布管区无纲量宽度k≤1的控制来限定不布管区的面积,k值计算是非常关键的,k≤1则可以通过SW6或LansysPV2013等强度计算软件进行准确计算,否则软件计算结果会不准确,应采用其他计算方法来进行强度设计。

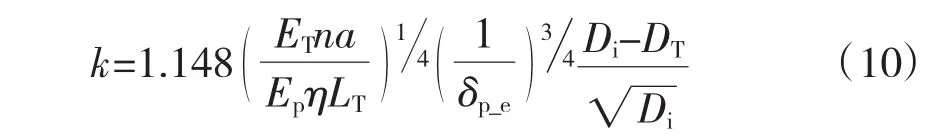

管板周边不布管区无纲量宽度k计算公式如下:

式中 K—换热管加强系数;

Ep—管板材料的弹性模量,MPa;下标p,T分别代表管板,换热管;

η,μ —管板刚度,强度削弱系数,取η=μ=0.4;

a—一根换热管管壁金属的横截面积,mm2;

LT—换热管的有效长度(两管板内侧间距),mm;

ρr—管板布管区的当量直径与壳程圆筒内径之比,

其中 DT—管板布管区的当量直径,mm;

其中 AT—管板布管区面积,mm2,对于单管程换热器:

算例1,假设管板有效厚度δp_e=47mm,由公式(5)计算得无纲量宽度k=1.88,超出《GB151》的适用范围;如果通过增加管板厚度来减小k值至0.99,则管板有效厚度需增至114mm。因《GB151》管板默认的布管方式为均匀对称排列(如图2b)所示),管板周边不布管区较宽时《GB151》默认的布管方式为集中排列(如图2c)所示),与算例1布管要求(如图2a)所示)不符,且作为压力容器强度计算来说其计算结果没有意义!所以,在按照《GB151》进行管板强度设计时通过增加管板厚度的方式来满足k≤1的方法并不可行。

3.2 管板布管区厚度计算

《NB/T 47012》等同日本标准《JIS 8240》,固定式管板布管区厚度计算是基于薄管板理论,将管板视为有管束均匀支撑的圆板进行计算,所以限制条件有四个:1)管板布管限定圆内换热管规则均匀排布(如图2b)所示);2)换热管外径不大于;3)壳体圆筒直径不大于;4)换热管与管板接触面的应力不大于规定的许用应力。钢制管板布管区的厚度计算公式为:综上无纲量宽度k公式整理得:

3.3 管板不布管区厚度计算

《NB/T 47012》的管板不布管区厚度计算是一种基于支撑(拉撑)结构的计算方法,有三种情况:1)规则支撑;2)不规则支撑;3)换热管管束之外未设置专门支撑。三种情况下管板的厚度计算公式在形式上是一致的:

式中 L—支撑间距,mm(如图3所示);

(1)规则支撑时取支撑中心水平间距和垂直间距的平均值(如图3a)所示);

(2)不规则支撑时取通过3个支撑点的内部没有支撑管的最大圆直径的1/(如图3b)所示);

(3)无支撑时取与筒体内径圆相切且通过2根管子或与管列轴线同时相切的最大圆(内部不包括管子或支撑管)直径的1/(如图3c)所示)。

C—支撑点类型系数,取值见表3。

如图3c)所示,制冷装置用换热器管板最大当量圆支撑点一般情况下都是筒体内径圆和管列轴线,C值为(1.9+3.2)/2=2.55(最大当量圆支撑点是筒体内径圆和换热管或支撑管时,C值为(2.6+3.2)/2=2.90,所以从安全考虑C值采用2.55没有问题),公式(12)整理得:

圆整得:

算例1的设计参数代入公式(13),水平中心线以上的半圆未布管dL=Di/2,得到管板计算厚度为δp2=28.7mm。

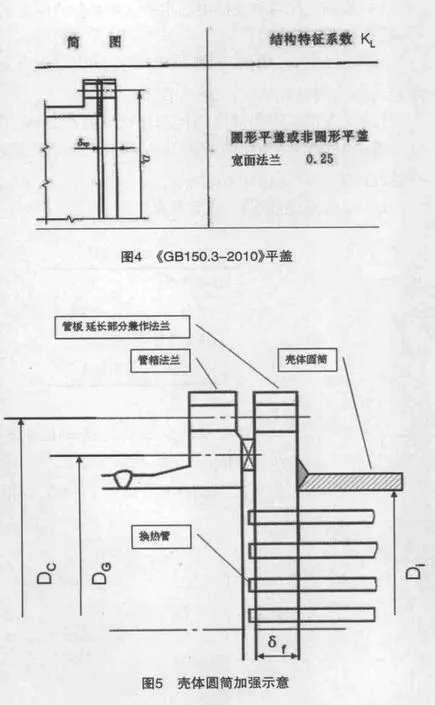

3.4 管板兼作法兰时厚度计算

《NB/T 47012》规定:(U型管式换热器)管板延长部分兼作法兰时,法兰部分的厚度δf可按照《GB150》的圆形平盖(如图4所示)厚度计算公式来确定。

《GB150》圆形平盖计算公式见公式(14),焊接接头系数φ=1,结构特征系数KL=0.25,平盖计算直径Dc等于法兰螺栓孔中心圆直径Db,整理成公式(13)的形式得公式(15)。

公式(15)为圆形平盖厚度计算公式,平盖计算公式以圆形平板理论为基础,受压力作用的圆平板在周边简支时最大应力在板中心,但公式(15)并没有考虑与管板焊接的壳体圆筒对管板的加强作用。根据《GB150》的拉撑结构(该拉撑结构与《NB/T47012》的管板支撑结构原理相同)的计算方法,可以将壳体圆筒看作是管状支撑(可以理解为在壳体圆筒中线上均布的焊接的棒状支撑管),那么公式(12)的最大当量圆直径就等于壳体圆筒内径,由表3得知拉撑系数C取值为2.6,于是公式(12)整理成公式(15)的形式得系数为0.439,向上圆整取取系数0.44得公式(16):

式(15)式(16)都是以简支平盖(U型管式换热器管板)为基础的经验设计公式,其最大应力在圆板的中心位置。制冷装置用换热器的固定式管板通常属于固支,如图6所示,管板焊接在壳体圆筒上受到螺栓载荷的均匀作用。

图6 管板兼作法兰受力图

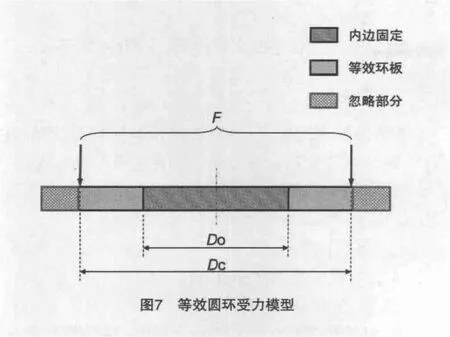

图6所示的受力结构可以简化为图7所示的受力模

型,图7中法兰螺栓中心圆直径以外的部分可以忽略处理,最终等效为:内边固定外边自由外边均布载荷的环板。该环板最大应力为壳体圆筒外径Do处的环板固定内边的径向弯曲应力σr3,应力分析及解析推导得式(17)、式(18):

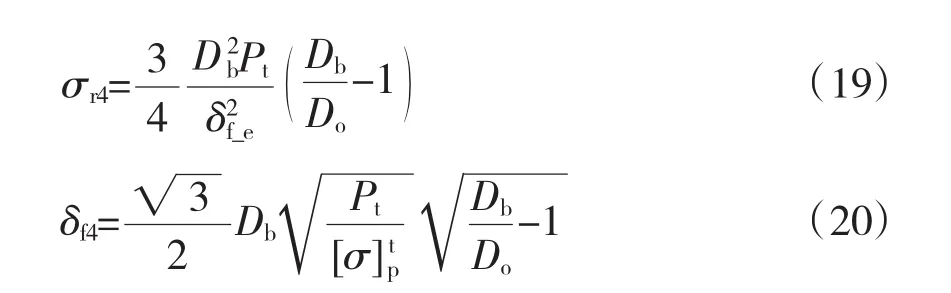

式(17)、式(18)因考虑了周向应力σθ的影响而繁琐复杂,如果忽略周向应力σθ的影响,将圆环板的微元看作内端固定外端自由的扇形梁(如图8所示)进行分析,最大应力为Do处的径向弯曲应力σr4,按固支悬臂梁分析模型(如图9所示)可以得到非常简洁的公式形式,见式(19)、式(20):

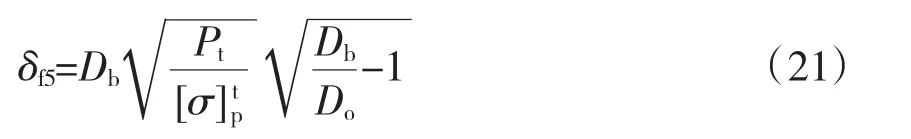

算例1用式(15)、式(16)、式(18)、式(20)分别计算管板法兰厚度δf,汇总见表4,计算结果可以看出,式(15)、式(16)均以简支平盖为基础,计算值大;式(18)、式(20)均以内边固支圆环板为基础,计算值小。

表4 法兰厚度计算结果汇总

公式(20)比公式(18)的计算值略大,Db/Do的值小于1.5时,偏差小于5%,完全满足工程精度要求。公式(20)是应力分析及解析推导得出的,考虑到管程水压试验采用1.25倍设计压力等因素,公式(20)取1.33倍压力余量可简化得公式(21),算例1采用公式(21)时计算厚度为δf5=26.9mm。

3.5 管板计算方法总结

管板计算厚度取值不小于以下四者中的最大值:1)公式(11)计算的布管区厚度δp1;2)公式(13)计算的不布管区厚度δp2;3)公式(21)计算的延长部分兼作法兰时法兰部分的厚度δf5;4)考虑管板与换热管胀接要求管板最小厚度应不小于换热管直径d。即:

算例1计算厚度δp=max(9.6,28.7,26.9,19.05)=28.7mm。经验上管板名义厚度可取公式(16)的计算值δf2的圆整值,如算例1取管板名义厚度为δp_n=50mm,可兼顾安全性、经济性及刚度相关的密封性。

4 换热管的计算

换热器工作时,换热管会受到管内水侧内压(管程)和管外冷媒侧外压(壳程)的同时作用,换热管壁厚应按内压、外压分别计算,取其中较大者;也可以按换热管最高允许工作压力进行校核。

换热管承受内压时其最高允许工作压力计算同内压圆筒,管程工作压力Pt应小于换热管许用内压[PT_i]:

式中 δTU—换热管翅低壁厚,mm;

dOU—换热管翅低外径,mm;

m—稳定安全系数,m=3.0。

算例1计算得:换热管许用内压[PT-i]=1.68MPa;换热管许用外压[PT-o]=2.78MPa,满足设计条件。

5 换热管与管板连接的强度计算

制冷装置用换热器换热管与管板一般采用机械胀接的方法,《NB/T 47012》及《GB150》的拉撑架构用来设计管板时,换热管作为拉撑须承受轴向力,因此应对换热管与管板胀接的接触应力σT_p及换热管轴向拉应力σT-z进行校核。

(1)换热管和管板接触面的应力(抗拉脱):

式中 W—一根管子所支持的载荷(按图6和下式计算),N;

Asupport—一根管子的支撑面积,为图6阴影部分;

接触面的许用应力:钢制管板和钢管时为2.5MPa;钢制、铜或铜合金制管板与铜或铜合金管时为1.2MPa。

(2)作用于换热管上的轴向拉应力值,应不大于管子的许用应力值。

式中 Atube—管子截面面积,mm2;

算例1按公式(25)、式(26)计算得:换热管与管板接触应力σT_p=0.083MPa<1.2MPa;换热管轴向拉应力σT_z=11.06MPa<25MPa,满足设计条件。但式(25)、式(26)中一根管子所支持的载荷W的计算方法只是体现出管板均匀布满管束的情况,没有考虑不布管区产生的影响。

6 结语

制冷机组用换热器作为压力容器进行设计时,其重要受压元件应做如下计算:

(1)壳体圆筒按公式(1)计算圆筒壁厚并按公式(3)校核管程壳程危险组合工况的轴向拉应力。

(2)管板按公式(22)取布管区厚度、不布管区厚度、延长部分兼作法兰厚度、换热管直径四者中最大者向上圆整至适当值。

( 3)换热管按式(22)、式(23)分别校核内压、外压最大允许工作压力;按公式(24)校核换热管与管板拉脱力,按公式(26)校核换热管轴向拉应力。

笔者使用上述方法设计的换热器,使用情况良好,没有发生一例因为强度设计问题造成的安全事故。对局部布管固定管板式换热器的压力容器设计相关标准规范目前尚没有规定的情况下,本文的计算方法可以得到合理有效的设计结果,能保证设计安全性并兼顾生产经济性。

:

[1]GB 150.1~150.4-2011,压力容器[S].

[2]NB/T 47012-2010,制冷装置用压力容器[S].

[3]JIS B8240-1986,冷冻用压力容器的构造[S].

[4]GB 151-1999,管壳式换热器[S].

[5]TSG R0004-2009,固定式压力容器安全技术监察规程[S].