600MW燃用高硫煤机组脱硫装置增容改造及性能分析

2013-09-06王仁雷姬海宏杨用龙

王仁雷, 姬海宏, 朱 跃, 杨用龙

(华电电力科学研究院,浙江杭州 310030)

0 引言

西南地区某电厂三期工程扩建有2台600MW国产亚临界燃煤凝汽式汽轮发电机组,锅炉设计煤种含硫量为2.39%,该地区为酸雨控制区,烟气脱硫系统采用德国比晓夫石灰石-石膏湿法脱硫技术,于2007年2月底正式投入运行。系统设计为一炉一塔制,逆流喷淋空塔型式,并设有脉冲悬浮搅拌装置。设计FGD入口二氧化硫浓度7613 mg/m3(标态、干基、6%O2),脱硫效率大于96%。

锅炉引风机排出的原烟气经一台动叶可调增压风机增压后进入回转式气-气加热器(GGH),原烟气经GGH原烟气侧降温后从塔体的下部进入吸收塔,与布置在塔上部的5个喷淋层喷出的循环吸收浆液形成逆向接触。吸收了烟气中有害成分的浆液收集在塔底的反应罐体中,净化后的烟气继续向上流经布置在塔顶的除雾器(ME),作用是除去净烟气夹带的液滴。离开ME后的净烟气再回到GGH的加热侧,饱和低温净烟气被加热至80℃后经净烟气挡板、旁路烟道和FGD系统出口烟道交汇处的公共出口烟道进入烟囱,排向大气。吸收塔反应罐四周布置有5台吸收塔循环泵,石膏排浆泵和脉冲悬泵各2台。不设置真空皮带脱水机,预留石膏脱水场地,经石膏旋流器脱水后的石膏浆液采取抛弃处理。

1 增容改造前脱硫装置性能及存在问题

在脱硫装置建成初期,由于煤炭资源宽松,所进煤炭的硫份基本能满足要求,脱硫系统的投入情况也基本能达到国家规定的排放标准。但自2007年以来,由于该地区新增大量火电机组,加上国家对小煤矿的安全整改,国家的经济发展加快,煤炭资源日益紧张,电厂所进煤碳硫份开始日益攀升。2008年电厂实际燃烧煤种含硫量远远超过脱硫设计硫份,入炉煤最高硫份达6.38%,达到了设计2.39%的2.7倍,月平均值基本在3.40%~4.25%,导致脱硫装置出现了严重的运行问题。

为了全面掌握系统的真实运行状况,2009年电厂组织进行了该烟气脱硫装置性能评估试验,主要的试验结果见表1。由表可知,在机组负荷400MW,原烟气SO2浓度11 070mg/Nm3时,FGD出口SO2浓度为663mg/Nm3,已经不能满足400 mg/Nm3的排放标准。可想而知,在主机达到满负荷运行,燃煤含硫量不变的情况下,脱硫装置的脱硫效率将更低,出口SO2浓度超标排放将更为严重。而且GGH堵塞到了非常严重的地步,低负荷工况下GGH的两侧阻力(原烟气侧1280Pa,净烟气侧1700Pa)均超过满负荷工况下的设计总阻力(1000Pa)。如果锅炉负荷继续增长,系统阻力将出现更加明显的增加,直至风机达到最大出力而被迫开启旁路挡板,脱硫装置面临无法带满负荷稳定运行的问题。另外吸收塔出口雾滴含量较高,超过了200mg/m3(标态,干基,6%O2),除雾器可能存在局部堵塞或流场不均的现象。该脱硫装置制浆系统还存在磨机出力不足、出料粒度偏粗的问题,石灰石浆液中63um以下固体颗粒过筛率低于80%。由此可见现有的脱硫装置已不能满足实际运行需要,必须要进行增容改造。

表1 脱硫装置性能评估试验结果

2 脱硫装置增容改造主要内容

为解决日益严重的系统问题,保证脱硫装置安全、稳定运行,电厂于2011年对该烟气脱硫装置进行了增容改造,入口烟气SO2浓度由原设计值7613mg/m3(标态、干基、6%O2)提高到12 000mg/m3(标态、干基、6%O2),且三期脱硫装置公用系统也进行了相应的增容改造。增容改造主要内容如下:

( 1) 增容改造工程设计硫份为4.24%(St,ar),FGD入口SO2浓度为12 000mg/m3(标态、干基、6%O2),处理烟气流量2116 348m3/h(标态、湿基、实际O2),FGD出口SO2浓度不大于400mg/m3(标态、干基、6%O2)。

(2)新增1套石灰石卸料系统及制浆系统,包括1个石灰石块仓、1套湿磨系统(出力40t/h,90%通过325目筛)、1座石灰石浆液转运罐及2台石灰石浆液泵(一运一备)。

(3)利用原有吸收塔进行加高增容(含浆液池)改造,充分利用原有吸收塔壳体,浆液池区增高4.5m,喷淋区增高4.0m。利用原有5台吸收塔浆液循环泵,新增2台吸收塔浆液循环泵,并尽量利用原有喷嘴及喷淋管道;并扩大吸收塔浆池容积以保证浆液停留反应时间。利用原有3台氧化风机,新增2台氧化风机(四运一备)。保留原有2台浆液脉冲循环泵,并对叶轮进行改造。保留塔内池分离器及氧化风管曝气系统,不增加侧进式吸收塔搅拌器。新设置1台石膏排出泵,与原有2台石膏排出泵并联运行(二运一备)。吸收塔内除雾器(屋脊式)全部检查,对损坏部份进行更换,并对除雾器的冲洗水系统进行优化布置。

(4)取消原有GGH及相应的附属设施,GGH全部拆除后按直烟道实施,并对内部进行防腐处理。烟囱采用进口宾高德烟囱防腐内衬进行防腐处理。

(5)取消GGH后,脱硫系统阻力减小,但吸收塔喷淋量的增加以及进入烟囱的净烟气温度降低后,烟囱自拔力改变等因素,所以需要综合考虑影响系统阻力变化的因素。通过对脱硫烟风系统阻力和增压风机压头进行核算,减少的压头可以弥补新增的压头,增压风机不做改造。

(6)整体更换原有1台石膏旋流站,并新增加1台石膏旋流站。石膏浆液仍按照全抛弃考虑,利用一、二期石膏浆液抛弃系统富裕能力输送至灰场,并预留了石膏脱水装置的接口和石膏脱水车间的布置场地。

(7)新增2台工艺水泵,并更换原有3台除雾器冲洗水泵。

(8)在脱硫装置入口和出口处分别增设1套CEMS。

3 增容改造后脱硫装置性能情况

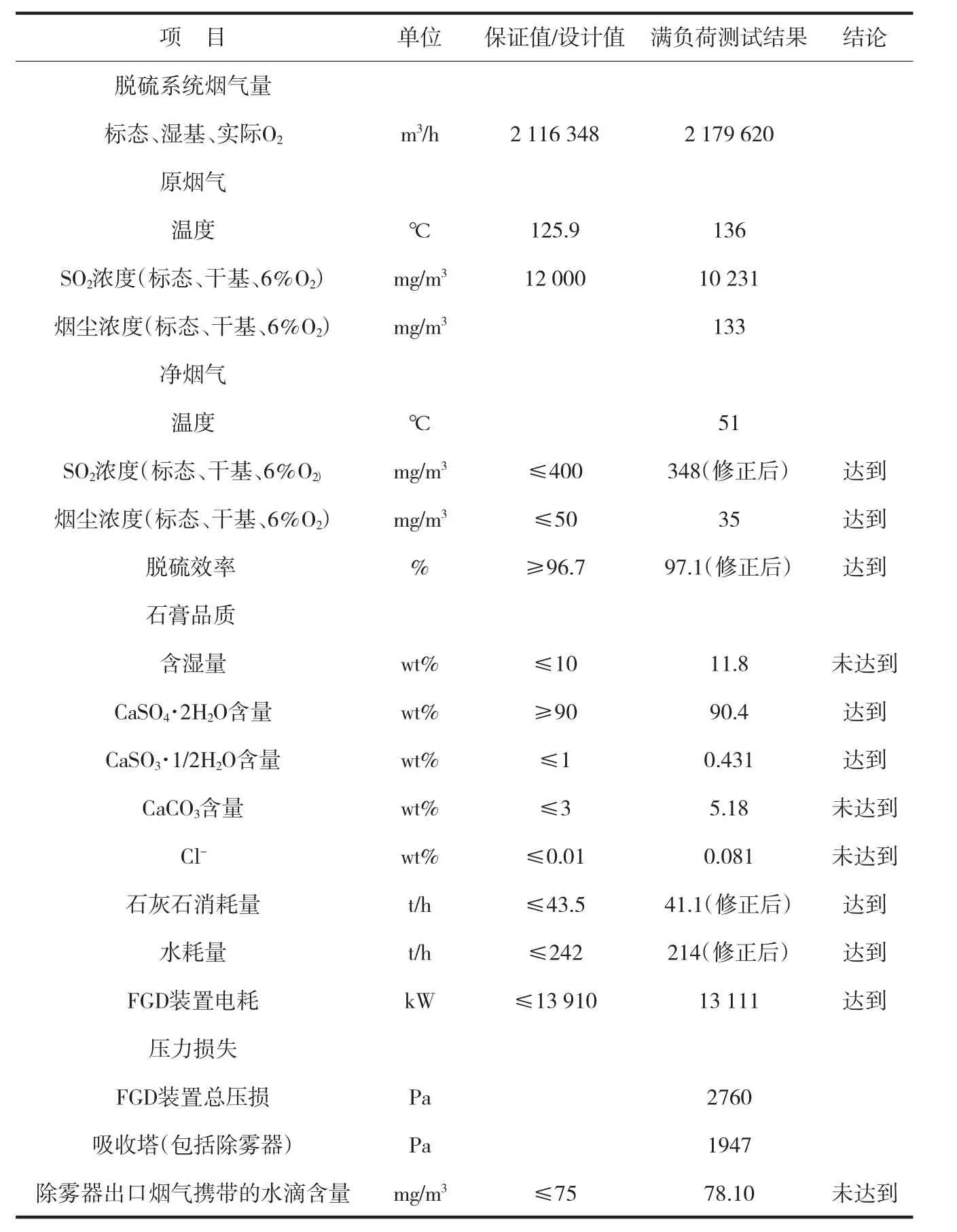

2012年3 月对增容改造后的烟气脱硫装置进行了性能试验,主要的试验结果见表2[1]。由表可知,满负荷工况测试时段原烟气SO2浓度均值为10 231mg/m3(标态、干基、6%O2),净烟气SO2浓度均值为278 mg/m3(标态、干基、6%O2),脱硫效率为97.3%,采用性能曲线修正后脱硫效率为97.1%,达到保证值要求。对应净烟气SO2浓度为348mg/m3(标态、干基、6%O2),满足FGD出口SO2浓度不超过400 mg/m3(标态、干基、6%O2)排放标准。改造后脱硫系统满负荷运行时总压力损失为2769Pa,大大低于改造前压力损失(改造前400MW负荷下系统压力损失达到3830Pa)。除雾器出口雾滴为78 mg/m3(标态、干基、6%O2),远低于改造前的269 mg/m3(标态、干基、6%O2)。增容改造后脱硫装置性能得到了明显提升,已经能基本满足机组的实际运行需要。

4 存在问题及优化建议

表2 烟气脱硫装置增容技改工程性能试验主要结果

(1)满负荷工况下,烟气脱硫装置厂用电率约为2.22%;75%负荷工况下,脱硫厂用电率约为2.46%;50%负荷工况下,脱硫厂用电率约为2.97%。可见该脱硫装置总体电耗水平较高,需要在日常运行中加强节能优化工作[2]。脱硫系统中浆液循环泵属6kV电压等级设备,电厂脱硫装置吸收塔共配置7台浆液循环泵,用电量约占脱硫总电耗43.2%,是非常重要的能耗设备。在保证一定脱硫效率(90%)和SO2排放浓度(小于400mg/Nm3)的前提下,当机组负荷不高及FGD入口SO2浓度适当时,可考虑停运若干台浆液循环泵。按照停运2台浆液循环泵,年停运3000h计算,每年可节约电量约485.4万kWh,如厂用电按0.4元/kWh,年节约电费194万元。另外脱硫装置还配有5台氧化风机,实际经常运行3台,用电量约占脱硫总电耗12.8%,也是重要的能耗设备。氧化空气量一般不根据机组负荷或者硫份进行调节,在低负荷或低硫份运行时,氧化空气过量会比较严重,这就额外增加了氧化风机的电耗。建议在低负荷或低硫份运行时,可以考虑只运行2台甚至1台氧化风机,降低电耗,减少过量供给。按照停运一台氧化风机,年停运3000h计算,每年可节约电量约156万kWh,年节约电费62.4万元。总之脱硫装置具有一定的节能空间,浆液循环泵和氧化风机的实际停运行方式和组合方案应该通过优化试验确定。

(2)机组高负荷工况下,为保证较高的脱硫效率,脱硫装置吸收塔浆液pH值控制较高,基本在5.7~5.9,石膏中CaCO3含量较高,性能试验期间平均值为5.18%,这就相应增大了石灰石的耗量,运行成本也随之上升,同时也不利于石膏脱水。建议在满足排放要求的前提下,进行pH值优化工作,降低石灰石耗量,实现脱硫装置经济运行[3]。

(3)烟气脱硫装置设置了七层喷淋层,设计液气比为22.7 L/Nm3,浆液喷淋量较大,使得烟气携带浆液量大,除雾器负担比较重,性能试验期间除雾器出口烟气携带的水滴含量平均值为78.1mg/Nm3,略高于75mg/Nm3的标准。建议在日常运行过程中加强对除雾器的冲洗和检查工作,避免除雾器严重结垢甚至局部塌陷现象的出现,保证脱硫装置安全稳定运行。

5 结语

对西南地区某电厂600MW燃用高硫煤机组烟气脱硫装置增容改造前后的各项性能指标进行了对比分析。改造后脱硫装置性能得到明显提升,能够满足机组实际运行需要,具有较好的工程推广和借鉴价值。通过加强浆液循环泵和氧化风机节能运行、吸收塔pH值优化控制以及除雾器冲洗检查工作,可以更好地保证脱硫装置安全经济运行。

:

[1]DL/T 998-2006.石灰石-石膏湿法烟气脱硫装置性能验收试验规范[S].北京:中国电力出版社,2006.

[2]北京博奇电力科技有限公司.湿法脱硫系统安全运行与节能降耗[M].中国电力出版社,2010.

[3]何育东.火电机组烟气脱硫装置运行优化[J].热力发电,2010,39(4):4~6.