汽车发动机再制造技术应用探索

2013-09-06孙维汉徐素明陈俊武武文娟

孙维汉,徐素明,陈俊武,武文娟

(南京交通职业技术学院汽车工程学院,江苏南京 210032)

长期以来,降低汽车发动机维修成本与延长发动机使用寿命一直是汽车发动机维修与制造企业的追求。为此,相关企业开展了大量的研究,以提高发动机可靠性、维修性、保障性。各种先进的理论与维修思想在发动机上的应用也不断推动着这些目标的实现。基于循环经济理论的再制造理论能保证产品被最大限度地利用,再制造技术在机电工程领域的成功应用也为其在汽车发动机领域的发展提供了参考。

1 再制造工程

1.1 再制造工程概念

徐滨士院士将再制造工程定义为:以装备全寿命周期设计和管理为指导,以装备实现性能跨越式提升为目标,以优质、高效、节能、节材、环保为准则,以先进技术和产业化生产为手段,对装备进行修复和改造的一系列技术措施或工程活动的总称。再制造可以最大限度地保留装备的附加值,有利于环保和可持续发展,符合我国建立资源节约型、环境友好型国家的要求,具有非常好的经济效益和社会效益[1]。

1.2 再制造与大修

作为一种先进的理念,再制造工程与目前广泛使用的维修的区别在于:再制造是采用先进的技术手段和现代化的生产管理方法,对到寿或报废发动机的批量化处理,再制造不仅要恢复原机的性能,还兼有对原机的技术改造,再制造后得到的发动机性能要达到新品甚至超过新品。大修则是对单台发动机进行维护修理,具有随机性、原位性、应急性的特点,大修后的发动机性能逐渐降低,达不到新品的技术指标[2]。

2 汽车发动机实施再制造的原因及目标

一个成熟型号汽车发动机的产量至少是几十万台,甚至几百万、上千万台。这些发动机从开始生产到最后报废,至少要经历近十几年的时间。这期间,科学技术的发展,新材料、新工艺、新技术的不断涌现,使得汽车发动机再制造成为可能。

2.1 再制造原因

汽车发动机是耐用品,寿命长达15~20年,且在发动机的整个寿命周期中工作可靠,性能稳定。一般汽车发动机报废时技术上还处于良好状态,在使用上仍留有较大裕度。发动机是按标准化要求批量生产的,同一型号发动机零部件之间可以替换。报废发动机残余附加值高,大部分部件还有利用价值,部分零件甚至可以直接使用。

发动机部件失效多发生在部件的表面,失效形式多表现为磨损、变形、裂纹、断裂掉块等。目前各种成熟的再制造技术,特别是先进的表面工程技术,不仅可以修复以上各种失效,而且使提升部件性能也成为可能。另外,再制造汽车发动机的成本也只是制造全新同型发动机的一半左右。

2.2 再制造目标

从系统的观点出发,对报废的汽车发动机,采用各种先进的再制造技术恢复部件尺寸、性能,针对部件的失效形式,利用多种表面工程技术对关键零部件进行表面强化,提高部件的耐磨损、耐高温、耐腐蚀、抗疲劳等性能,使发动机再制造后性能达到或超过新机的水平,服役时间延长一倍以上[3]。

3 汽车发动机再制造方案

根据汽车发动机的制造规范,任何部件因采用新设计、新材料、新工艺,可能影响发动机性能或结构变化的改动都必须经过试验验证。对汽车发动机进行升级再制造,不可避免地要使用许多新材料、新工艺,从节约试验费用、缩短试验周期的目的出发,进行再制造时应区分关键部件和非关键部件。对关键部件,应分析对其实施再制造的可行性,并综合考虑各具体技术的经济性和社会效益。对非关键部件,应采用寿命预测技术对其进行寿命评估,以决定其能否继续使用或更换后的非关键部件是否需要进行再制造加工等。根据水桶理论,将非关键部件的剩余寿命与关键部件中寿命最短的部件的寿命进行对比,若非关键部件寿命低于寿命最短的关键部件的寿命,就可以进行再制造强化,否则不再进行再制造处理[4]。

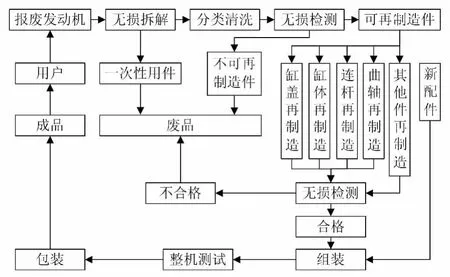

汽车发动机再制造的总体方案是:在对发动机进行完全拆解清洗后,检测各部件的技术状态,将部件分成直接利用件、可再制造件和报废件三类。直接利用件不作处理,报废件由新件或进行过再制造加工的新件更换,可再制造件进行再制造加工,最后按新品的标准进行检测装配并整机进行测试。其再制造工艺流程如图1所示。

图1 汽车发动机再制造工艺流程

4 再制造实施

从图1可以看出,再制造实施需要经过拆解、清洗、检测、再制造加工、检测、装配、整机测试等多个步骤,其中的关键技术包括部件清洗技术、无损检测技术和部件再制造技术。

4.1 部件清洗

部件的清洁度对再制造技术的实施有很大影响。应根据部件污染情况的不同使用不同的清洁方法,如用汽油等有机溶剂清洗发动机部件表面的杂质、油脂和污垢,用化学方法清洗部件表面的锈蚀和涂层,用化学清洗液与喷丸相结合的方法去除积炭等。

4.2 部件检测

部件清洗后,应借助先进的检测设备对部件的完整性和内部结构进行检测,以掌握部件的准确信息。使用较多是各种无损检测技术,如超声波检测、渗透检测、磁粉检测、涡流检测和射线检测、光学显微检测等,这些先进的技术不仅能发现部件表面的裂纹、烧伤,还能检测出部件内部的损伤。

4.3 关键部件再制造

发动机缸体、中间轴、凸轮轴、曲轴等是发动机的关键部件,对发动机的再制造有决定性影响。它们的失效包括磨损、变形、裂纹、烧蚀、断裂掉块等,由于发动机缸体、中间轴、凸轮轴、曲轴等的工况和材料不尽相同,它们的失效形式和原因也不尽相同,因此针对发动机缸体、中间轴、凸轮轴、曲轴等的再制造技术也不尽相同。总体而言,可采用堆焊技术、钎焊技术、激光熔覆技术、电刷镀和电弧喷涂技术等表面工程技术恢复部件表面尺寸和形状,使用热静压技术恢复部件内部的组织结构,使用喷丸强化技术提高其抗疲劳和抗应力腐蚀性能,使部件具备新品的性能和质量,然后,再针对部件制造材料、工作环境、工作形式等具体情况进行升级再制造。

由于篇幅的限制,本文以球墨铸铁曲轴再制造为例介绍常见再制造技术的特点。

4.3.1 常见再制造技术介绍

在曲轴修复方面采用的技术主要有修复尺寸法、堆焊、激光熔铸、电刷镀和电弧喷涂技术等表面工程技术。

修复尺寸法是修复配合副零件磨损的一种常用方法,它是将待修配合副中的一个零件利用机械加工的方法,使其恢复正确形状并获得新的修理尺寸,然后选配具有相应尺寸的另一个零件与之相配,恢复配合性质的一种修理方法。对于磨损量不大的曲轴,可采用磨削的方法,使其达到修理尺寸。在再制造领域中,通过产品改造升级形成新产品的过程中常采用此方法实现。

堆焊是在金属材料或零件表面熔焊上耐磨、耐蚀等特殊合金层的一种工艺方法。当曲轴轴颈磨损超限,不能按最后一级修理尺寸磨削修理时,可采用振动堆焊的方法来增补磨损表面后再磨削。但堆焊技术对前处理要求较高,如果处理不当,容易产生裂纹和气孔,导致曲轴报废。也有人采用激光焊接技术处理曲轴,虽然减少了裂纹和气孔的出现,但是增加了曲轴修复的成本。

激光熔铸技术对磨损轴类零件的修复具有结合性强、无加工变形和表面硬度高、抗磨性能好等优点。但由于在熔铸过程中,激光的作用时间甚短,曲轴会有残余应力产生,通常要使用特种合金粉末或梯度功能材料,大大限制了熔铸材料的选择范围。电刷镀技术在曲轴修复中也常有采用,镀层与基体具有较高的结合强度,镀层无需后续磨抛光处理。但镀层中往往存在微裂纹,影响镀层本身的性能。另外镀层的硬度通常较高,大大降低了镀层的综合应用性能,无法保证发动机整体的使用性能。

热喷涂技术是在机械制造和设备维修中广泛应用的一项表面工程技术。目前,它已广泛地应用于制造各种功能性涂层和机械零部件的修复中。改变热喷涂工艺和热喷涂材料可以制备减磨、耐磨、耐腐蚀、抗高温氧化、热障功能、催化功能、电磁屏蔽吸收、导电绝缘、远红外辐射等功能涂层。现在,很多批量产品已经采用热喷涂技术进行生产,热喷涂技术的许多优点已被越来越多的产品设计人员所认识。涂层的系统设计和生产加工已融入到一些关键零部件从产品设计、生产加工到质量控制全过程之中,热喷涂已从传统意义上的单纯修复发展成为现代制造业中举足轻重的一项新品制造加工技术工艺过程。热喷涂设备与机械手配合能够形成产业化生产线,通过研制新型热喷涂材料和优化热喷涂工艺可以实现发动机曲轴再制造。

4.3.2 曲轴的再制造

由于发动机曲轴是配合件,如果曲轴再制造后表层的性能大于或低于新品曲轴的性能都会影响发动机的整体使用性能,所以在选择热喷涂材料时需要严格控制喷涂层的性能。采用热喷涂技术修复再制造球墨铸铁发动机曲轴时,常采用的方案有两种:一是直接喷涂不锈钢丝或碳钢丝;二是先喷涂NiAl合金丝或合金粉,然后喷涂不锈钢丝或碳钢丝。喷涂不锈钢丝或碳钢丝后,往往由于涂层应力较大,影响涂层的结合强度,再制造后的曲轴在工作中容易脱落。在修复过程中人们对于出现脱层现象的修复品,通常是除掉涂层重新喷涂。这样涂层质量的稳定性无法保证,故无法成为曲轴再制造的理想材料。

为了改善涂层的结合强度,在修复或再制造领域人们通常通过两步来完成球墨铸铁曲轴表面涂层的制备。先喷涂NiAl合金丝或合金粉形成打底层,再喷涂不锈钢丝或碳钢丝形成工作层。NiAl合金在喷涂过程中发生放热反应,大大提高了其与底材的结合强度,同时形成粗糙的表面,有利于后续工作层的附着,从而解决了单独喷涂钢丝或碳钢丝出现的结合强度低、涂层易脱落的缺陷。但这种方法增加了涂层的制备工序,在产业化生产过程中降低了生产效率,增加了成本。

再制造的特点决定了汽车零部件再制造所用的热喷涂材料既要满足涂层的性能要求又能一步完成涂层的制备,可以采用粉芯丝材制备技术开发再制造用的丝材,即通过改变成分含量可以调节涂层的硬度,同时添加Ni粉和Al粉,用于提高涂层的结合强度,从而实现一步制备发动机曲轴表面涂层。涂层的金相图貌如图2所示。

图2 涂层的微观形貌

5 再制造评价

发动机再制造方案的评价是通过对再制造后发动机部件和整机性能的试验检测来获得的。具体评价方法包括部件循环、疲劳定寿试验、损伤容限定寿试验和整机定寿试验。部件试验用于检验再制造部件的寿命是否达到了新件的寿命;整机长期试车用于检测发动机性能变化和主要零部件的磨损情况。在整机长期试验过程中,可对发动机在各种工况下的转速、发动机振动值、燃油消耗量等的各项指标进行采集监控。发动机性能变化评价参数可参照同型号全新发动机来制定[5]。

发动机磨损程度的检测,可在耐久性试验完成后,对发动机进行完全拆解,检查再制造部件的磨损量、涂层的完好性,要求磨损量不大于经同样试验的新机部件的磨损量,涂层无明显脱落。

6 结束语

由于条件限制,文章中所涉及的检测、再制造及评价技术并没有试验或设备支撑,因而文章更倾向于理论方面的研究。发动机再制造方案是对已有发动机再制造相关理论的总结,对汽车再制造工艺有一定指导的作用;但同时也有一定的局限性,需要相关试验支撑或根据试验结论进行改进。因而后续工作将尽可能和相关企业联合做些试验,以进一步完善再制造的相关理论。

[1] 徐滨士,李仁涵,梁秀兵.绿色再制造工程的进展[J].中国表面工程,2001,14(2):1-4.

[2] 李健,侯献军.汽车再制造工程的发展与展望[J].汽车科技,2009(2):9-12.

[3] 刘继伟.中国汽车再制造产业发展战略研究[J].改革与战略,2011,27(4):134-136.

[4] 高卫民,彭岳华.低成本汽车产品开发方法研究[J].汽车科技,2008(6):31-33.

[5] 杨明,陈铭.再制造发动机全生命周期评估[J].机械设计,2006,23(3):8-10.