二维平面运动系统实验平台开发

2013-09-06龚声民

霍 炬,龚声民,齐 超

(1.哈尔滨工业大学 电气工程系,黑龙江 哈尔滨 150001;2.哈尔滨工业大学 控制与仿真中心,黑龙江 哈尔滨 150080)

高等院校的本科生毕业实习是人才培养的必经阶段,是学生巩固和深化所学理论知识、培养创新与创业意识、进行基本技能训练的关键环节,也是检验人才培养目标正确与否以及人才培养质量高低的重要尺度。出于学生安全、经济效益、企业管理等方面的考虑,大部分企业不愿接收实习生[1]。因此,建设校内实习基地,将校内科研设备较多、经费比较充足的科研机构列入学校整体建设规划[2],对科研设备进行相应的改造,将科研项目与学生实习相结合,以培养学生的动手实践能力与创新能力[3],成为解决该问题的有效途径。为此本文对某科研用设备“二维平面运动系统”的软件控制平台进行了二次开发,开发过程中充分考虑了对学生能力的培养需求、设备使用的方便性和设备的安全性要求。

1 二维平面运动系统总体结构

二维平面运动系统主要包括3个部分:上位机、伺服系统和机械台体,如图1所示。上位机是一台高性能工控机,通过PCI总线与运动控制卡相连,主要实现人机界面交互和承载系统的控制算法,并负责机械台体的运动控制和逻辑控制。伺服系统由转接板、滤波器、扼流圈、伺服驱动器等部件组成,统一安装在标准工业机柜中,该部分是完成控制算法的执行机构,同时还负责系统各个部件的通信任务。机械部分含有两组互相垂直的滚动直线导轨,保证运动部件在驱动力和负载的作用下,准确地沿着特定的方向运动,实现均匀、灵敏的移动和高精度定位[4]。在负载运行的极限位置上安装有电气和机械限位,最大程度地保障设备和实习人员的安全,设计时充分考虑了安全因素,避免人员伤害及财产损失[5]。机械台体是科研任务中为成像设备提供静止或运动负载的必要装置,在学生生产实习过程中,可帮助学生充分理解电气设备间的连接及其与机械部分的控制关系。

图1 二维平面运动系统总体结构

2 二维平面运动系统控制部分工作原理

从设备的可靠性和安全角度考虑,二维平面运动系统采用工控机配合运动控制卡(运动控制卡具有很好的硬件保护设计,利用该功能可以避免系统在调试和运行过程中出现“飞车”现象时对设备造成无法修复的损害)组成的二级主从式控制结构,通过运动控制卡控制交流伺服驱动器进而实现对交流伺服电机的控制。

运动控制卡中含有以DSP为核心的运动控制模块,在控制单元内通过并行传输数据和指令来提高数据处理速度和伺服系统控制性能[6],通过PCI总线与PC机内的CPU进行通信,接受PC机的控制指令,再通过内部电路进行逻辑和数字运算,为动力和执行装置提供准确的控制信号,进而实现运动控制功能[7]。

从设备的灵活性和操作的直观性考虑,系统采用“PC+运动控制卡”的全数字控制结构,通过在上位机应用软件中设计闭环控制器和高精度定时器[8],并与运动控制卡上的PID控制器相结合,构造出一个性能比较完善的、具有双层控制结构的伺服控制系统[9]。图2为系统控制结构框图,整个系统可帮助学生比较直观的理解数控系统工作方式。

图2 二维平面运动系统控制结构框图

3 实验平台控制软件设计

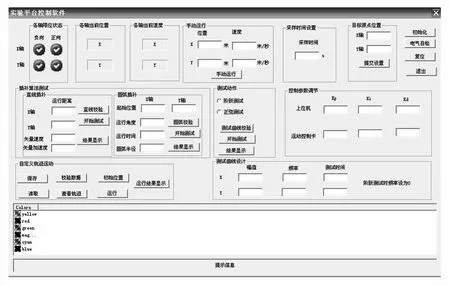

充分利用Windows操作系统人机交互方便的优点,在 Windows下利用VC++6.0开发[10]实验平台控制软件。主要功能模块:人机界面模块、设备保护模块、实习交互模块和运动控制模块。

3.1 人机界面模块

主要完成操作界面、完成人机界面和实现状态显示功能。

(1)人机界面。利用VC开发的系统操作界面如图3所示。实习人员可以通过按钮的形式实现系统的复位、手动运行、原点位置、轨迹输入、轨迹校验等功能,界面上还可实时绘制负载运动曲线、负载运动状态及运动的当前位置,并给出必要的工作指示与故障显示信息。为避免操作人员非法操作,界面上的按钮根据操作流程采用递进式开启。

图3 实验平台控制软件界面

(2)状态显示。实时显示设备运行过程中的整个系统的状态,包括系统运行时间、负载运行位置、运行速度、运动轴限位开关状态等,确保实习人员可以监控设备的运作情况并及时进行必要操作,保证安全运行。

3.2 设备保护模块

该模块的各项功能和参数为设备保护参数,实习人员不可调整,参数的调整需要管理员密码。

(1)参数设置。对运动系统参数,如参考原点位置、负载运动时最大速度与加速度以及控制器相关参数进行设置。

(2)初始化。在电气系统上电、控制系统软件启动后运行,主要包括硬件初始化和软件初始化2个部分。硬件初始化主要完成建立与运动控制卡的正常通信;软件初始化主要完成控制系统软件相关系统参数、功能设置的初始化。

(3)电气自检。主要完成对系统电气连接的检测,通过试运行一小段距离来判断系统的电气连接是否正确,以保证正式运行的安全性和准确性。

3.3 实习交互模块

该模块是供实习人员操作和实际锻炼的部分,主要功能模块如下。

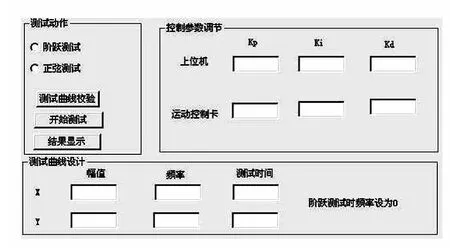

(1)控制参数调整模块。该模块是整个计算机软件控制部分的核心,是保证运动系统稳态精度和动态特性的前提,主要依靠软件实现控制算法,实现整个系统外环控制。实习人员可在规定的范围内调节控制器参数(例如P、I、D的参数及前馈等),运行相应的参数验证曲线形状,如阶跃、正弦曲线等,并根据精度要求和台体的实际运行情况自行调节、控制其参数。

(2)文件管理。其按功能分为两部分:一部分的主要功能是协助实习人员输入两轴联动运动轨迹,实习人员可通过读入编写好的Excel格式数据文件确定负载的运动轨迹,实习人员可以方便地在软件主界面上对所输入的轨迹进行修改、编辑、删除、保存等处理;另一部分的主要功能是对负载连续运动后所生成的包含负载运动轨迹数据以及位置误差数据的保存等处理,方便实习人员在实验完成后对这些数据进行必要分析。

(3)轨迹处理。主要是为系统自动化运行准备数据,不但要对实习人员输入轨迹运行曲线的合法性与合理性进行判断与处理,确定设备能否按给定轨迹运行,还要对可以运行的轨迹进行预处理,从中提取出各负载运行时间、位置、速度、加速度等必要的运动信息,为控制算法模块提供必要的运行数据,当轨迹数据不合理时,将向实习人员提示相应的错误代码。

(4)轨迹绘制。根据运动位置、运动速度在运行界面上实时绘制负载的运动轨迹,帮助实习人员了解当前负载的运行状态,提供安全、直观观察方式。

3.4 运动控制模块

该模块主要是实现系统的轨迹跟踪控制、手动运动控制、复位运动控制。

(1)手动运动控制。实现负载达到用户指定的平面位置。这种控制方式要求不高,不需要实时跟踪,只要负载到达指定位置即可,输入负载应到达的位置即可完成响应的运动。

(2)轨迹跟踪控制。控制各运动轴协调地按照给定轨迹及速度运动,实现轨迹跟踪。其实现的基础是轨迹数据点密化的插补算法[11]与基于PID的运动控制算法[12]。软件提供的插补算法包括直线插补与圆弧插补。

(3)复位运动控制。使负载达到设置的原点,并在限位开关限制下确定负载在整个系统运行过程中可以运行的位置极限,为软件保护提供限制源。

4 实验平台在毕业实习过程中的应用

4.1 PID参数调整实验

在进行控制器设计的学习过程中,往往要对系统进行建模,并通过仿真对控制器参数进行整定,但缺少在实际系统中验证所设计的控制器这一重要环节。然而由于实际系统中存在着许多未知因素,且参数整定时应用的模型也为被控对象近似模型,因此,多数情况下利用仿真求得的控制器参数并不是最优的。为此,可利用该实验平台,实习人员在对其建模的基础上,通过仿真初步确定控制器参数,将所设计的控制器参数写入相应的框中(见图4),对其进行阶跃测试或正弦测试,来验证所设计的控制器是否满足要求。若用户输入参数不合理而使系统产生振荡,这会造成一定的机械损伤,减少机械寿命,为此,在软件中限定了控制器参数的范围。

图4 控制器测试

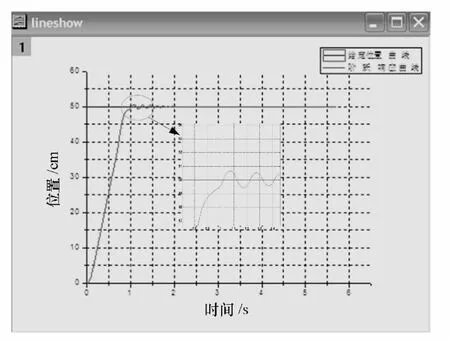

实验时,用户根据软件操作流程操作,将所设计的控制器参数填入图4中,若提示不在范围内,需重新计算控制器参数直至满足要求。选择测试动作,只有在测试曲线校验完成且无误后“开始测试”按钮才有效。图5和图6分别显示了经过仿真初步设计的控制器参数以及经过实际系统运行调整得到的一组比较好的参数的阶跃响应曲线。

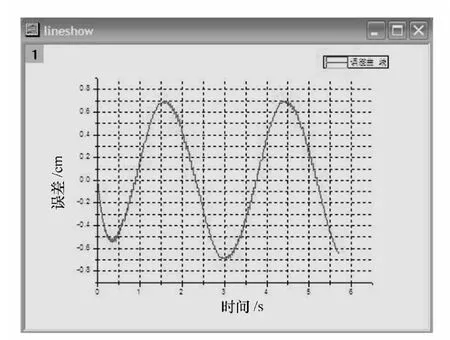

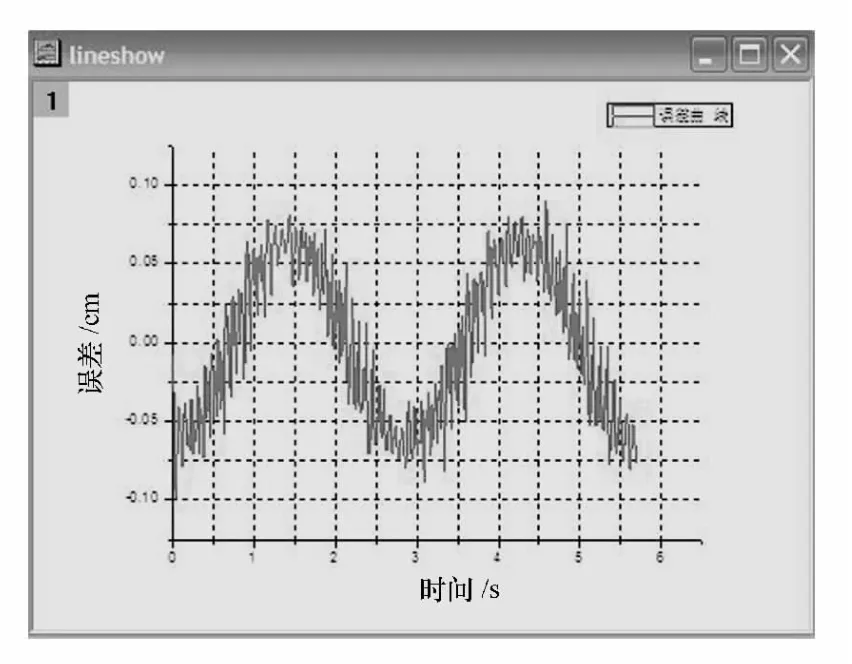

测试正弦信号时得到的误差曲线如图7和图8所示。

图5 初步参数设计的仿真曲线

图6 实际系统整定后的参数曲线

图7 初步参数设计的正弦信号误差仿真曲线

图8 实际系统整定后的正弦测试误差曲线

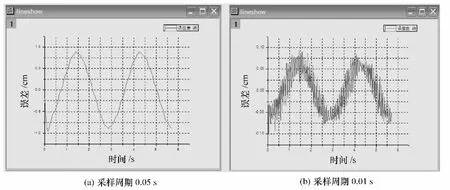

4.2 采样周期对跟踪精度的影响实验

在该实验平台上,可对采样周期进行修改,来观察采样时间对系统运动轨迹跟踪性能的影响。为防止随意设置采样周期产生负载运行振荡对机械的损害,软件限制了采样周期的设置范围。超出范围时会提示实习人员重新设置。实习人员可根据测试得到的曲线分析采样周期对于控制性能的影响。例如,分析在采样周期为0.01s和0.1s的情况下对系统进行阶跃测试,得到的误差曲线如图9所示。

图9 阶跃测试得到的误差曲线

在采样周期分别为0.01s和0.05s时的正弦测试下得到的误差曲线如图10所示。

图10 正弦测试得到的误差曲线

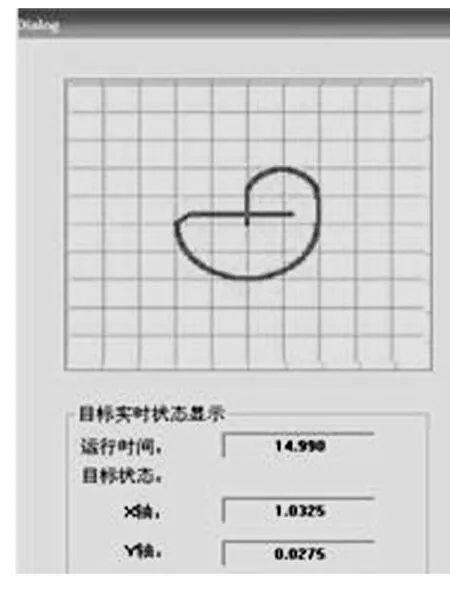

4.3 轨迹校验及轨迹跟踪实验

实验平台的控制软件界面提供了直线插补与圆弧插补测试实验,进行直线插补时,由两轴的合成运动实现。进行圆弧插补时,利用数据采样插补对圆弧进行逼近,实现圆弧轨迹的跟踪。

在熟悉了直线插补与圆弧插补的基础上,用户还可以实现直线与圆弧轨迹的组合形式轨迹,用户可在excel文件中输入自己设计的曲线形式,使负载按照自己预定轨迹运动,读入轨迹后用户还可直接在界面中点击数据修改。

实验平台软件在轨迹运行时提供了完善的保护功能。由于负载安装在机械台体上,机械台体的运动范围是确定的,若负载的运行超出了运动范围,有可能会损坏机械台体,所以在每次运行前必须对数据进行校验,保证曲线在允许运行范围内,并且确保运行轨迹连续且不存在速度跳变,当存在问题时,可以给实验人员丰富的提示信息。根据提示信息将错误修改后再次校验轨迹,直至负载轨迹符合要求,即可进行跟踪实验。

跟踪界面如图11所示,能实时画出运动轨迹。跟踪完成后,可查看跟踪误差曲线,对跟踪结果进行分析。

图11 轨迹运行时界面

5 结束语

为满足本科校内实习的需求,本文对“二维平面运动系统”的科研设备进行了二次开发,在二维平面运动系统总体结构的基础上,采用了安全性、可靠性较高的“PC+运动控制卡”的控制结构,完成了可供实习人员安全、方便操作的实验平台控制软件开发。通过该实验平台具体的操作,增加了学生的感性认识和实际操作能力,并且使自动化及电气工程类学科的学生对机械学基础、自控原理等课程的抽象知识点有了直观的理解和掌握。对于部分理解力较好的学生,可对他们进一步地进行培训,使他们具备一定的系统开发能力。

(References)

[1]尹戴忠.高校毕业实习存在的问题及破解对策[J].当代教育理论与实践,2012,4(7):93-95.

[2]汪卫琴.高校毕业实习工作的现状分析及对策建议[J].四川教育学院学报,2005,21(9):12-14.

[3]褚晓锐,钱波.基于工科学生科技创新能力培养的开放实验教学平台的构建[J].实验技术与管理,2011,28(10):15-16.

[4]陈先锋.先进运动控制策略及运动控制新技术[J].电气时代,2005(2):129-131.

[5]张明,穆建平,范卓华.高校实验室安全管理探索与实践[J].实验技术与管理,2012,29(10):15-16.

[6]许雄.基于DSP的多轴运动控制器软件系统的研究与开发[D].上海:上海交通大学,2009:1-4.

[7]孔慧勇.基于运动控制卡的全闭环控制系统研究[D].成都:四川大学,2003(5):9-30.

[8]林喆,姚郁,张淑琪.基于windows平台的高精度定时的实现[J].自动化技术与应用,2003(22):55-58.

[9]Woo T H,Zhang G S,Wang M.Motion control with the parallel port on PC and its Application[C]//EUROCON.2007:809-811.

[10]孙雄勇.Visual C++6.0实用教程[M].北京:中国铁道出版社,2003.

[11]曲博.基于PLC的平面运动控制系统开发[D].沈阳:东北大学,2006:40-50.

[12]刘金琨.先进PID控制及其MATLAB仿真[M].北京:电子工业出版社,2005:23-27.