国内外钻完井技术新进展

2013-09-06汪海阁王灵碧纪国栋卓鲁斌毕文欣

汪海阁 王灵碧 纪国栋 卓鲁斌 毕文欣 刘 力

(中国石油集团钻井工程技术研究院,北京 100091)

国内外钻完井技术新进展

汪海阁 王灵碧 纪国栋 卓鲁斌 毕文欣 刘 力

(中国石油集团钻井工程技术研究院,北京 100091)

页岩气、致密油/页岩油、致密气、深水、极地等的勘探开发活动推动了全球钻完井活动持续回升,促进了水平井、工厂化作业等钻井技术,以及快速移动钻机、深水钻机、极地钻机等钻井装备的快速发展。国外近年来在高效起下钻机和高运移性钻机,复合钻头、微芯钻头及高效辅助破岩工具,井下实时大容量信息高速上传,实现造斜段和水平段一趟钻的高造斜率旋转导向技术,可折叠连续管,钻井远程传输与实时优化,连续循环系统,控压钻井,高温油基钻井液、新型水基钻井液和新型堵漏技术等方面取得显著进展。国内在万米钻机及配套装备、MWD/LWD/EMWD/近钻头地质导向系统、连续管技术与装备、控压钻井、垂直钻井、随钻温度压力测试等方面也实现重要突破,推动了钻井技术与装备不断进步。

钻井;页岩气;深水;北极;钻头;连续管;控压钻井;工厂化作业

当前世界油气工业正面临结构转型时期,新兴市场不断涌现,页岩气、致密油气、深水油气等成为工业的焦点和热点。在这样的背景下,钻井技术紧随油气工业发展步伐,尽管面临着前所未有的困难和挑战,但也迎来了创新和发展的难得机遇。

纵观近年来世界钻井技术发展动向,钻井正发生着深刻变化。极端环境下的资源勘探开发正成为热点和焦点,材料、通讯、计算机技术的飞速发展、钻井的远程控制和自动化操作使得作业区域不断扩大。重大安全事故带给钻井行业的不是胆怯和放弃,而是不断提高的更加严格的技术标准和操作管理规程,更加充足的探索未知领域的勇气。今天,那些走在世界前列的开拓者已经学会了如何处理短期目标与长远发展、局部效益与整体利益的矛盾关系,学会灵活地通过合作与共享实现高效发展,他们在实现自身飞速发展的同时也给后来者提供了丰富的可供借鉴的经验。经过百年的发展,钻井行业虽然经历了反复的跌爬滚打,无数的失败和打击,但从未后退过,相反是在加速前进。加拿大油砂、巴西的盐下层石油和美国的“致密页岩油气”正改变着世界的能源版图。跟踪世界钻井技术发展动向,把握世界钻井技术发展脉搏,对于掌握未来发展领域,调整和优化当前的技术研发方向,提前做好技术储备,实现国际化发展目标具有至关重要的意义。

1 2012年全球钻完井特点

2012全球钻完井活动持续回升,“页岩气”、 “致密油/页岩油”、“极地”、“深水”等继续成为行业聚焦重点,推动水平井、工厂化作业等钻井技术,以及快速移动钻机、深水钻机、极地钻机等钻井装备的快速发展。2012年全球油气勘探开发投资达6 040亿美元[1],自2009年以来持续保持2位数的递增。全年钻完井支出总额达3 600亿美元,在2011年高峰基础上又增加11%,比2005年增加140%。2012年石油均价为每桶112美元,创历史最高年度均价水平,而作为全球第二大原油进口国,中国原油进口成本成为全球最高地区,而进口原油总成本更达1.38万亿元,成为中国最大单项进口商品。

2012年全球钻井数超过11万口,全年平均钻机数3 166台(不包括中国、俄罗斯等),其中北美市场2 235台、国际市场931台。68.6%的钻机分布在北美。陆海钻机的利用率和日费均有所增长,钻井承包市场规模逐渐回升。

2012年全球上游油气并购共完成679笔交易,共有92宗交易的价格超过10亿美元,总额达到4 020亿美元,大大超过了2010年创下的2 120亿美元的纪录。其中3个最大交易占到了全球总交易额的38%,达970亿美元:俄罗斯国有石油巨头俄罗斯石油公司620亿美元收购TNK-BP公司,中国海洋石油总公司180亿美元收购加拿大尼克森公司以及美国自由港迈克墨伦铜金矿公司172亿美元收购Plains E&P公司。中石油、中石化、中海油2012年海外收购账单成绩斐然,投资金额超越以往任何年份,海外收购花费达254亿美元。

繁荣的钻井市场与突出的钻井热点引领了钻井技术的发展方向。钻井技术装备在页岩、深水、极端环境和安全环保方面表现突出。页岩气大开发推动水平井、快速移动钻机及丛式井、批钻井等技术发展。深水钻井备受关注,推动钻井装备升级与钻井技术创新齐头并进。钻井安全愈受重视,推动防喷器改造与风险预测软件研发。北极油气成为焦点之一,促使国外公司加紧建造极地钻井装置。

1.1 2012年页岩气钻完井[2-5]

美国的“页岩气革命”正在改变世界能源格局,带动世界许多国家投入页岩气开发,中国、印度、澳大利亚、阿根廷、英国、墨西哥等国加入了页岩气钻探行列。

针对页岩钻井中钻机移动慢、施工自动化程度低、钻机占地面积大、页岩坍塌、油基钻井液昂贵、水平井造斜难、钻完井成本高等诸多问题,近年来相继推出了一系列钻机、钻头、井下工具、泥浆、固井等新型钻井技术装备和方法,有效地降低了页岩钻井的周期和成本,提高了页岩气产量。

广泛采用水平井、丛式井设计结合批钻井技术,使钻井开发井网覆盖区域最大化,作业流程最优化。

推出多种适用批钻工艺的快速运移钻机,如Drillmec钻井公司的液压绞车钻机可减少30%的非生产时间,减少运移和安装成本40%,提高大位移井、水平井钻井效率50%。

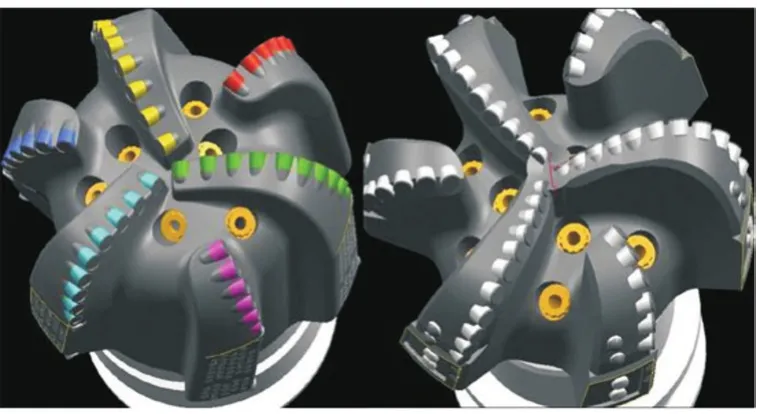

贝克休斯公司推出PDC-牙轮混合钻头,在页岩地层和交互地层钻进,钻速更快,进尺更多,寿命更长。史密斯公司推出新型钢体聚晶金刚石复合片(PDC)页岩钻头,可快速、有效钻曲线和长水平段,消耗水力能量更少,切削深度更深,狗腿控制更容易。

钻井液方面,M-I SWACO推出新型页岩水基钻井液,可在含有可溶性钙、盐和酸气的地层中也能保持稳定,改变了页岩气钻井不易用水基泥浆的事实。

井下工具方面,斯伦贝谢公司推出新型旋转导向工具造斜率高达17 (°)/100 ft,一次起下完成垂直和水平井段的钻进,从而在油藏中布置更多的井眼,并提高水平井的钻井效率。

1.2 极地钻完井

在高油价和高能源需求下,北极油气成为相关国家和国际大油公司关注的焦点之一,美国、挪威、俄罗斯、丹麦、加拿大、日本、韩国、印度等国都在加快针对北极的“圈地”运动。2011年壳牌公司的北极圈海域钻井计划获得美国政府批准,于2012年夏展开钻探工作;挪威宣布计划在北极水域实施更多的钻井作业;壳牌、埃克森美孚等国际石油公司也通过合作、收购等形式参与北极地区的油气勘探开发项目。

北极是目前全球油气钻井活动热点地区之一,早在2008年,美国地质调查局就预测北极地区蕴藏着900亿桶未探明原油储量、1 670万亿立方英尺天然气。评价还指出其中84%的油气资源集中在北极海域。北极油气储量占全球未探明技术可采储量的22%,包括13%的未探明原油储量,30%的未探明天然气储量和20%的未探明天然气液储量。

美国地质调查局的评估还显示,北极地区未探明石油储量的70%位于全世界5个近海地区,包括阿拉斯加州北极地区、Amerasia盆地、东格陵兰岛裂谷盆地、东巴伦支海盆地和加拿大西格陵兰地区。超过70%的未探明天然气储量位于西西伯利亚盆地、东巴伦支海盆地和阿拉斯加州北极地区。

全世界独立石油公司、国家石油公司不惜花费数十亿美元巨资和多年时间计划在北极地区从事油气勘探开发活动,为的是能够在这种全球最极端、最恶劣的环境中,获得一份资源分成。

美国地质调查局还指出,到2008年,加拿大、俄罗斯和阿拉斯加的陆上区块已经投入开发,新发现的超过400个油气田位于北极圈内。这些油气田预计油气当量可达2 400亿桶,约占全球探明常规油气储量的10%。目前一些大型石油公司及俄罗斯、挪威、加拿大、美国等国家已经在北极海域开始石油钻探活动,北极油气勘探开发如今正受到业界推崇,然而一些作业者和政府正在呼吁,北极油气开发需要更加严厉的安全监测。2012年OTC会议将北极开发难度分为中等难度、高难和极端困难3个等级。

1.3 深水钻完井[6]

深水钻完井同样聚焦了2012年全球目光。多公司在墨西哥湾接连取得重大深水发现,巴西盐下发现几个新的深水油藏,尼日利亚、安哥拉以及印尼的深水项目正在进行。与此同时, 康菲公司蓬莱19-3漏油事故、雪佛龙巴西漏油、俄罗斯钻井平台沉没这一系列安全环保事故的发生,对钻井提升安全标准,升级设备等级提出迫切要求。

墨西哥湾深水钻探重启后,Nobel、埃克森美孚、壳牌和挪威先后宣布在该地获得重大深水发现,赫斯和雪佛龙斥资23亿美元开发该地区深水油气田,巴西盐下发现几个新的深水油藏,尼日利亚、安哥拉以及印尼的深水项目正在进行。

深水钻井已被美国、挪威、巴西等国作为重点发展的技术,研发力度进一步加大,深水作为未来全球油气资源开发的重要基地,石油公司的勘探开发投资不断增加,重大油气发现不断出现,油气储产量增势明显,作业水深超过1 500 m的超深水钻井装置在未来一段时间内将依然保持供不应求的局面。

为减少深水钻井中用于组装、拆卸钻杆及下放、回收水下工具等作业时间,多公司推出了双作业钻机。双作业钻机通过双联井架设计结合2套提升系统(旋转系统以及钻井液循环系统)可实现主、辅双井口作业方式, 将一些准备工作与正常钻井同步进行, 大大提高钻井效率。目前在建的深水钻机基本上全部配备双作业钻机,如荷兰Huisman设备公司为深水半潜式钻井平台和钻井船设计的双作业箱式钻机井架的提升力达1 090 t,额定钻深能力达12 192 m。采用新型双井架设计可减小半潜式钻井平台和钻井船的尺寸,显著提高钻井作业效率。

壳牌公司将新型自动控压钻井装置和套管/尾管钻井技术相结合,解决枯竭油田钻井难题。挪威开发简化的MPD,通过改进节流控制系统、简化地面系统使MPD更加高效。另外,泥浆帽钻井可解决严重漏失地层钻进问题。

Huisman公司的钻井平台旋转式悬臂梁可围绕甲板上的固定点旋转,联合多功能箱式钻塔,创造了一种轻质构造,使相同的支撑腿提供更大的钻深能力和更多的甲板自由面积。自升式钻井平台可变载荷907 t,悬臂梁尺寸64.8×19.2×12 m,最大延伸26.8 m,横向旋转37.8 m,钻塔高度61 m,大钩载荷1 090 t,最大钻井深度10 668 m。

Helix Well Containment Group(HWCG)推出了应对漏油事故的井口溢油控制装置,该装置使用了Sonardyne宽带声波监测技术,在井口压力为68.9 MPa情况下,每天可收集8 745桶石油或269 ×104m3天然气。Sonardyne系统由地面指挥单元、智能声波远程传感器和海底电子模块组成,可远程监测压力和温度变化,并及时上传到地面。

随着深水不断取得重大油气发现,勘探开发热点已从美国墨西哥湾、巴西、西非拓展到中东、亚太等地区。全球海洋钻井作业水深纪录不断刷新。2003年Transocean公司在美国墨西哥湾创造了3 051 m的世界海洋钻井作业纪录,2011年该公司再次刷新了纪录,在印度海域创造了新的世界纪录–3 107 m。

对石油工业而言,海洋既是高新技术的主要用武之地,也是高新技术的发源之地。为迎接未来更加严峻的挑战,深水钻井技术装置的发展方向主要是:海洋环境适应能力更强(比如向北极拓展);作业水深不断加大;钻深能力更强;结构多样化(比如圆筒形、深吃水半潜式等)、多功能化;信息化、自动化、智能化;钻井效率更高(越来越多地配置双作业钻机);更加安全、环保、舒适。BP墨西哥湾泄油事故以后,海洋钻井的安全环保备受关注,要求更加严格,定将推动海洋钻井技术装备上一个新的台阶。

2 国外钻完井技术与装备新进展[7-8]

国外近年来在钻机装备、钻头及破岩工具、控压钻井、高速信息传输、井下工具、钻井液及新材料等方面取得显著进展,推动了钻井技术与装备不断进步。

2.1 工厂化作业

工厂化钻井(Factory Drilling)是丛式井场批量钻井(Pad Drilling)和工厂化钻井(Factory Drilling)等新型钻完井作业模式的统称,是指在同一地区集中布置大批相似井、使用大量标准化的装备和服务,以生产或装配流水线作业的方式进行钻井和完井的一种高效低成本的作业模式。

工厂化作业模式利用快速移动式钻机对丛式井场的多口井进行批量钻完井,一种是批量钻完井后钻机搬走,采用工厂化压裂模式进行压裂、投产;另一种模式是以流水线的方式,实现边钻井、边压裂、边生产,钻完一口压裂一口,这也是目前美国非常规油气开发上普遍采用的作业模式,以一个6口井井场为例,这种最新的同步作业模式比以前可节省62.5%的时间,作业效率进一步提升。

工厂化作业是钻完井作业模式的一次重大突破,目前已在全球范围内得到推广应用,必将助推未来非常规油气高效开发。近年来在长庆苏里格气田、新疆致密油、吉林致密油、四川致密气开发中发挥了重要重要。

2.2 新型钻机

油气装备制造商和钻井承包商一直在研发或改进钻机设计和钻井装备,使之更安全、更环保。通过不断地提供新的或改进的操作系统或装备,尽可能减小钻台上钻机的尺寸来提高安全性。通过自动化提升移动性、灵巧的设计和专业化满足日益苛刻的环境条件。一些很有前景的新钻机系统也在设计或测试中。

2.2.1 连续运动钻机(CMR) 自旋转钻井诞生以来,起钻时钻杆从井眼起出1个、2个或3个接头后,放上吊卡,卸扣,排管,吊卡放下,这一步骤不断重复着。连续运动钻机(CMR)设计打破了传统理念,能够完成常规钻杆的连续、快速起下钻,以及常规套管的连续、快速下套管作业,并实现连续循环和连续钻进。钻杆下入速度达3 600 m/h,为深层油气勘探开发提供一种高效低成本的钻井系统。连续运动钻机2套起升系统配合连续循环系统开辟了连续钻井和连续循环的可能性。CMR属于工业联合项目,于2010年年中完成。通过对试验井的分析显示,钻井周期可节约15%~25%,进一步的设计,自动化与CMR技术结合,将节省30%~40%的钻井周期。目前,CMR正由挪威油井系统技术集团(WeST集团)旗下的WeST钻井产品公司通过一个联合工业研究项目开展研发。CMR主要部件包括:双井架,设计紧凑,合二为一,看上去像1个井架;2个井架机器人;2套提升系统,配备顶驱和自动上卸扣装置,两提升系统各自的提升能力为750 t;两套自动管子操作设备。连续运动钻机实现钻柱连续起下、连续循环,有望引领海洋钻机发展方向。

2.2.2 适用于页岩气钻井的便携式模块化钻机 Sparta钻机(图1)以其安全、高效、高运移性巩固了它在北美页岩气区块的地位。便携式的模块化设计使该钻机在井与井间移动时能够沿任意方向安装井架大门,且符合美国运输部严格的运输限制。Sparta钻机集成了两大结构技术--垂直装配井架和液压绞盘提升四角底座。钻机可提供735~1 000 kW,可以移动装配有顶驱、滑动游车和钻井大绳轴的井架。

图1 Sparta钻机

2.2.3 高效可移动钻机支持灵活井口布局 Patterson-UTI属于新一代的高效可移动钻机。可视化电子钻井系统通过自动控制钻压、压差和钻速将PDC钻头和井下钻机性能最优化,良好的安全性贯穿于EDS整个系统,包括Wichita DM 236电力制动,先进的天车和钻台防护。钻机的专业移动系统搭配管扣实现钻机前后、左右或旋转移动,完成灵活的井口布置和定位。电子悬挂系统的改进,多功能出油管线和泥浆循环系统实现了钻机本身按井眼设计移动超过45.7 m而不需移动其他配套设施。另外钻机装备了国民油井公司的Ross Hill 1400 SCR驱动系统,操作简单、可靠、表现优异和易于维护。Wrangler 3500型液压平台替代了手工操作,其远程控制功能让作业者在起落管件时远离危险的钻台。该钻机在最大限度减少非生产时间的同时,大大提高了作业安全性。

2.2.4 连续管钻机 包括单一模式、复合式、塔式井架、旋转、滚筒高置等多种型号连续管钻机。加拿大FOREMOST公司生产的连续管钻机,适应的最大管径是88.9 mm,注入头最大提升能力90 t,顶驱最大提升能力120 t,是目前世界最先进的连续管钻机。

2.2.5 Xtreme的连续管作业机 XSR200 2-5/8”连续管修井机最大作业井深7 167.5 m,是目前世界上作业最深的连续管陆地作业机。

2.2.6 Huisman的双作业箱式钻机 通过双联井架设计并结合2套提升系统,实现主、辅双井口作业方式。

2.2.7 Seabed Rig AS的海底钻机 实现全自动钻进,装备完整密封舱设计,通过与钻井船连接的“脐带” 提供动力和循环液以及实现有效控制。

2.2.8 拖挂钻机 钻机主体满足整体直立移运,4 000~7 000 m钻机百公里内3~5 d完成搬家开钻,近距离实现当天搬家、当天开钻。发电机组和电控模块/1车,固控系统/2车,2台泥浆泵组/1车,外围配套件全部采用拖挂运输。极大节省了搬家时间和搬家时吊装、拆装成本。

2.2.9 齿轮齿条钻机 无绞车、大钩、钻井钢丝绳,效率高,移运性好,是当前中小型钻机发展的亮点。

2.3 新型钻头与破岩工具[9-14]

近年来,用于牙轮钻头的金刚石加强牙齿技术在国内外钻头产品中应用越来越广。所谓“金刚石加强牙齿”(Diamond Enhanced Insert)实际上就是与PDC钻头复合片类似的聚晶金刚石复合牙齿。这种牙齿耐磨性非常好,但成本也高,所以一般多用于保径结构。但也开始出现全部使用金刚石加强牙齿的钻头产品,用于钻进研磨性极强的地层。

新一代复合片在热稳定性、抗研磨性和抗冲击性明显增强。特别是热稳定性的改进,已经成为尖端复合片技术的重点攻关目标,这对提高PDC齿在难钻地层的工作寿命十分重要。使得新一代PDC钻头适应硬地层、研磨性地层以及难钻不均质地层的能力明显增强。此外,复合片的自锐性能也有了阶跃式的进步,金刚石层表层的磨损速度明显低于深层,因而能够使复合片的切削刃更加锐利。这对提高PDC齿在高强度地层钻进时的吃入能力十分有益。

牙轮-PDC混合钻头、微芯钻头等技术的突破,推动了硬地层钻速的持续提高。

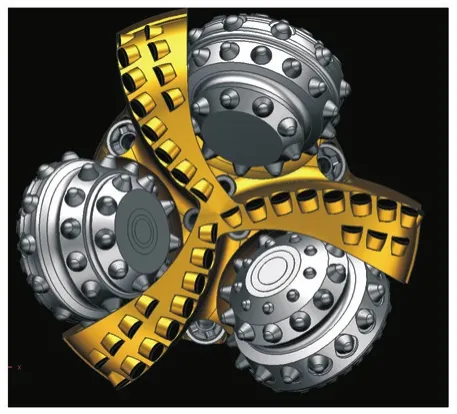

2.3.1 Kymera 复合钻头 贝克休斯公司推出的Kymera系列钻头,最小尺寸只有155.6 mm,最大达711 mm,具有金刚石钻头切削及牙轮钻头高抗压强度优点,即能够同时发挥PDC钻头优越的切削破岩机理及牙轮钻头的冲击破碎机理。适用于硬质夹层、结核状地层、塑性泥岩地层,尤其是含细砾地层。由于具有PDC钻头的攻击性,所以具有钻速快的特点,同时又具有牙轮钻头一样的低扭矩特性,所以运转平稳,轴向振动小,方向控制性好,寿命长。目前该钻头进尺已接近8×104m,在美国、加拿大、巴西、沙特、挪威、中国等多个国家使用。

最近该钻头在塔里木油田迪北103井Ø444.5 mm井眼首次应用,克服迪北区块苏维依组砾石含量多、地层软硬交互频繁、可钻性差等问题,一趟钻钻穿吉迪克底部、苏维依组、库姆格列木群组,总进尺342.4 m,平均机械钻速1.91 m/h,与邻井迪北104相比,降低钻井周期16 d,代替5只PDC钻头。

可喜的是,由宝石机械成都装备制造分公司研发的牙轮-PDC复合钻头(图2)在四川麻002-H1井须家河组(须四—须二)首次成功完成现场试验。此次试验从井深954.73 m顺利钻进至1 232.73 m,总进尺278 m,平均机械钻速4.21 m/h,机械钻速同比麻6井提高23.46%,且出井后钻头胎体、新度保持较好,钻头工作稳定性较PDC钻头显著提高。该钻头的研制和试验成功,为软硬交错地层的高效钻进提供了新的技术手段。

图2 牙轮-PDC混合钻头

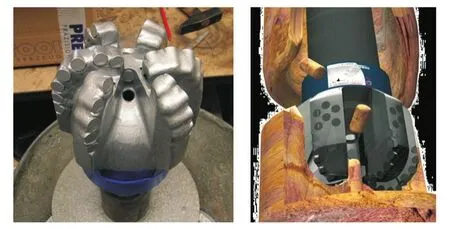

2.3.2 微芯钻头(MicroCORE) 微芯钻头(图3)能随钻切取小直径岩心,提高破岩效率,用于深部坚硬地层和高温高压井,现场应用提速40%~80%。钻头设计方法带来其它常规钻头无可比拟的性能,能够连续提供较大的高质量岩心碎块(直径10×30 mm微型岩心)。钻进地层的小尺寸岩心由钻头的中心区域完成,同时不影响钻头切削结构,而且这个过程是在钻井过程中连续发生的。在钻井过程中,小尺寸岩心长度不断增长到标称长度,就会接触到一个岩心破坏装置,利用横向作用力将岩心切断。在2个前置刀翼中间有1个较大且较深的槽,小尺寸岩心就会通过这个中空区域运移到环空中。这个中空区域始终保持敞开状态,防止钻头堵塞等风险的发生。尽管小尺寸岩心很难完整地到达地面,但是这些较大尺寸的岩心碎块(远大于常规钻屑)在地面收集后可用于岩石力学分析。

图3 微芯钻头

2.3.3 抗高温牙轮钻头 斯伦贝谢Smith钻头公司发布了用于地热井和高温钻井的高效牙轮钻头Kaldera(图4)。该钻头采用先进的密封和润滑系统,密封件由增强纤维型氟橡胶复合材料制成,由此提供热稳定性和抗研磨性能。从合成油和功能性添加剂中创新性研发出一种混合脂,能够在高温下提高工具的承载能力,从而充分保证轴承和密封系统的润滑性。近期在意大利温度超过277 ℃的地热井中成功应用,纯钻77 h,与邻井相比,井底钻进时间提高了37%。起钻后发现钻头所有的密封和轴承件仍然处于有效寿命内。

图4 Smith钻头公司用于高温井的Kaldera牙轮钻头

2.3.4 哈里伯顿SteelForce钻头 该钻头流道面积大,具有防泥包涂层,有助于清除岩屑和防止泥包。优异的切削齿技术提高了抗研磨、抗冲击和热稳定性。较以往钻头相比,钻速快87%,降低了每米成本(图5)。

图5 传统的基质钻头(左边)与哈里伯顿SteelForce钻头的高切削齿设计对比

SteelForce钻头的优点是:①钢比碳化物合金更有韧性,钢胎体的切削部分伸出长度远远大于传统钻头,提高了流道面积,从而提高了钻速;②扩展了喷嘴类型设计,从而具有更大适应性,也使该型钻头较其他类似钻头钻得更快、磨损更少;③为对付研磨性地层磨损,采用新型表面堆焊硬合金工艺,延长了钻头寿命,甚至超过碳化钨合金钻头;④每只钻头都有防泥包涂层,改变了钢体的电位,排斥了负离子的淤渣沉积,防止钻头泥包;⑤切削齿提供抗研磨性和抗冲击性,控制钻进过程中产生的摩擦热能力,使得它可承受钻进时间更长、磨损速率更慢。

2.3.5 新一代O2切削齿PDC钻头 斯伦贝谢Smith公司开发了新一代O2切削齿PDC钻头,同传统PDC钻头相比,强化了高温高压烧结流程,精制的后处理流程改善了切削齿的热稳定性,优化的水力结构提高了钻头冷却效率。在东德克萨斯油田的现场试验中,钻速提高25%。该技术目前已开始应用于 Haynesville页岩气及其他坚硬、高研磨性地层。

2.3.6 SperryDrill XL/XLS和GeoForce XL/XLS系列马达 哈里伯顿Sperry Drilling公司发布了SperryDrill XL/XLS和GeoForce XL/XLS系列马达,进一步完善了其螺杆钻具系列。该系列马达功率提高了80%,扭矩载荷提高了65%,作业压差提高了50%,钻头与弯节之间距离更短,从而具有更高的造斜率。额定作业温度达到375 °F。这些马达已在北美、南美和中东地区应用。

2.3.7 Mpact公司新型4-3/4”井下马达 Mpact井下马达公司发布了其新型Ø120.65 mm(4-3/4”)井下马达,其负载能力提高了18%,从而进一步提高了工具可靠性,同时允许施加更大的钻压,有助于提高钻速。大型止推轴承具有更大的负载能力。工具的抗拉强度等于或超过马达其它部分。其专有的可调外壳能够在0~4°间进行调整。可调外壳在距调整环弯曲点处约120°左右安装1个垫磨片。转子的偏心移动与轴承组合的同心转动由驱动轴连接。轴承组合用油实现润滑、密封盒压力平衡。这种压力平衡方法能确保密封件压耗为零,使得密封件只是油和钻井液之间的屏障。最大推荐钻头压降为10.34 MPa(1 500 psi)。径向轴承能适应大尺寸驱动轴,使其能够承受极大的径向载荷和扭转载荷。温度额定值为 400 °F。

2.3.8 涡轮钻具配合孕镶钻头 涡轮钻具采用金属定子和转子叶轮、全金属径向轴承、PDC材质轴向止推轴承,适用于高温井和超高温井的环境。孕镶钻头由天然金刚石砂、人造金刚石颗粒、碳化钨粉末以及粘合剂(钴、镍等稀有金属)浇注而成,具有极高的抗研磨性和耐久度。涡轮钻具配合孕镶钻头特别适合于具有挑战性的火成岩、花岗岩,致密胶结砂岩、含砾石地层以及软硬交错冲击性强的地层。涡轮钻具可适用的最高循环井下温度达 260 ℃。目前在沙特、松辽深层均得到了较好应用。在沙特Pre-Khuff 泥岩含砾地层,抗压强度172.37~248.22 MPa(25 000~36 000 psi), 属于超硬、研磨性极高地层。常规牙轮钻头和马达钻具机械钻速低(0.8 m/h) ,钻头牙轮损坏和掉牙轮情况时有发生。应用史密斯Ø168.28 mm(6-5/8”)定向涡轮钻具和配合使用M842孕镶金刚石钻头,单趟钻进尺259.7 m,平均机械钻速2.13 m/h,比邻井螺杆配合牙轮钻头节省了49%费用。

2.4 高造斜率旋转导向系统

为开发非常规资源所钻的水平井通常具有造斜率高、水平段长、井眼轨迹精确、下入次数多等需求,使用常规钻井工具将耗费大量时间。如能一趟钻完成从垂直段到水平段的钻进,将可通过减少数次起下钻作业大大节省钻井时间。非常规油气的开发推动了水平井技术的快速发展,而水平井技术的发展,对旋转导向系统提出了更高要求。

2.4.1 贝克休斯研制的AutoTrak Curve旋转导向系统 可实现一趟钻快速钻进井眼垂直段、曲线段和水平段,减少起下钻次数,实现更快速建井(图6)。AutoTrak Curve是全闭环旋转导向系统,可根据指令向任意方向钻出准确、平滑的井眼轨迹。其导向功能主要由安装在导向套筒中的三个可伸缩棱块实现。导向套筒位于钻头附近,以固定的速率低速旋转。地面控制信号发出后,井下供电装置驱动棱块有选择地伸出,使旋转中的钻柱向既定方向偏斜。在钻头附近还安装有伽马射线探测器,有效缩短了工具长度,帮助进行更为精确的地质导向。系统能够将地面指令传递到井底,使钻头按照预定方位和井斜钻进,在北美最坚硬的非常规地层中完成了超过10 000 h的现场试验,钻进井段Ø222.25 mm,节省钻井周期达60%。系统最高造斜率超过15 (°)/30 m,允许钻井液添加堵漏剂,拓展了钻井液选用范围。与传统旋转导向系统相比,AutoTrak Curve钻入储层时间更短,井眼控制能力更强,成本更低,适用范围更广。

图6 高造斜率旋转导向工具钻进示意图

2.4.2 斯伦贝谢开发的PowerDrive Archer高造斜率旋转导向系统 这是一种将推靠式和指向式优势特征相结合的混合型旋转导向系统,既可以实现高狗腿度(DLS),同时又可以达到常见旋转导向系统的机械钻速。由于是全程旋转系统,所有外部组件和钻柱一起旋转,这有利于井眼清洁,同时降低卡钻的风险。井眼尺寸8 ½”–8 ¾”,最大造斜率16.7 (°)/30 m。系统可进行三维定向井钻井,可在任何一点开窗侧钻,工作过程中所有的外部件都旋转,减少了机械以及压差卡钻的可能性,改善了井身质量。

PowerDrive Archer RSS不依赖外部移动垫块推靠地层产生侧向力。取而代之的是,4个泥浆控制的活塞推靠铰接式圆柱形导向套筒的内部,然后通过一个和万向节连接的枢轴把钻头指向所需的方向。此外,位于万向节上方的4个外部套筒扶正器刀翼一旦接触到裸眼井壁,就会为钻头提供侧向力,使得RSS 可执行与推靠式系统类似的作业。由于其移动组件都在工具内部,免受恶劣钻井环境的影响,因此该RSS 出现故障或遭到损坏的风险较低。这种设计还有助于延长RSS 的使用寿命。与工具面相对位置保持一致的内部阀门分流了部分泥浆到活塞。泥浆驱动活塞伸出来推靠导向套筒。在中性模式下,泥浆阀连续旋转,钻头的侧向力沿着裸眼井壁均匀分布,使得RSS 得以保持其走向。

近钻头测量参数如自然伽马、井斜和方位角,允许作业者密切监控钻井过程。控制单元通过连续泥浆脉冲遥测装置将当前方位和其他操作参数传递给地面的作业者。定向井司钻把指令从地面发送到位于导向单元上方的控制单元。泥浆流速根据这些命令而改变。每个命令都有各自独特的波动模式,并和预先设定的导向图上的离散点一一对应,而这张导向图在工具下钻之前都已经通过编程方式输入到工具的内存中。

采用PowerDrive Archer RSS,作业者可以使用同一个BHA 从上到下连续钻垂直段、弯曲井段及水平井段,从而提高钻井效率、机械钻速和井眼质量。避免了滑动钻进及旋转钻进模式的交替更换,使用旋转导向系统能够降低井眼弯曲度、避免了粗糙井眼带来的高摩阻。这有助于在油藏内钻出更长的水平井段。在Marcellus、Woodford页岩地层水平井钻井中发挥了重要作用(图7)。

图7 PowerDrive Archer高造斜率旋转导向系统

另外PathFinder公司研制的 i-PZIG是首款具有近钻头井斜、伽马射线成像功能的定向工具,离钻头仅几英尺远,进一步提高了数据传输速度。威德福公司研制的MotarySteerable在泥浆马达上配置弯接头和具有三维定向控制功能的MWD元件,成本低,兼具旋转导向系统的功能,造斜率0~3°/30m 。

2.5 可折叠连续管技术

CoilFlat CT Liner是一种可以沿轴线折叠、连续盘绕的管中管(外管壁较薄,内管壁稍厚)形式的套管(图8)。CoilFlat具有2个突出优点:利用连续管滚筒下入,下入长度不受限制,1个直径3.96 m、宽度2.44 m的滚筒可以盘绕Ø193.68 mm(7–5/8”)的折叠式连续套管1 219 m;抗挤毁能力更强。采用CoilFlat代替套管可以大幅度减少(高达70%)钢材用量、大大减少下入时间、大幅度减少水泥用量同时提高固井质量。

图8 CoilFlat可折叠管

CoilFlat可折叠管无常规丝扣接头,下井后,靠施加高泵压撑圆。水泥浆通过管中管的环隙向下注入,并上返至管外环空。水泥浆凝固后产生4层保护:两层水泥环、两层钢管,抗挤毁强度增大1倍。管子折叠后的宽度小于撑圆后的外径,可充当可膨胀管使用。

CoilFlat可折叠管目前还面临一些技术难题:下井后如何确保不同井段的管子都能一致撑圆,否则水泥浆无法在2个环空内均匀充填;无扶正器,如何确保管子在井筒内居中,否则可能影响固井质量。

2.6 钻井信息化技术

井下宽带信息传输技术是一项致力于解决钻井过程中泥浆脉冲传输和电磁波传输速度慢,随钻测井多数数据不能实时获取的难题的先进技术。最早由美国Intelliserv公司提出,并得到了美国能源部的资助,自2004年通过全尺寸现场试验以来,不断发展和完善,已成为现代随钻储层导向和随钻储层评价的一种高速传输通道,得到哈里伯顿、贝克休斯、斯伦贝谢和威德福等国际一流油田技术服务公司的认可和应用。

井下宽带信息传输技术把电缆嵌入钻杆,钻杆工具接头两端的电缆各有个感应环,两感应环并不直接接触,电缆之间通过电磁感应实现“软连接”,通过电磁感应实现信号在钻杆间的高速传输。通过钻柱连接,形成一条自井底沿钻柱到达地面的连续信道。传输速率极高。实际传输速率已达到57 kbps~2 Mbps,是泥浆脉冲或电磁波信道的5 000多倍。可实现井下-地面信息的瞬间传输。如果说测井是石油工业的“眼睛”,那么井下宽带信息传输技术就是给这个“眼睛”装上了“望远镜”。

目前,美国国民油井华高公司(NOV)通过公司收购掌握着井下宽带信息传输技术的核心技术。

2.6.1 分布式井下微电子随钻测量系统[15]利用直径为2~5 mm的包含众多传感器(温度、压力、井斜、方位、地质参数、运动参数等)的微芯片随钻井液泵入井下,在井口收集这些微芯片,以便掌握井下地层与钻头的走向等,实现井下实时连续的全井参数测量,解决欠平衡钻井过程中传统随钻测量系统无法应用问题。也可用于井下问题/事故定位与排查,提高随钻测量系统的可靠性,提高随钻测量系统的可维护性,降低操作复杂性。该技术成本低,有可能改变井下数据的采集方式。

2.6.2 E-drilling中心[16]挪威 SINTEF 石油研究中心利用实时动态模型模拟钻井过程,根据实时模拟和钻井数据分析进行井下事故与复杂诊断和决策。具有先进的三维可视化技术,使决策者能看到井内在发生什么。三维可视化技术用于远程监控和控制作业(可视化井筒),包括:海底安装;修井作业;地震;设计与模拟;勘探;钻井优化;生产;维修和改进;HMS;下柱塞或弃井等。在信息采集和传输方面,从“单因素记录测量”向“信息高速公路成像测量”发展,采用有线钻杆技术实时测量和传输数据,对油藏性能进行实时更新。同时,利用随钻地震SWD、随钻垂直地震剖面VSPWD、电阻率扫描、电磁感应NMR等技术,进一步增强储层导向能力。

2.6.3 远程钻井咨询系统 贝克休斯WellLink远程钻井咨询系统,通过对比数据库中的相似钻井案例,提前发现钻井过程中的潜在问题,避免卡钻、井漏、井涌等事故的发生。Empirical实时录井技术采用实时云计算系统Live Logging在钻井中随时利用电脑与井场建立联系,实时获取地面录井数据。

2.7 连续循环系统

接单根过程中实现钻井液连续循环具有很多好处,包括更好地控制环空压力波动(降低井涌发生的风险),减少泥浆漏失,降低压差和机械卡钻风险等。连续循环系统能够降低泥浆泵开启与关闭过程中引起的压力波动对地层的损害。阀式连续循环装置已在国外得到广泛使用,该装置是一种利用在钻柱上加装轴侧双向阀循环短节,通过控制系统来变换泥浆流向,在井口正常操作下实现接单根上卸扣期间的泥浆连续循环。钻井液将自动从立管转移到组件的侧孔中,使得在接单根过程中实现连续循环。利用远程仪表板远离钻台实现连续循环,使作业者与施工现场保持一定的安全距离。该装置结构紧凑,占用空间小,作业方便,特别适合在平台空间受限地区的钻井中使用。

2.8 新型钻井液技术[17]

2.8.1 新型水基钻井液 代表性产品包括M-I公司的ULTRADRIL、哈利伯顿公司的HYDROGUADRTM、贝克休斯公司的PERFORMAX高性能水基钻井液。性能、费用及环保方面能替代油基与合成基钻井液。抑制性强,高温稳定,适应于大段泥页岩水化膨胀引起的地层缩径、坍塌等。

2.8.2 超高温油基泥浆 M-I SWACO公司开发出RHADIANT新型耐超高温油基泥浆体系,该体系可在260°高温下保持良好流变性,同时形成比较薄的泥饼;与常规无水钻井液相比,RHADIANT钻井液体系稳定的流变性和超薄光滑的泥饼为测井、下套管固井提供了清洁的井筒;在泰国湾的一口超高温探井中,RHADIANT泥浆体系发挥了很好的滤失控制作用,保持了良好的流变性,形成高质量的泥饼,实现了钻井零漏失。

2.8.3 页岩气新型水基钻井液 M-I SWACO研发了一种改进的水基钻井液,易于合成,廉价的常用钻井液配制原料结合新的硅土纳米材料可以使整个钻井液体系钻页岩层时达到理想的流变性和井壁稳定性,并能达到环保的要求。仅极少量水侵入到页岩中,可有效抑制页岩水化膨胀,使用纳米材料来封堵页岩孔隙可降低页岩渗透率98.9%,具有良好的物理封堵能力。在贝肯页岩气井现场试验中,有效抑制了井壁垮塌,钻井周期缩短35%~50%。

2.8.4 新型防漏技术 兰德公司开发的镶嵌式成膜钻井液利用镶嵌核和屏蔽膜在正压差作用下形成一层镶嵌膜,提高地层承压能力,防止漏失。与传统泥浆造壁相比,镶嵌式造壁具有极少的有害固相和极强的抗污染能力,抗冲刷时间增加一倍左右,封堵能力强。试验表明镶嵌式成膜体系最高耐温150 ℃,对泥页岩具有很强的抑制、包被、防止坍塌作用。现场应用表明,该体系性能稳定,携带悬浮稳定井壁优,全井平均井径扩大率不到5%。

M-I公司开发的一体化井眼加固技术(I-BOSS)通过在井壁上产生裂缝,象楔子一样挤压井眼周围形成应力岩石笼,之后加入堵漏材料用作支撑和密封裂缝。主要应用于薄弱性地层、窄密度窗口地层。

斯伦贝谢公司研发,利用树脂的光敏感固化性能在井壁生成井筒衬即井壁“贴膜”,是一种集稳定井壁、防漏堵漏、提高地层承压能力与保护储层一体化的新技术。

2.8.5 新型钻井液处理剂 M-I公司的微米化重晶石加重剂技术解决了高密度钻井液的悬浮性问题。一种微米级颗粒加重剂,不改变钻井液的流变性,加重后钻井液ECD易控制、井眼净化能力强。贝克休斯公司的四氧化三锰加重剂解决了套管磨损、高密度钻井液悬浮性问题。与重晶石相比,密度大,但颗粒尺寸小,较低屈服值下不会沉降。易酸溶,储层保护效果好。纳米级封堵聚合物MAX-SHIELDTM用于解决井壁稳定、提高承压能力问题。在微裂缝中密封微孔、减小压差卡钻,高盐度环境下井壁稳定。

2.9 控压钻井技术

控压钻井是一种自适应的钻井工艺,可以精确控制全井筒环空压力剖面,确保钻井过程中保持“不漏、不喷”的状态,即井眼始终处于安全密度窗口内。目前国际上对控压钻井研究很多,形成商业化产品、能够进行现场施工服务的主要有Halliburton公司的动态压力控制系统(DAPC精细控压钻井系统)、Weatherford公司的Secure Drilling系统(精细流量控制系统)和Schlumberger公司的自动节流控压钻井系统。控压钻井技术在海洋、陆地应用超过500口井,用于解决窄窗口下的漏失和提速等。

威德福开发的深水闭环钻井系统能发现微小溢流和井漏,实现相关信息实时输出和自动决策,适用于先进MPD及井眼压力监测,钻井液形成闭路循环,能提高钻井效率,降低钻井成本。

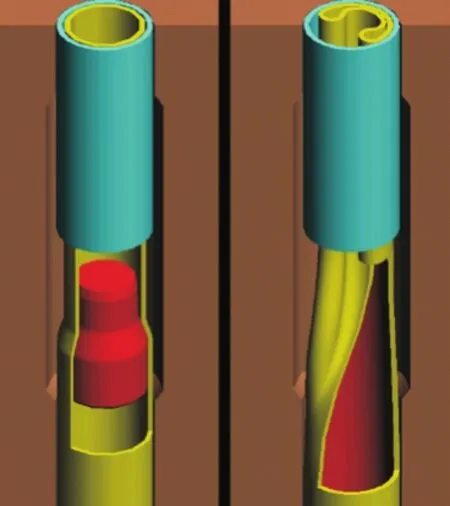

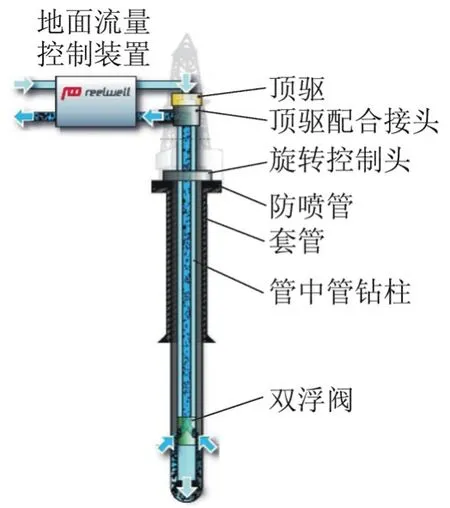

REELWELL公司研发的双壁钻杆反循环钻井工艺实质上也属于控压钻井的一种。在常规钻柱内部安装特殊内管,形成一种同心管,称Reelwell钻井方法(RDM)(图9)。内管用于从井底清除岩屑,外管用于泵入钻井液。内管外壁有绝缘涂层,管中管充当同轴电缆,向井下供电,实现数据的高速、双向传输。在BHA上方和钻柱下部安装滑动活塞,用于分离环空内双梯度钻井液和帮助控制压力。井底钻具组合以上环空采用较高密度钻井液,循环采用低密度钻井液。提高了压力控制水平和水平段延伸能力,能够更好地解决窄密度窗口问题,减少非生产时间,提高作业安全性。

图9 Reelwell钻井方法

目前控压钻井主要用于一些高难度井,如高温高压井、含酸性有毒气体的碳酸盐岩裂缝性地层、海洋窄密度窗口井,以及以前采用常规方法所无法钻达设计井深的井等。

3 国内钻完井技术与装备进展

3.1 万米钻机及配套装备

深井超深井钻探能力是一个国家钻井水平的体现,为提升深层和超深层油气钻探能力,成功研制8 000/9 000/12 000 m 钻机,配套形成9 000 kN顶部驱动钻井装置和6000HP绞车及盘式刹车,2200HP钻井泵及高压管汇系统能在34 MPa高泵压大排量的工作条件下平均无故障运行300 h以上,可完全满足深井、超深井高压喷射钻井的需要。目前8 000 m、9 000 m钻机已经成为塔里木山前钻井的主力钻机。12 000 m陆地钻机使中国成为第2个拥有万米级交流变频钻探装备的国家,必将在国内西部深层和海外油气勘探开发中发挥日益重要的作用。

3.2 近钻头地质导向系统

针对近年来水平井数量不断增多的问题,研制了具有自主知识产权的随钻测量、随钻测井和近钻头地质导向技术,实现了大多数水平井都能够采用国产仪器实现轨迹的测量与控制。

适合于薄油层水平井轨道控制的CGDS-I近钻头地质导向系统,打破了国外垄断,使我国成为继美法之后第3个掌握该项技术的国家,目前已出口到加拿大等国。该技术在大庆、吉林等油田累计施工100余井次,最薄油层厚度只有0.4 m,显著提高了储层钻遇率。

3.3 控压钻井系统

为解决窄压力窗口钻井难题,自主研制包括地面压力控制装置和井下压力随钻测量工具的精细控压钻井系统,攻克控压钻井技术及装备的核心技术,井底压力控制精度±0.5 MPa,实现多策略、自适应闭环监控,可进行近平衡、欠平衡精细控压钻井作业,适用于各种钻井工况;填补了国内空白,达到了国外同类技术的先进水平。在塔里木塔中、川渝、冀东、华北等开展现场试验与工业应用30余井次,实施了井底压力精细控制,系统性能稳定,有效解决了“溢漏共存”钻井难题,取得显著应用效果。

3.4 自动垂直钻井系统

针对山前高陡构造和逆掩推覆体地层的易斜难题,突破了动力防斜技术,成功研发出VDT5000自动垂直钻井系统。成为塔里木山前高陡构造地区防斜打快的主体技术。VDT5000的成功推广应用,使机械钻速大幅度提高,井斜控制在1°以内。对于解决西部地区易斜地层钻速、避免套损发挥了重要作用。

3.5 连续管技术与装备

为降低工程作业费用,提高井下作业效率,成功研制CT38、LG360/60T连续管作业机,实现产业化,克服大管径、高强度、连续管穿注入头等难题,在液压控制、夹紧方式、夹持块表面处理、井口防喷系统和链条同步等方面取得重要突破,技术性能达到国外同类产品先进水平。建成国内首条连续管生产线,已生产Ø31.75~88.9 mm(1¼”~3½”)连续管近10万m。Ø60.33 mm(2–3/8in)连续管最大下井深度达到4 500 m,在辽河、四川、大港、冀东等油田工程应用,整机操作可靠、运行平稳,显著提高了作业效率和单井产量。

新近由中国石油集团钻井技术研究院研制的LZ580/73T连续管钻机,配套研制了适应老井侧钻和老井加深连续管钻井的地面配套系统,2013年4月在大港油田东3-2K井,连续管侧钻60 m,2013年7月在大港油田港7-71K井,连续管侧钻151 m。

3.6 煤层气水平井远距离穿针装备

为克服煤层气水平井与洞穴直井精确引导连通难题,自主研制了具有超近距离引导、井斜测量和空间立体制导功能的远距离穿针装备DRMTS-Ⅰ,打破国外垄断,达到国外同类技术先进水平。产品突破磁源发射装置、磁场测量探管、磁场测量分析系统三项核心技术,探测能力达到70 m,实现了5 m以内仍能探测、测量误差小于5%的良好性能。在山西郑庄、彬县和陕西韩城等地区进行数十口井现场试验,一次连通作业成功率达100%,为煤层气高效开发提供了重要装备支持。

3.7 无线电磁波随钻测量系统

电磁波随钻测量技术是利用空气作为循环流体钻定向井、水平井,提高低压低渗油气田产量的关键技术。自主研制的DREMWD无线电磁波随钻测量系统由电磁波信号实时上传井下信息,能随钻测量井斜角、方位角、工具面角、方位自然伽马等,适用于各种循环介质的钻井作业,最高数据传输速率达11 bit/s,最高工作压力和温度100 MPa/125 ℃,达到国际先进水平。

现场试应用10多井次,无接力数据传输深度最高达2 876 m。在HN10-D3井累计随钻时间67 h,进尺320 m,定向过程电磁波信号无间断传输,定向钻进时动态数据:井斜角跳动小于0.3°、方位角跳动小于0.5°、工具面角跳动小于2°。

3.8 随钻电磁波电阻率测井仪器

由长城钻探公司研制成功的随钻电磁波电阻率测井仪,运用自适应发射功率调整技术,提高了不同探测深度的电阻率测量精度,测量范围扩大了1.5倍。利用局部时间摄动解码技术,脉冲信号解码率提高30%,实现了实时测取、跟踪油层边界,达到了国际先进水平。通过多口井现场试验,该仪器的测量精度、探测深度、传输速度、存储量与信号识别率等性能指标均优于国际同类仪器。该技术能探测储层边界,实现了超薄层水平井地质导向钻井。

3.9 随钻地层压力、温度测试系统

由大庆钻探公司研制的随钻地层压力、温度测试系统,改变了RFT/MDT电缆式测试方式,是实现地层压力测试的一项新技术,填补了国内空白。系统由井下测试和地面信息接收两部分组成,可以随钻获取地层压力、流度、井下环空压力和温度,可以有效封隔井壁,形成负压抽吸地层流体,实现地层压力的获取,并将测试的数据随钻上传至地面,具有井下大功率供电、井下自动控制、地面与井下双向通讯等特色。

在大庆油田应用30多口井,单支仪器井下累计工作时间最长达到了860 h,完成随钻地层压力测试122次。可以随钻识别干气层、高渗层和低渗层,为后期确定油气开采方案提供重要依据。

3.10 水平井分段压裂工具

针对低渗油气藏高效开发和水平井分段压裂难题,研制成功水平井双封单卡、滑套、水力喷砂分段压裂技术装备,以及自膨胀封隔器、选择性完井等新工具,实现最大分段压裂油井16段、气井21段的技术突破,基本形成水平井经济有效增产改造配套技术系列,显著提高了低渗透、致密油、致密气、页岩气水平井开发效益,目前中国石油60%以上的水平井都需要采用分段压裂完成,最大分段超过20段,水平井段最长成功3 000 m,单井最大压裂液用量超过20 000 m3,最大加砂超过1 600 m3,初步实现了“千方砂子万方液”的压裂规模。

4 行业发展预测

IDC能源观察每年都要为能源等行业预测未来一年发展趋势,对2013年全球石油和天然气行业十大预测:

(1)石油和天然气行业的创新将由勘探和生产非常规资源主导。早期的勘探开发技术创新(如水平井钻完井、水力压裂)使可用资源可能恢复,接下来将是通过IT激活的过程创新。稍后阶段,IT激活的过程创新将集中于效率和风险管理。

(2)独立的中型勘探和生产公司将继续保持在页岩气领域的创新主体地位。独立的中型E&P公司将为页岩气生产开辟一条“制造”途径。这种途径将需要在资本项目规划、钻机调度、供应链管理、企业资产管理(EAM)、环境、健康和安全(HSE)等方面增加IT投资。超级、大型和国家石油公司(NOC)将通过收购继续获得这种技术专长。

(3)安全和环境管理要求的工作将更多。最佳实践的公司将重点明确问责制,指定权威和明确的安全和风险指标,以及培训安全工作做法、先进的维修实践、启动前的评价,应急响应和控制、标准作业程序。石油和天然气公司将投资在资产、人员和业务整体安全、监测技术、HSE、EAM事件管理和分析(包括地理空间可视化)、企业内容管理和工作流程,巩固安全进程。

(4)智能钻井和生产将是数字油田的基石。远程控制和监视仪器将使油气井越来越自动化,大幅度减少在偏远地区井的作业人次。油公司将采用智能仪器仪表、实时通信和先进的分析工具实现产量的提高,并快速对现场问题作出反应。

(5)资本项目管理将越来越多地集中在规划和投资组合中。公司将优先考虑前期规划和管理风险,同时建立过程管理,以监督效率。投资回报率(ROI)的重点将从个别项目上扩大到全球组合项目,多个应用程序集成(工程、项目组合管理、内容将需要管理、协作和分析)项目。

(6)油公司将朝着综合性资产管理的方向发展。

公司将从传感器、移动设备、SCADA和EAM系统应用数据分析优化资产管理流程。使运营商走向实时决策,在发生故障和灾难之前确定问题。

(7)收购兼并将集中在能源商品交易的透明度上。

(8)云服务将扩展到核心的勘探和生产流程。

(9)油公司将在工程技术服务企业、供应商的帮助下填补安全漏洞。安全的投资将在全球继续增加——尤其是在防病毒,防垃圾邮件,身份和访问管理领域。

(10)IT支出的增长将推动新兴经济体。到2015年,中东和非洲、中欧和东欧平均利率将增长1倍。亚太地区将在IT总支出方面挑战北美。E&P软件支出将继续主宰E&P的投资水平。

近期的报告显示,未来20年全球的能源需求将增长近40%,到2030年,以石油为基础的化石燃料仍将在世界能源格局中扮演重要角色。巴克莱资本公司最新预测数据显示,2013年全球油气勘探及开采投资预计达6 780亿美元,比2012年增长10%。“这预示着全球油气勘探及开采投资自2009年以来,将连续四年出现两位数增长。”可以断言,云计算、集成化的三维建模及成像技术将在未来提高油气井设计及作业效率中发挥重要作用。

当前油气生产的挑战已与过去大大不同,作业区域延伸到了更加复杂和严酷的环境:深水、极地、老油田及非常规领域。面对新的挑战,简单技术已经走到了尽头,世界各国越来越把油气工业的发展寄希望于技术革命,需要发展多学科综合一体化技术才能解决日益复杂的油气开发需求,只有那些拥有前沿技术、掌握先进“利器”的国家或公司才能始终占据竞争的制高点。

[1] VELDA ADDISON.Annual offshore drilling spending could hit $17 billion by 2016 [J/OL]. E&P March 15,2013. http://www.epmag.com/Production-Drilling/Annual-Offshore-Drilling-Spending-Hit-17-Billion-2016_113940.

[2] RICHARD MASON.DUO 2011: Stimulation of unconventional oil reservoirs is a new frontier[J/OL].E&P May 26, 2011.http://www.epmag.com/Production/DUO-2011-Stimulation-Unconventional-Oil-Reservoirs-A-Frontier_83130.

[3] TAYVIS DUNNAHOE.Hybrid CT rigs enter the unconventional market[J/OL]. E&P March 1, 2011.http://www.epmag.com/Production-Drilling/Hybrid-CTRigs-Enter-Unconventional-Market_78418.

[4] CHEE PHUAT TAN.Fluid design solves shale instability problem[J/OL]. E&P November 3, 2009. http://www.epmag.com/Technology-Downhole/Fluid-Design-Solves-Shale-Instability-Problem_47705.

[5] RON MORRISON.B-Rigs set new pace[J/OL]. E&P July 1, 2010. http://www.epmag.com/Production-Drilling/B-Rigs-set-pace_62601.

[6] MOREA K J.Automated MPD improves drilling efficiency in deepwater GoM[J/OL] . E&P November 13, 2011. http://www.epmag.com/Production-Drilling/Automated-MPDImproves-Drilling-Efficiency-Deepwater-GoM_90500.

[7] SHEILA BATCHELOR.New technologies help break arctic E&P barriers[J/OL] . E&P Feb 10, 2011. http://www.epmag.com/Production-Drilling/New-technologiesbreak-Arctic-EP-barriers_77091.

[8] ASHLEY E. Organ New RSS delivers high build rates[J/OL] . E&PMar 8, 2011. http://www.epmag.com/Production-Drilling/New-RSS-Delivers-High-Build-Rates_78457.

[9] TAYVIS DUNNAHOE.New bit design provides better cuttings[J/OL]. E&P Feb 8, 2011. http://www.epmag.com/Production-Drilling/New-bit-design-better-cuttings_76925.

[10] ASHLEY E. Organ System helps mitigate lost-circulation risks[J/OL]. E&P Apr 12, 2011. http://www.epmag.com/Production-Drilling/System-Helps-Mitigate-Lost-Circulation-Risks_80962.

[11] PRAMOD KULKARNI.What’s next for the deepwater Gulf of Mexico[J/OL].World Oil,2010,231(9). http://www.worldoil.com/editoral-comment-september-2010.html.

[12] BELLIN F.The current state of PDC bit technology[J/OL]. World Oil, 2010, 231(9). http://www.worldoil.com/The-current-state-of-PDC-bit-technology.

[13] KENNEDY J L .Impressive Arctic discoveries drive international push into unexplored areas [J/OL].World Oil, 2010, 231(7). http://www.worldoil.com/Impressive-Arctic-discoveries-drive-international-push-intounexplored-areas.html.

[14] LANGLEY D.Next steps for expandables[J/OL].World Oil, 2010, 231(7). http://www.worldoil.com/Drilling-Hazard-Mangement.html.

[15] ALFONSO MORA RIOS.Using seismic-while-drilling technology to reduce uncertainty[J/OL].Offshore,Jan 1, 2011. http://www.offshore-mag.com/articles/print/volume-71/issue-1/geology-__geophysics/using-seismicwhile-drilling-technology-to-reduce-uncertainty.html.

[16] MIKE WAHLBERG.Drilling rig upgraded offshore with prepackaged "shipyard in a box"[ J/OL].Offshore,Jun 1, 2010. http://www.offshore-mag.com/articles/print/volume-70/issue-6/drilling-__completion/drilling-rigupgraded-offshore-with-prepackaged-shipyard-in-a-box.html.

[17] KEN WHANGER.Liner drilling beats lost circulation at 25,000 ft[J/OL]. Offshore, Jun 1, 2010. http://www.offshore-mag.com/articles/print/volume-70/issue-6/drilling-__completion/liner-drilling-beats-lostcirculation-at-25000-ft.html.

(修改稿收到日期 2013-08-31)

Advances in well drilling and completion technologies for domestic and overseas

WANG Haige, WANG Lingbi, JI Guodong, ZHUO Lubin, BI Wenxin, LIU li

(Drilling Research Institute of CNPC,Beijing100091,China)

The exploration and production of shale gas, as well as tight oil/shale oil, tight gas, deep water and arctic hydrocarbon,is promoting global drilling and completion activity to continuously rebound, which boosts the rapid development of drilling techniques such as horizontal well, factorial construction, and drilling equipment including quick-carrying drilling rigs, deep-water drilling rigs, and polar drilling rigs. Foreign corporations have made substantial progresses on high effective round trip drilling rigs, quick-carrying rigs,cone/PDC complex bits, micro-coring bits, high effective rock-breaking tools, downhole real-time high capacity information transmission, high build-up rate rotary steerable system (buildup section and horizontal section drilled in one run), fold coiled tubes, drilling remote information transmission and real-time optimization, continuous circulation system, managed pressure drilling, high temperature oil base drilling fluids, new type water base drilling fluids, new type sealing technologies, etc. Domestic corporations have made a significant breakthrough in myriameter rig and auxiliary devices, MWD/LWD/EMWD/CGDS, coiled tube technologies and equipments,CPDS managed pressure drilling system, vertical drilling system, temperature and pressure test while drilling and so on, which promotes drilling technologies and equipments to get ahead quickly.

drilling; shale gas; deep water; arctic; drill bit; coiled tube; managed pressure drilling; factorial construction

汪海阁,王灵碧,纪国栋,等. 国内外钻完井技术新进展[J].石油钻采工艺,2013,35(5):1-12.

TE243

:A

1000–7393(2013) 05–0001–12

汪海阁,1967年生。1995年毕业于中国石油大学(北京),获油气井工学博士学位,1997年从中国石油勘探开发研究院博士后出站。目前在中国石油集团钻井工程技术研究院工作,教授级高级工程师。E-mail:wanghaigedri@cnpc.com.cn。

〔编辑 付丽霞〕