环烷基减压馏分油生产橡胶油的工艺研究

2013-09-06杨文中蔡烈奎马莉莉

杨文中,蔡烈奎,马莉莉,张 卉

(1.中海油气开发利用公司,北京 100029;2.中海油(青岛)重质油加工工程技术研究中心有限公司)

环烷基原油的减压馏分一般富含芳烃与环烷烃,蜡含量很低,具有高黏度、高酸值、黏温性能差等特点,采用常规流程生产汽油、柴油等产品,经济效益不及石蜡基与中间基原油。针对环烷基减压馏分,国内已有多家企业采用全氢型流程生产SBS(苯乙烯-丁二烯-苯乙烯嵌段共聚物)橡胶油等产品,取得很好的经济效益,目前中国石油天然气股份有限公司已成为国内SBS橡胶油的主要供应商[1-3]。

不同类型环烷基馏分油的组成变化很大,例如新疆环烷基馏分油与渤海湾环烷基馏分油相比,总芳烃含量相差近1倍。近几年进口环烷基原油的总芳烃含量很高。采用全氢型流程加工高芳烃原料,生产浅色产品,存在氢气耗量大、主产品收率低、低附加值轻组分产率高等不足[4]。

近年来,中国的轮胎工业发展迅猛,作为轮胎制造大国,所产轮胎中有1/3以上出口海外,橡胶油的需求量也一直呈现快速增长态势。但近几年欧盟、美国等不断出台的针对橡胶轮胎的环保法规对我国轮胎出口造成了严重的冲击。目前国内只有少量环保橡胶油的工业产品问世。以德国汉胜公司TDAE为代表的国外环保橡胶油大举占据中国市场,售价高达14000~16000元/t,且难以保证稳定供应,严重地影响了我国轮胎业的健康发展。

中海油气开发利用公司主要加工渤海湾出产的环烷基原油。为提高减压馏分油的附加值,本课题采用溶剂精制与加氢组合工艺对渤海湾绥中36-1原油减压馏分油的加工进行研究,考察同时生产满足欧盟环保要求的轮胎用环保橡胶油和SBS橡胶油的可行性。

1 实 验

1.1 试验原料

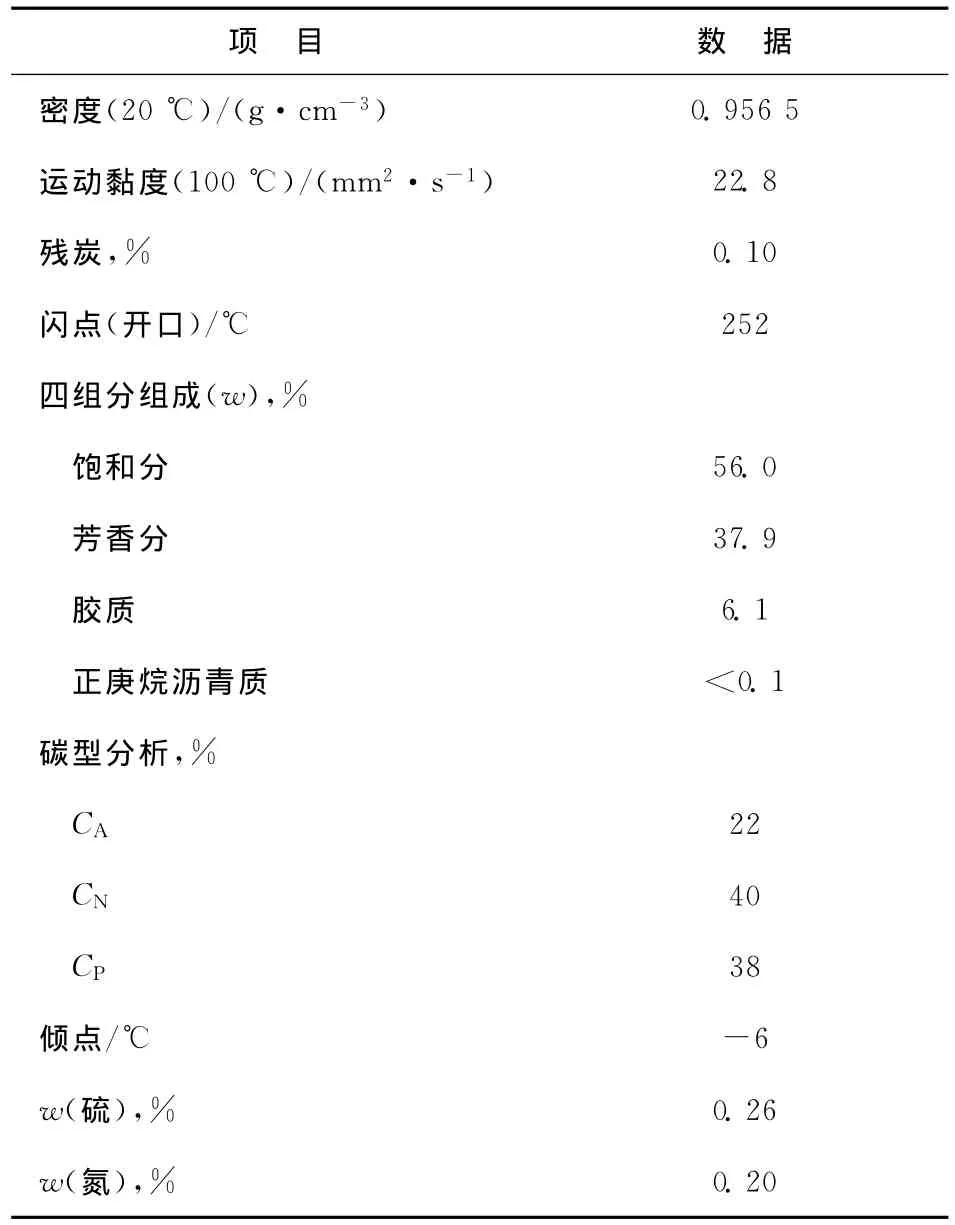

试验原料为绥中36-1减三线馏分油,取自中海油气开发利用公司的工业装置,主要性质见表1。由表1可见,绥中36-1减三线馏分油具有芳烃含量高、硫含量和氮含量较高、黏度大等特点。

表1 绥中36-1减三线馏分油的性质

1.2 试验装置

1.2.1 溶剂精制试验 溶剂精制试验采用连续式单塔溶剂精制试验装置,其处理能力为7kg/h,萃取塔内装有散堆填料,萃取段理论萃取段数为4段。

1.2.2 加氢试验 加氢试验采用固定床加氢试验装置,单个反应器的催化剂装填量为200mL;氢气采用电解氢,氢纯度不低于99.99%。

加氢处理采用钼-钨-镍型加氢处理催化剂,临氢降凝采用以ZSM-5分子筛为主要组分的降凝催化剂,补充精制采用钼-镍型加氢催化剂,所有催化剂均为市售的工业产品。

2 结果与讨论

2.1 全氢型流程试验结果

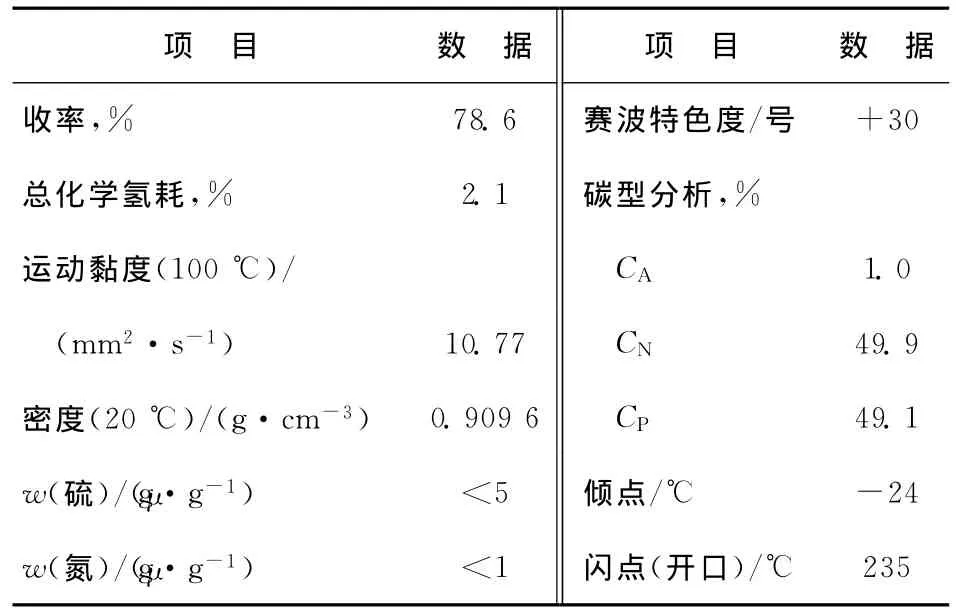

馏分油经高压加氢处理→汽提→高压临氢降凝-加氢补充精制→常减压蒸馏生产SBS橡胶油,这一流程是典型的全氢型流程,包括两套高压加氢装置,一套为高压加氢处理(包括汽提部分),另一套为高压临氢降凝和加氢补充精制(包括常减压蒸馏),此流程虽然投资较大,但全部产品均为水白色,杂环化合物基本脱尽,芳烃含量也很低。国内炼油厂采用这一流程已10余年,主要生产SBS橡胶油、工业白油等。采用上述流程处理绥中36-1减三线馏分油时,SBS橡胶油的收率及主要性质见表2。

表2 采用全氢型流程得到的SBS橡胶油的收率及主要性质

由表2可见,绥中36-1减三线馏分油采用传统全氢型流程处理后,可生产出硫含量、氮含量、芳烃含量均很低,赛波特色度达到+30号的优质SBS橡胶油,但产品收率偏低,氢耗大,操作费用较高。

2.2 组合工艺试验结果

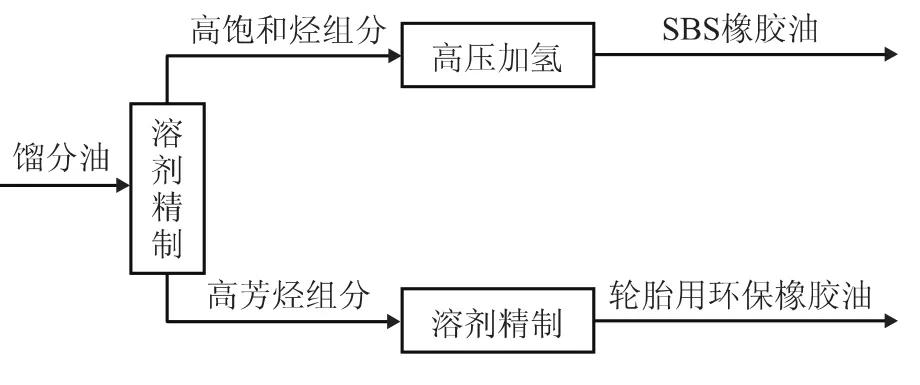

以糠醛为溶剂,对绥中36-1减三线馏分油进行糠醛精制,得到高饱和烃含量组分和高芳烃含量组分,然后对高饱和烃含量组分进行高压加氢,生产SBS橡胶油;对高芳烃含量组分再次进行溶剂精制,生产轮胎用环保橡胶油。组合工艺加工流程示意见图1。

图1 组合工艺加工流程示意

2.2.1 生产轮胎用环保橡胶油的试验结果 将糠醛精制工艺得到的高芳烃含量组分再次进行溶剂精制,得到轮胎用环保橡胶油。轮胎用环保橡胶油及国内市场在售的进口产品的主要性质见表3。由表3可见:利用绥中36-1减三线馏分油制备的轮胎用环保橡胶油,可满足欧盟对轮胎用橡胶油的环保要求;与进口的环烷基轮胎用环保橡胶油相比,利用绥中36-1减三线馏分油制备的轮胎用环保橡胶油具有更高的CA值和CN值,表明本试验样品与橡胶具有更好的相容性。

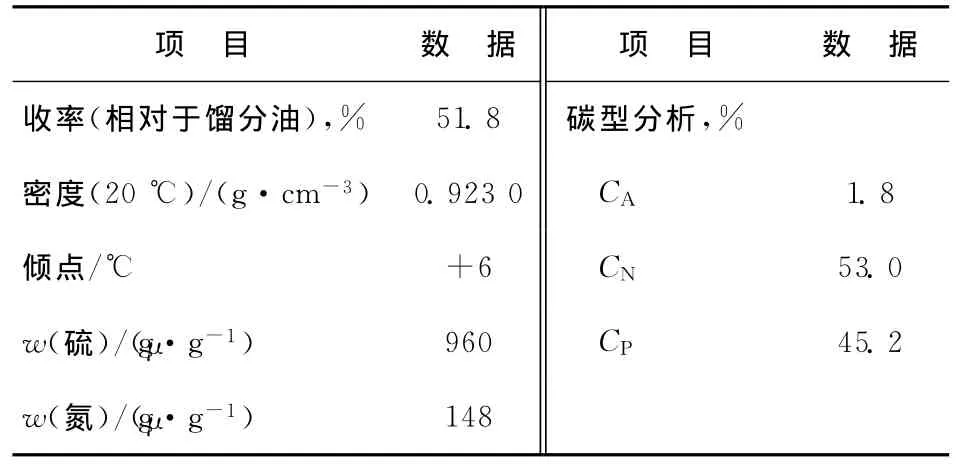

2.2.2 生产SBS橡胶油的试验结果 以糠醛精制工艺得到的高饱和烃含量组分为原料,经高压加氢处理-临氢降凝-加氢补充精制-常减压蒸馏工艺,进行制备SBS橡胶油的试验研究。高饱和烃含量组分的性质见表4。由表4可见,高饱和烃含量组分的氮质量分数为148μg/g,硫质量分数为960μg/g,CA值为1.8%,与减三线馏分油相比均大幅降低。

表4 高饱和烃含量组分的性质

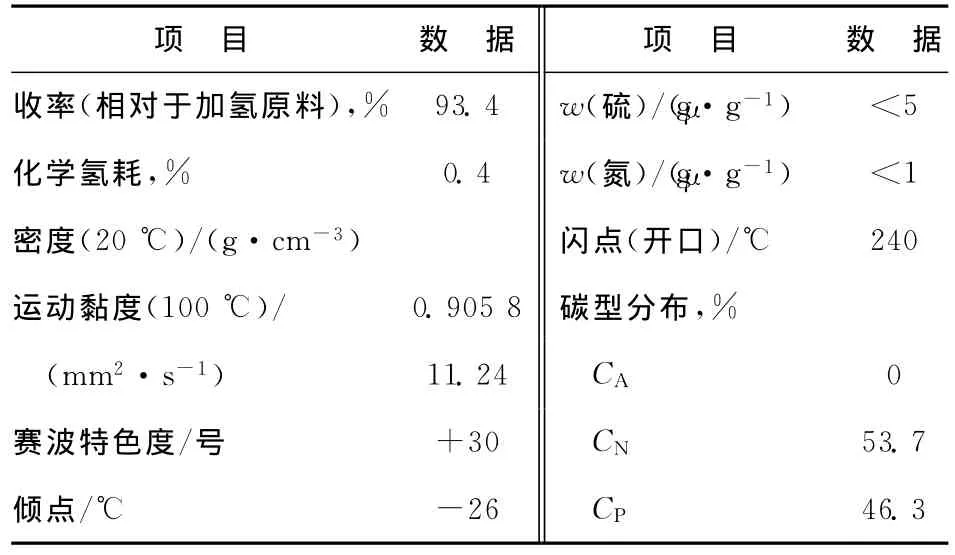

固定床加氢试验装置由2个反应器串联,第一反应器装填加氢处理催化剂,第二反应器装填临氢降凝和加氢补充精制催化剂。与前述全氢型流程相比,本流程更简单,因而投资明显降低。采用组合工艺得到的SBS橡胶油的收率及主要性质见表5。由表5可见,采用组合工艺后,SBS橡胶油相对加氢原料的收率高达93.4%,化学氢耗只有0.4%,其操作费用较传统全氢型流程大幅降低。

表5 采用组合工艺得到的SBS橡胶油的收率及主要性质

3 结 论

(1)采用溶剂精制和加氢技术的组合工艺处理绥中36-1减三线馏分油,可生产出SBS橡胶油和满足欧盟环保要求的轮胎用橡胶油,产品质量达到或超过国外同类产品的质量水平。

(2)以绥中36-1减三线馏分油为原料,采用组合工艺生产橡胶油,既能利用现有工业装置,又能充分发挥绥中36-1减三线馏分油芳烃含量高的优势,同时在生产SBS橡胶油时,解决了全氢型流程必须面对的原料氮含量高、芳烃含量高的难题。

[1]李国英,范惠明,孙晓瑜,等.全氢工艺生产优质环烷基润滑油[J].润滑油,2001,16(6):23-27

[2]马利花,白生军,于林会.全氢工艺生产高档橡胶填充油研究[J].润滑油,1999,14(2):15-17

[3]刘广元,康小洪,郭庆洲.SBS橡胶填充油的加氢应用技术[J].石化技术,2005,12(3):59-62

[4]水天德.现代润滑油生产工艺[M].北京:中国石化出版社,1997:314