硅化钛场板的工艺条件与特性研究

2013-09-05吴晓鸫

许 帅,徐 政,吴晓鸫

(中国电子科技集团公司第58研究所,江苏 无锡 214035)

1 引言

LDMOS(Lateral Double-diffused MOSFET)因其理想的开关特性和较高的击穿电压,被广泛地应用于P、L、S波段的功率器件中[1]。场板是高压LDMOS设计中常用的一种终端技术,LDMOS加场板的目的主要是为了提高器件的击穿电压和降低反馈电容。在PN结上的场氧化层制备一个场极板结构,场极板产生垂直于表面的电场分布,和漏端产生的电场一起作用,改变曲面部分径向分布的电力线,从而减小了曲面部分的电力线密度,降低了PN结曲面部分的峰值电场强度,进而达到提高耐压的目的[2,3]。

类似于LDMOS的漂移区,场板对其结构以及工艺参数也非常灵敏[4]。研究场板结构的特性以及优化其工艺参数,对提高LDMOS器件的可靠性以及耐高压性都具有极其重要的意义。本文研究了一种硅化钛场板结构的特性,并对工艺参数进行了研究与优化。

2 不同工艺条件下场板特性的研究

本文采用的场板电容结构为Si衬底-SiO2-多晶-硅化钛-金属。针对该结构的特点,分析其不同工艺条件下电容特性、BT CV特性、电阻特性的变化,可以更深入地了解该场板结构的内部性质,从而对工艺进行条件优化,达到产品设计的需求。

2.1 SiO2层制备工艺、多晶层厚度对场板CV特性的影响

2.1.1 样品制备

采用N<100> 5-9Ω·cm为衬底材料片,分别采用LPCVD与PECVD进行100 nm的SiO2淀积,再完成40 nm与200 nm的LPCVD多晶硅淀积;然后再用PVD淀积金属Ti,金属Ti在RTP退火后生成硅化钛;再完成Al-Si-Cu的金属淀积并刻蚀出测试图形,最后在氧化炉进行N2/H2退火。

2.1.2 测试方法

样品制备完成后,使用CV测试仪测试其BT CV特性,温度偏压为250 ℃,扫描电压为-4~3 V,测试频率为1 MHz。

2.1.3 结果与分析

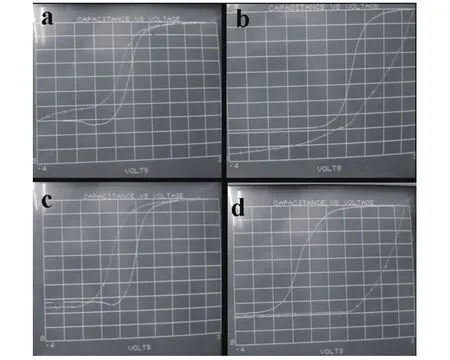

图1所示为不同SiO2层制备工艺与多晶厚度的BT CV曲线对比。可以看出在相同测试条件下,样品c(PESiO2+200 nm多晶)所对应的BT CV曲线在积累区与反型区均变化平稳,图形较好,因此“Si衬底-PESiO2-200 nm多晶-硅化钛-金属”的结构更稳定。

图1 不同SiO2层制备工艺与多晶厚度的CV曲线对比

2.2 多晶掺杂退火工艺、硅化钛退火工艺对场板特性的影响

2.2.1 样品制备

采用N<100> 5-9Ω·cm为衬底材料片,采用PECVD淀积200 nm的SiO2,再完成200 nm的LPCVD多晶硅淀积并注入P进行多晶注入掺杂,多晶注入掺杂后进行RTP退火激活杂质;然后再用PVD淀积金属Ti并在RTP退火后生成硅化钛,生成硅化钛后在RTP进行第二次退火,再完成Al-Si-Cu的金属淀积并刻蚀出测试图形,最后在氧化炉进行N2/H2退火。

其中多晶注入后的RTP退火温度从900 ℃至1 000 ℃设定不同温度点。硅化钛在RTP进行第二次退火的温度从900 ℃至1 000 ℃设定不同温度点。

2.2.2 测试方法

在多晶注入退火并生成硅化钛后、硅化钛第二次退火后分别测试样品的方块电阻。

样品制备完成后,逐场扫描读90PF对应栅压,测试样品的平带电压。使用CV测试仪测试其BT CV特性,温度为250 ℃,偏压为±35 V,扫描电压为-10~10 V,测试频率为1 MHz。使用KEITHLEY测试其击穿电压,扫描电压为0~180 V。

图2 注入后退火温度对硅化钛电阻的影响

图3 硅化钛后退火温度对硅化钛电阻的影响

2.2.3 结果与分析

图2为注入后退火温度对硅化钛电阻的影响。图3为硅化钛后退火温度对硅化钛电阻的影响。从图中可以看出,随着注入后退火温度与硅化钛退火温度的升高,硅化钛的方块电阻与均匀性均有增大的趋势,同时均在900~925 ℃范围内电阻与均匀性变化平稳。温度升高至950 ℃后,电阻的均匀性急剧增大,不利于工艺稳定,如硅化钛后退火温度为975 ℃时,电阻的均匀性高达13%。

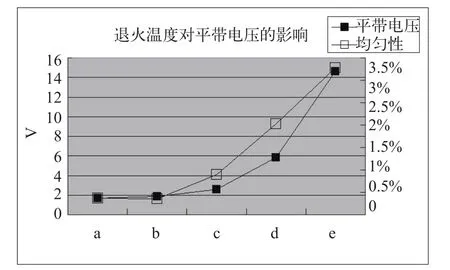

图4 退火温度对平带电压的影响

(a:注入后退火900℃+硅化钛后退火900℃;b:注入后退火925℃+硅化钛后退火900℃;c:注入后退火950℃+硅化钛后退火900℃;d:注入后退火975℃+硅化钛后退火925℃;e:注入后退火1 000℃+硅化钛后退火925℃)

图4为不同退火温度对场板电容结构平带电压的影响。随着退火温度的增加,该结构平带电压与均匀性呈增大趋势,其中条件a与条件b的平带电压均匀性与稳定性较好。

因此,多晶注入后退火温度为900~925 ℃、硅化钛后退火温度为900 ℃的工艺条件下,硅化钛场板的电阻与平带电压均有较好的均匀性,有利于器件的稳定。

2.3 硅化钛场板工艺条件优化

综上所述,优化后的“Si衬底-SiO2-多晶-硅化钛-金属”场板工艺条件如下:中间介质层为PESiO2与200 nm多晶,多晶注入后退火温度为900~925 ℃,硅化钛后退火温度为900 ℃。

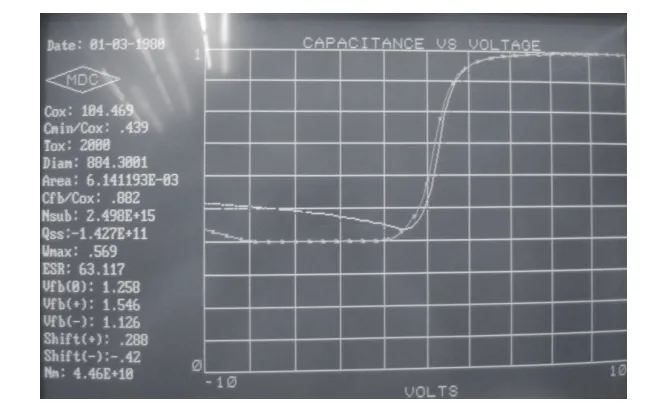

在上述的优化工艺条件下,场板的BT CV曲线如图5所示,可见在±35 V的偏压下,该场板结构的平带漂移约为±0.4 V,可以满足产品的使用,且曲线平稳,具有较高的可靠性。

图5 优化工艺条件下场板的BT CV曲线

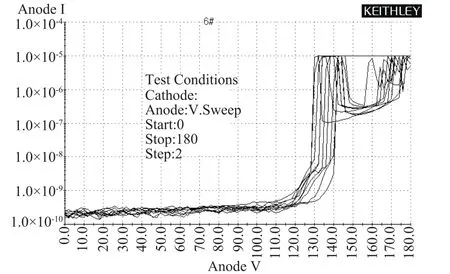

场板的击穿特性图见图6,可见本实验制备的200 nm 的PESiO2介质的击穿电压大于120 V,具有较好的耐高压性。因此,优化工艺条件下制备的场板结构均有较好的可靠性与耐高压型。

图6 优化工艺条件下场板的击穿特性图

3 结论

“Si衬底-SiO2-多晶-硅化钛-金属”场板结构的制备工艺对其电容特性、电阻特性、BT CV特性等有较大的影响。中间介质层为PESiO2加200 nm多晶条件下的BT CV具有较好的稳定性。多晶注入后退火温度与硅化钛退火温度的提高不利于场板电阻的稳定性与平带电压的稳定性。优化后的工艺条件下,场板结构具有较好的可靠性与耐高压性。

[1]王靖琳,钱钦松,孙伟锋.高压SOI PLDMOS的寄生双沟道特性分析及其改进结构[J].电子器件,2009,32(1):31-34.

[2]孟坚.LDMOS的可靠性和温度特性研究[D].安徽大学博士学位论文,2007.1-26.

[3]刘磊,高珊,陈军宁,等.高压LDMOS场极板的分析与设计[J].半导体技术,2006,31(10):782-786.

[4]孙智林,孙伟锋,易扬波,等. LDMOSFET漂移区参数灵敏度分析[J].微电子学,2004,32(2):198-202.