王场油田清防蜡工艺应用及认识

2013-09-05杨延红王朝晴

高 明,杨延红,王朝晴

(中国石化江汉油田分公司江汉采油厂,湖北 潜江 433123)

王场油田是江汉油田的主力油区,共有13个开发单元,位于潜江凹陷北部,张港-浩口断裂隆起带北侧,蚌湖生油向斜东南侧。王场油田纵向上原油性质差异大,浅层差、深层好;地层水矿化度为27.9×104mg/L ~32.8×104mg/L,水型以硫酸钠、碳酸氢钠为主;原油属石蜡基原油,含蜡量13.72% ~ 29.23%,凝固点25℃ ~ 31℃。目前王场油田油井开井260口,结蜡井158口、占开井数60.8%。结蜡井主要集中在液量小于30 t的油井,30 t~40 t液量之间结蜡井有6口,大于40 t液量井基本不结蜡。各个含水率区间均有结蜡井。

1 原油组分及性质分析

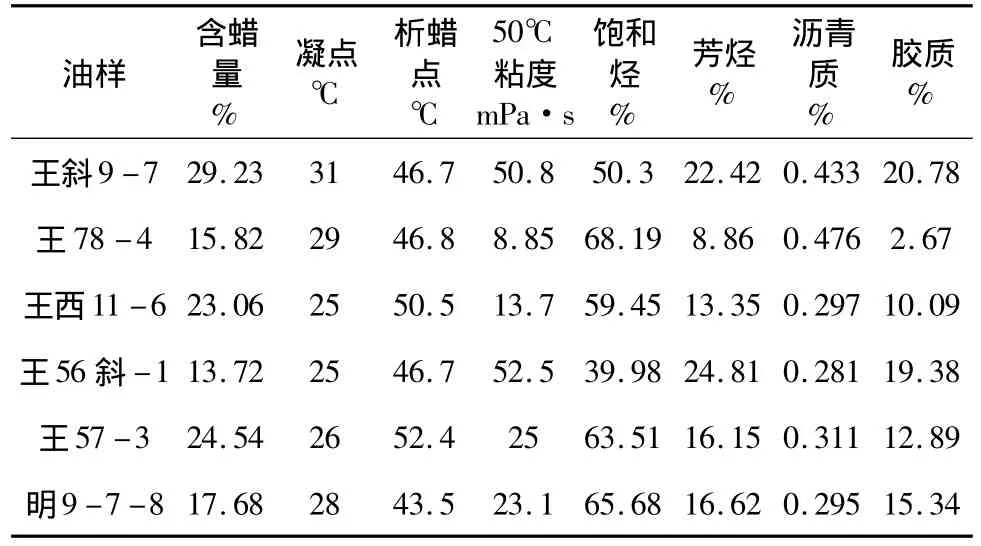

王场油田原油族组分中饱和烃所占的比例最高,均在50% 以上;沥青质所占的比例最低。原油性质主要表现为含蜡量高、凝点和析蜡点较高、粘度较低(见表1)。

表1 王场油田油井族组分及原油性质分析

2 结蜡原因分析

油井结蜡的原因是油井在开采过程中,原油从井底到地面过程中随着温度和压力下降,原油中的轻质组分逸出,原油溶蜡能力不断降低,使得蜡以结晶的方式从原油中析出、聚集、沉积在固体表面,与原油的组分、性质、溶解气、温度、压力、含水、油管表面性质、油井产量及举升方式等有关。实际生产中分析王场油田原油结蜡的主要影响因素有含蜡量、温度、出砂等三个方面。

1)含蜡量高是造成油井结蜡的根本原因。

2)温度是油井结蜡的主要因素。参照广9斜 -9井的井筒温度检测记录可以看出,该井在700 m井筒深度后,井温超出40℃。王场油田的油井析蜡点基本在40℃ 以上,油井杆管结蜡位置在700 m以上。

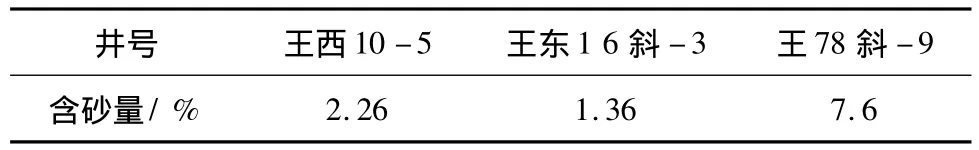

3)在有结晶核的情况下,蜡更容易析出。目前王场油田在进入中后期开发过程中,油层出砂日趋严重,砂粒成为蜡的结晶核(见表2),加剧了油井蜡的沉积。

表2 蜡沉积中含砂量

3 清防蜡工艺技术分析

3.1 热力清防蜡技术

热力清蜡是目前最主要的清蜡方式,是通过热载体(热油、热水、蒸汽)在井筒中的循环或热传导,将热量传递给井筒中的流体,提高流体温度,将沉积在杆管上的蜡熔化后通过流体排除,达到清蜡的目的。主要有低压小排量煤炉车热洗(简称煤洗)、热力车油洗、热力车水洗、锅炉车焖井等几种方式。

3.1.1 低压小排量煤炉车热洗

王场油田热力清蜡的最常用方式是低压小排量煤炉车热洗,清蜡成本低、施工简单。通过洗井前的加药、循环、回灌;洗井过程中的排量、温度控制达到溶蜡清蜡目的。在现场实践过程中容易出现两个问题:一是煤洗后油井出现泵漏、砂卡、砂堵等现象;二是煤洗熔蜡不彻底,不能及时将蜡排除造成蜡的堆积而憋漏管柱。

煤洗后泵漏、砂卡、砂堵现象的原因在于:当地层液进入到抽油泵中时,通过活塞的抽吸、抽油杆和油管的运动作用,游离在地层水中的油滴分解,同时悬浮在油滴中的砂粒与油相分离 、进入到地层水中。由于地层水的携砂能力差,部分较大的砂粒会在重力作用下下沉。由于粘性流体附面层的影响,抽油杆上行和下行时,靠近油管壁的流体粘附在管壁上,流速为零,靠近抽油杆的流体速度与抽油杆运动速度相同。因此,井液在油管中运移速度从纵向上和径向上都是变速运动,砂粒会在井液低速时沉降,部分砂粒也会沿着井壁的低速区沉降到抽油泵。当煤洗水进入井筒后,会加剧砂粒与油相的分离,砂粒的沉降量也会增加,在油井流量不足以将沉降的砂粒排出时,会造成泵漏、砂卡、砂堵等现象。

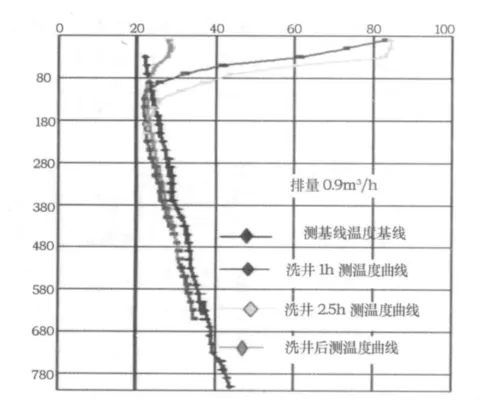

由广9斜 -9井煤洗过程中井温测试结果(见图1)可看出:该井在700 m以上井段是原油中蜡析出沉积的主要部位。现场热洗2.5 h后在70 m以上井段温度达到60℃ ,50 m以上井段温度达到80℃,而在70 m以下部位没有达到熔蜡所需温度。所以该井煤洗过程在70 m以上是依靠煤洗液的熔蜡和井液的冲刷作用,而在70 m以下则主要是依赖井液的冲刷作用将杆管壁上的蜡进行清除。当上部的蜡沉积逐渐热熔后,因油井没有充足的井液将这部分熔蜡冲刷带走时,熔蜡将会下滑把下部的杆管环形空间堵死,将油管憋漏或憋爆。

上述两方面问题主要发生在低液量井或间出井中,实际操作中要求尽量减小排量、确保足够的洗井时间;同时落实洗井前的回灌和循环,回灌和循环时间的确定要依据油井的井底压力和系统压力状况,结合功图、液面等资料,保证有足够的沉没度,使油井有充足井液将熔蜡带走。

图1 广9斜-9井煤洗过程井温测试结果

3.1.2 热力车油、水洗

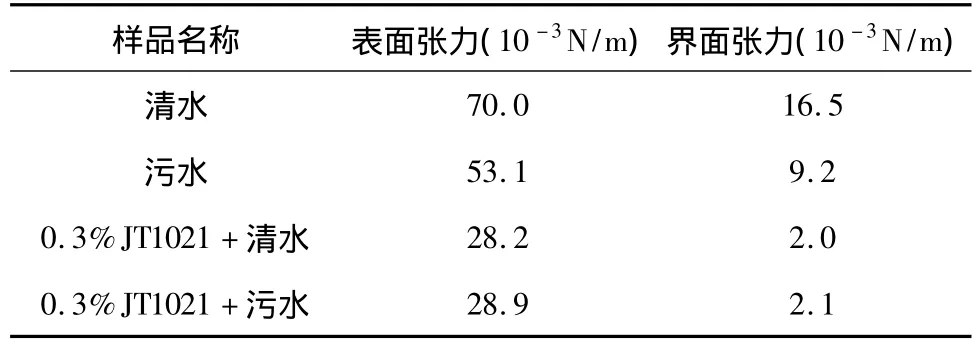

热力车油、水洗的清蜡效果好,前者是针对高产油井清蜡、后者是针对高液量高含水的油井清蜡。热力水洗容易造成洗井后含水恢复慢。热力车油洗的出发点是消除对地层的污染。但在实际生产过程中,部分井油洗清蜡后排水期长、严重者严重污染地层、使油井丧失产能。如王57斜 -8井:该井用王45拉油点罐内原油进行热洗清蜡后,油井却丧失了产能,调查发现是因为原油底水未放干净造成。分析原因认为:外来水进入地层后,使油水界面张力增大,原来的连续油相运动减弱甚至卡断,实际生产表现就是油量减少或不出油。使用4种介质,其表面张力和界面张力情况,只有活性水和污水+活性剂两种介质指标较低,而清水和污水的值较高(见表3)。所以对热水洗井应考虑该井地层的敏感性。热油洗井则要严把原油含水。

表3 现场各种介质的表面张力和界面张力

3.1.3 锅炉车焖井

主要针对一些特殊井,如出砂严重、煤洗极易造成泵漏井;煤洗效果一直不理想油井;工况有问题暂时无法作业井等,目前有王4斜 -4-3等5口油井使用锅炉焖井清蜡。

3.2 化学清防蜡技术

化学清防蜡是由蜡晶该井剂、芳烃、表面活性剂组成。主要是通过改变蜡结晶析出状态,使蜡不易析出相互聚集沉积,同时利用芳烃等有机溶剂将石蜡分子溶解、降低析出倾向。

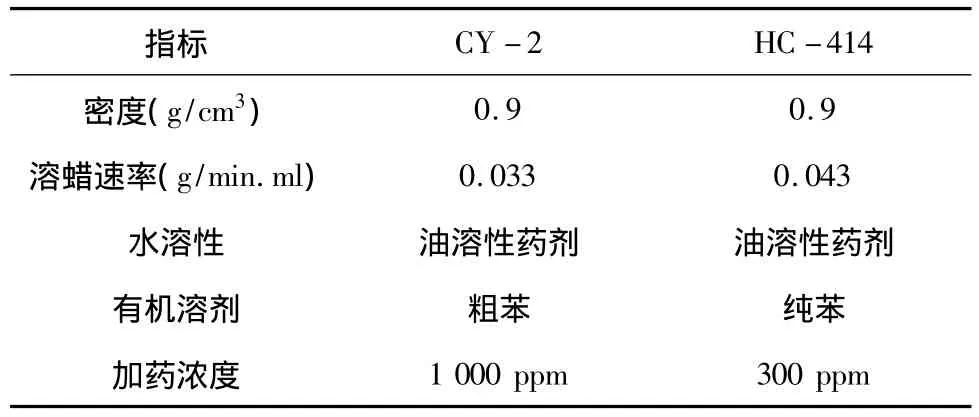

化学清防蜡能够起到持续清防蜡作用,延长油井的热洗周期,减少油井清防蜡费用。目前主要使用两种清防蜡剂CY -2和HC -414(见表4)。

表4 化学清防蜡剂性能指标表

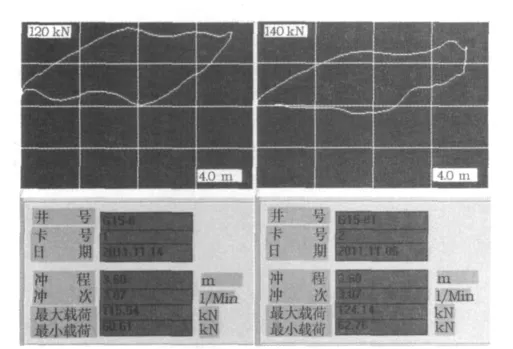

如表4所示,HC-414清防蜡剂的溶蜡指标好于CY-2清防蜡剂。HC-414清防蜡剂成本较高,目前主要用于油井结蜡后,无法用常规热力清蜡时应急清蜡处理,现场试验表明有较好的效果。如广15斜 -8井结蜡严重,热力洗井后清蜡不明显,后加入HC -414清防蜡剂循环6小时清蜡明显,前后清蜡效果功图对比(见图2)。

图2 广15斜-8井使用HC-414前后功图对比

化学清防蜡剂燃点低、易着火、属于有毒有害物质,对操作人员身体造成伤害;要求定周期定时加药、工作量较大。而且随着油田开发,油井的温度、压力、生产状况等各种因素发生改变,要求有更为清洁、环保、有效的化学清防蜡剂来满足现场实际生产的需要。

3.3 微生物清防蜡工艺技术

微生物清防蜡技术的主要原理是利用微生物的生长繁殖代谢过程,对原油中蜡的析出、结晶起阻碍作用。一是微生物以原油中石蜡作为食物来源,破坏石蜡结构,降低原油中的石蜡含量,达到防止结晶的目的;二是微生物在生长繁衍的过程中,代谢产物中有酸及表面活性剂等物质,这些物质在一定程度上会改善原油的流动性,降低油水界面张力及原油中蜡与结蜡部位固体表面的润湿性,减小蜡在井筒里的附着力,从而起到清防蜡作用。

影响微生物生命活动的主要因素有温度、矿化度、PH值。目前王场油田采用的是耐温耐盐菌种,能适应的温度最高可达 100℃,钠盐(35%NaCl)。微生物生命活动适宜接近中性环境,过高过低的pH值都会对微生物的新陈代谢产生很大影响,一般微生物能适应的pH值范围4~9,其适应强酸的能力远不及适应强碱的能力。

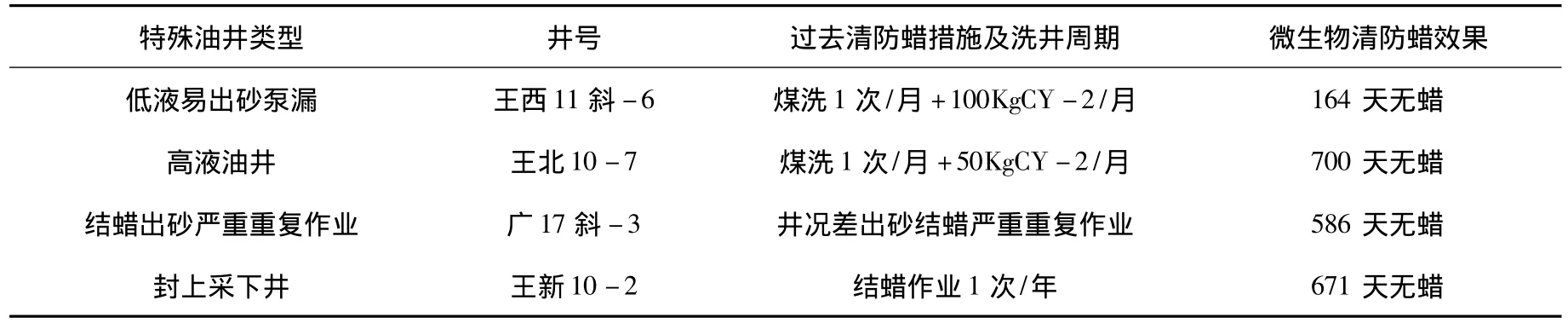

目前王场油田共有101口井采用了微生物清防蜡工艺,其中除了王4斜12-8、王东9-14等4口井没有达到预期效果外,其它井总体取得了比较好的效果。微生物清防蜡工艺显著优点在于:①对一些用常规的清蜡方式无法实施或者效果很不理想的特殊油井有较好的使用效果,如低液易出砂泵漏井、高液油井、出砂结蜡严重的重复作业井、封上采下井等(见表5);②节能环保、降低工作强度、能显著取得明显的经济效益。

经济效益分析:粗略统计,煤洗费用平均为1 500元/井次,特车热力清洗为5 500元/井次,清防蜡药剂8 000元/吨,微生物清防蜡剂8 000元/吨,作业费用平均8万元/井次。和2008年数据对比:采用微生物清防蜡后,煤洗井次减少600井次,特车热力清蜡降低20井次,清防蜡药剂对比减少26吨,微生物防蜡井数158井次,减少常规清防蜡造成的作业井次12井次。合计节约成本约210万元。

表5 微生物清防蜡对特殊井的效果

4 结论及建议

1)王场油田的化学、热洗、微生物等清防蜡工艺能满足生产实际的需要,但要根据区块油藏物性的特点、结合单井的具体情况、参照历史的清防蜡效果来摸索、改进、确定每口油井的清蜡工艺。

2)进一步细化热力清防蜡工艺管理措施,对低排量小煤炉洗井应研究、制定煤炉洗井的量化标准,杜绝煤洗而造成作业;热油洗井应强化现场监督管理,严格控制原油含水、施工过程温度,防止油洗污染。

3)微生物清防蜡工艺有较好的适应性和能取得良好的经济效益,要根据现场使用情况,研究部分油井使用微生物清蜡效果不理想的原因,做好进一步推广扩大微生物清蜡工艺基础工作。

[1]张琪.采油工程原理与设计[M].东营:石油大学出版社,20009:351 -354.

[2]易绍金,等.微生物清防蜡技术在江汉油田高温高盐油井的矿场试验[J].石油天然气学报,2009,31(04):146-148.